基于磁控磨料定向的SiC 固相芬顿反应研抛盘制备及性能研究

2021-11-08路家斌曾帅阎秋生熊强邓家云

路家斌,曾帅,阎秋生,熊强,邓家云

(广东工业大学 机电工程学院,广州 510006)

单晶SiC 作为典型第三代半导体材料,相比传统的半导体材料(如硅、砷化镓等),具有更大的禁带宽度和更高的击穿电场、电子迁移率及热导率等特性,在高温、高频及抗辐照器件等方面具有广阔的应用前景[1-3],是制造氮化镓功率器件的理想衬底材料,是光电行业的关键基础材料之一[4]。SiC 晶片需要通过切割、研磨、抛光等一系列工艺流程才能生产合格的SiC 衬底,但由于其高硬度、高脆性及非常稳定的化学性质,导致高质量、高效率的表面精密加工十分困难[5-7]。

研磨加工是获得高质量单晶SiC 表面的关键工艺之一,它利用高硬度磨料对工件表面材料的去除来减小表面粗糙度和改善表面质量[8-9]。游离磨料研磨是其最主要的加工方式,但由于研磨效率低、磨料分布不均匀以及磨料运动轨迹无法控制等缺点,无法达到目前对单晶SiC 平坦化、高效率加工的要求[10],因此有学者开始研究采用固结磨料研磨垫来进行研磨加工。Dong 等[11]采用固结磨料的方法对SiC 镜面进行加工,获得了5 倍于游离磨料的材料去除率和4.86 nm 的表面粗糙度。Kim 等[12]比较了固结磨料研磨盘和游离磨料研磨在不同工艺下对蓝宝石的加工效果,结果表明,固结磨料研磨能够获得较大的材料去除率。Guo 等[13]也研究了一种新型固结磨料研磨盘加工蓝宝石,结果表明,该研磨盘能获得比传统固结磨料研磨盘低 45%的表面粗糙度,比游离磨料研磨高100%的材料去除率。在化学机械抛光中,采用固结磨料加工也能获得很好的效果。Tian 等[14-15]采用固结磨料的方法对玻璃以及硅片进行化学机械抛光,获得了1.38 μm/min 的材料去除率和8~23 nm 的表面粗糙度,表明固结磨料用于化学机械抛光有较大的前景。但如果固结磨料研磨垫中磨料的出露高度不一致,也会出现裂纹或其他损伤等问题[16]。

通过磨料定向能够改善磨料出露高度问题,进而提高材料去除率和改善加工表面质量。Qiu 等[17]基于增材制造原理,制备了磨料可控、有序排布的磨具,并用其对石英玻璃进行磨削加工,使工件材料去除率由原来的0.01 mg/min 提高至0.041 mg/min,表面粗糙度Ra从0.6~0.76 μm 下降到0.46~0.6 μm。王明[18]通过磁场控制作用,使得磨具中的磨料定向排布,在磨削加工硬质合金YG8 时,获得22 nm 的表面粗糙度,比无磁场的情况低了17 nm。

利用固相芬顿反应生成强氧化剂羟基自由基(·OH),进而与单晶SiC 发生氧化反应,生成硬度较软、结合强度较低的SiO2氧化层[19],能显著降低抛光难度,提高材料去除率和改善加工表面质量。Akihisa Kubota 等[20]进行了固相Fe 催化剂与过氧化氢加工SiC 的试验研究,获得了良好的表面质量。徐少平等人[21]比较了Fe、FeO、Fe2O3、Fe3O4等铁系固相催化剂对单晶6H-SiC 抛光加工效果的影响,结果表明,Fe3O4固相催化剂对单晶SiC 具有高效化学作用,对单晶SiC 的C 面和Si 面进行抛光,分别获得了26.5、10.49 nm/h 的MRR 和Ra为2.5、3.1 nm 的光滑表面。以上结果表明,采用固相芬顿反应能获得具有良好表面质量的SiC 晶片。

本文为了提高单晶SiC 研抛加工效率,并保证表面质量,提出将固结磨料定向和固相芬顿反应结合起来加工单晶SiC 的方法。基于磁场控制磨料定向和固相芬顿反应原理,制备了相应的研抛盘,并探究了磨料定向和固相芬顿反应对单晶SiC 研抛加工的影响,旨在为单晶SiC 精密加工提供新的方法和理论依据。

1 实验原理及方案

1.1 磁控磨料定向的SiC 固相芬顿反应研抛盘制备与加工原理

1.1.1 磁场控制磨料定向原理

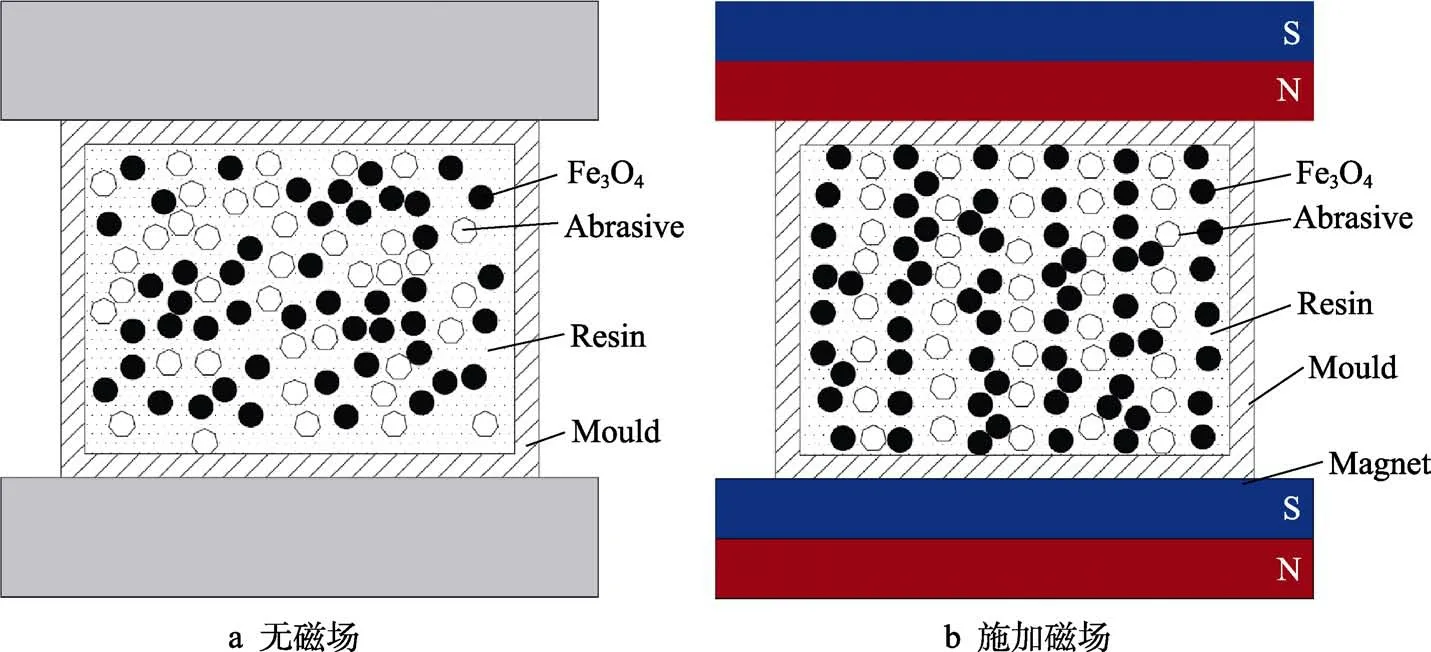

磁场控制磨料定向原理如图1 所示。研抛盘中的Fe3O4磁性粒子、磨料和树脂按一定比例混合,在无外加磁场固化时,磨料与磁性粒子在研抛盘中随机分布(见图1a)。当在固化过程中施加外加磁场时,磁性粒子在磁场作用下运动,并沿磁力线定向分布,形成链串结构,磨料受到磁性粒子的推动和夹持而定向排列,形成磨料定向研抛盘(见图1b),可以改善磨料出露高度问题。

图1 磁场控制磨料排布Fig.1 Images of magnetic field controls abrasive distribution: a) no magnetic field, b) with magnetic field

1.1.2 固相芬顿反应原理

芬顿(Fenton)反应是最强的氧化反应之一[22],它利用过氧化氢(H2O2)和催化剂Fe2+发生反应生成羟基自由基(·OH)(式(1)),进而氧化分解有机物或者抛光工件。羟基自由基(·OH)氧化性极强,氧化电位达到 2.8 V,可以与SiC 发生反应,生成硬度较低、易去除的氧化物SiO2(式(2)),进而被磨粒机械去除。其中,公式(1)中反应生成的Fe3+又会与H2O2反应,生成Fe2+(式(3)),因此Fe2+在反应过程中仅仅起到催化剂的作用。

1.1.3 磁控磨料定向固相芬顿反应研抛加工原理

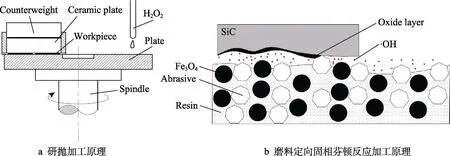

单晶SiC 的磁控磨料定向固相芬顿反应研抛加工的工作原理如图2a 所示。研制的研抛盘通过研磨机主轴带动旋转,工件通过石蜡粘贴到陶瓷工件盘上,工件盘则由研抛盘带动旋转。在工件盘上添加配重块,改变研抛压力。H2O2研抛液通过蠕动泵输送到研抛盘表面。

将磁控磨料定向与固相芬顿反应相结合制备的研抛盘抛光SiC 的原理如图2b 所示。充分利用磁性粒子Fe3O4既能够在磁场作用下定向排布固持磨粒,又能够发生固相芬顿反应氧化SiC 的关键作用,在研抛盘的制备过程中,采用外加磁场控制Fe3O4运动,从而推动磨料运动和定向分布,制成磨料定向的固结磨料研抛盘。在研抛SiC 材料过程中,研抛盘中的Fe3O4在酸性环境下电离出的Fe2+与H2O2研抛液发生固相芬顿反应,生成具有强氧化性的·OH,·OH 能够氧化SiC,生成较软的氧化层。该氧化层随后被定向的磨料去除,裸露出新的SiC 表面,继续发生固相芬顿反应,在氧化层的生成-去除-再生成的循环过程中,实现单晶SiC 的高效率加工。由于磨料接触的大多是氧化层,减少了与SiC 的直接接触,所以在提高表面质量方面同样有显著的效果。该复合加工方法能够在固结磨料加工的高效率基础上,利用磨料定向以及固相芬顿反应相结合,进一步提高加工效率和表面质量,实现单晶SiC 的高效率、高质量加工。

图2 SiC 材料的磁控磨料定向固相芬顿反应研抛加工原理Fig.2 Principle of magnetically controlled abrasive oriented and solid-state reaction lapping for SiC: a) principle of lappingpolishing; b) principle of abrasive oriented and solid-state Fenton reaction

1.2 研抛盘的研制

研抛丸片是研抛盘上起主要加工作用的部分,由磨料、磁性粒子和树脂结合剂组成。研抛丸片的制备工艺如图3 所示。首先按一定比例称量烘干后的磁性粒子、磨料和树脂液,然后将磁性粒子和磨料混合,倒入树脂液中,加入少量无水乙醇后超声搅拌15 min。搅拌结束后,往混合料2 中加入固化剂,搅拌均匀后小心注入模具。在模具上下表面放置永磁体,静置30 min 后,施加5 MPa 的压力,8 h 后脱模,即完成磨粒定向的研抛丸片制备。

图3 研抛丸片制备工艺流程Fig.3 Preparation process of lapping-polishing pellets

研抛丸片制备装置和制备的研抛丸片如图4 和图5 所示。模具采用不导磁的铝合金材料制成,永磁体置于上、下模两端,产生平行磁场。上下模与模套之间形成模腔,为装填研抛丸片混合料区域。丸片制备压力通过磁铁施加在上、下模上。

图4 研抛丸片制备装置Fig.4 Device of lapping-polishing pellets

图5 研抛丸片Fig.5 Lapping-polishing pellets

将研抛丸片按图6 所示的规律排布,再浇注树脂固化成形,得到研抛盘。制备研抛盘时,首先把基盘和模具组装在一起,采用圆形阵列排布方式来排布并固定好丸片;然后将调配好的环氧树脂与Fe3O4的混合料浇注至刚好没过丸片;接着将整个模具放在超声振动器上振动,促使丸片与树脂混合液紧密结合,减少混合液中大气泡的存在。水平静置一段时间后,即可脱模、修整。

图6 研抛丸片与研抛盘位置关系Fig.6 Positional relationship between lapping-polishing pellets and lapping plates

为了探讨研制研抛盘时外加磁感应强度对研抛盘性能及单晶SiC 晶片加工性能的影响,采用粒径为3 μm 的SiC 磨料和Fe3O4(质量比为1∶5),环氧树脂作为结合剂,分别在0、60、100 mT 的磁场强度下制备了3 种不同的研抛盘。

1.3 抛光实验设计

为了研究制备的研抛盘对单晶SiC 晶片的加工效果及其作用机理,在UNIPOL-1000S 自动压力研磨机(沈阳科晶自动化设备公司生产)上进行研抛加工实验,实验方案见表1。加工工件为北京天科合达公司生产的SiC 单晶切割片,C 面和Si 面的初始表面粗糙度Ra都为(100±10) nm,厚度(0.42±0.02) mm,表面形貌如图7 所示。

图7 单晶SiC 初始表面形貌Fig.7 Initial surface morphology of single crystal SiC: a) C-face; b) Si-face

表1 实验设计方案Tab.1 Experimental design

在E1 实验中,采用无磨料定向作用的固结磨料研抛盘(制备丸片时不施加磁场)在无H2O2的条件下加工SiC,作为不同研抛盘加工SiC 的对比组。E2组实验则在E1 实验基础上改变了研抛液成分,加入了H2O2,即引入了固相芬顿反应,反映的是单纯固相芬顿反应作用下固结磨料对SiC 的加工。E3 实验将E1 实验中的固结磨料研抛盘更换为定向磨料研抛盘,即代表单纯磨料定向作用下对SiC 加工。E4 实验是磨料定向作用和固相芬顿反应作用结合对SiC 的加工。E5 在E4 实验的基础上更换了更大磁场强度下制备的磨料定向研抛盘,是为了考虑磁场强度对SiC 加工效果的影响。相同的制备工艺和结合剂配方下,不同磁场强度下成形的研抛丸片试样的邵氏硬度值基本相等,说明了磁场强度对制备的丸片硬度无明显影响。

1.4 检测方法

为研究丸片中磨料的分布状况,将研抛丸片从垂直和平行于磁场两个方向切开,制作检测样品,采用D-型邵氏硬度计检测研抛丸片硬度,用激光共聚焦显微镜观测研抛丸片表面情况。

采用白光干涉仪检测加工前后SiC 的表面粗糙度Ra、最大峰-谷粗糙度Rt以及表面形貌,测量时取5 个点,求平均值,作为衡量表面粗糙度的指标。利用拉曼光谱仪分析加工前后SiC 表面的化学键组成,以判断是否发生化学反应。采用精度为0.1 mg 的电子分析天平测量加工前后SiC 的质量,利用质量差以及式(4)计算材料去除率(material removal rate,MRR)。

式中:Δm为加工前后SiC 的质量差,mg;ρ为单晶SiC 的密度,取3.2 g/cm3;S为加工工件的面积,cm2;t为加工时间,min。

2 结果与讨论

2.1 磁场强度对研抛丸片性能的影响

磁场强度对磨料定向的影响如图9 所示。图中黄白色颗粒为磨料和结合剂混合物,灰黑色颗粒为铁粉和结合剂混合物。从平行磁场方向的形貌图可以看出,在无磁场的情况下,磨料和铁粉都随机分布(见图9a)。施加60 mT 磁场强度时,铁粉开始沿磁场方向排列。在此磁场强度下,粗链与细链并存,磨料在铁磁链串的影响下也呈串状排布(见图9b)。但由于磁场强度较低,其细链的推动力有限,形成的磨料链串并不均匀。在施加100 mT 的磁场强度时,铁磁链串变粗,推动磨料的力变大,促使磨料呈较为均匀的链串状定向排布(见图9c)。

从垂直磁场的方向观测,在无磁场条件下,磨料和铁粉随机分散,易出现大小不均匀的团聚现象(见图9d)。在施加60 mT 磁场强度时,铁粉和磨料沿磁场方向排列,铁粉团聚成大小较为均匀的小聚合体,磨粒中大块的不均匀团聚现象逐渐消失(见图9e)。进一步增加磁场强度到100 mT,由于铁粉的推动,磨料分布呈大小相似的均匀团聚现象(见图9f)。

图9 磁场强度对磨料定向的影响Fig.9 Influence of magnetic field strength on abrasive orientation: a), b), c) are parallel magnetic field directions; d), e), f) are vertical magnetic field directions

不同研抛丸片的硬度检测结果如图8 所示。通过对比发现,纯树脂块的硬度比研抛丸片的硬度稍低。

图8 研抛丸片硬度Fig.8 Hardness of lapping-polishing pellets

2.2 磁场强度对单晶SiC 加工效果的影响

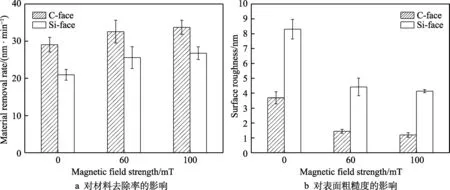

磁场强度决定着固结磨料研抛盘的磨料分布情况,从而影响加工效果。采用表1 中E2、E3 和E5的实验参数分别对单晶SiC 的C 面和Si 面进行加工,研究磁场强度对单晶SiC 材料不同表面的加工效果,结果如图10 所示。

从图10 可以看出,当磁场强度从0 mT 增加到100 mT 时,C 面的材料去除率MRR 从29.06 nm/min增加到33.71 nm/min,Si 面的材料去除率MRR 从22.09 nm/min 增加到29.74 nm/min。磁场强度越大,铁粉被磁化的程度越大,铁粉的排布越接近磁感应线的分布,从而推动磨料运动的力增大,促使磨料排布更有序,材料去除率MRR 提高。表面粗糙度方面,磁场强度为0 mT 时,加工后的C 面表面粗糙度Ra从原始的100 nm 降低到3.69 nm,Si 面表面粗糙度从100 nm 降低到8.30 nm;磁场强度为60、100 mT 加工后,C 面的表面粗糙度分别为1.44、1.19 nm,Si面的表面粗糙度分别为4.42、4.13 nm。

图10 磁场强度对加工的影响Fig.10 Influence of magnetic field strength on (a) material removal rate and (b) surface roughness

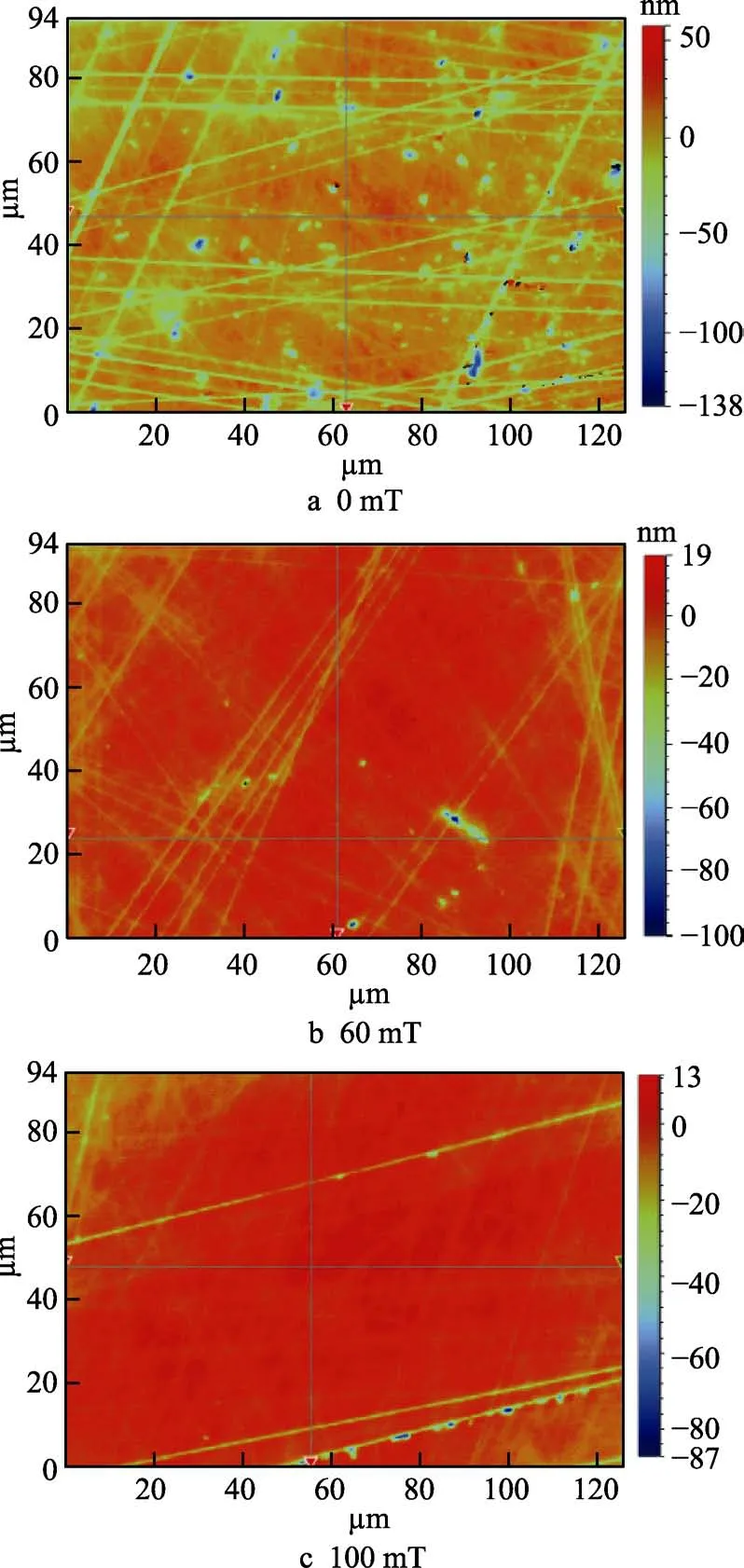

加工后SiC 的C 面、Si 面的表面形貌如图11 和图12 所示。可以看出,磁场强度为0 mT 时,工件表面存在较多较深的凹坑,C 面的Rt为184.17 nm,Si面为195.47 nm。磁场强度为60 mT 时,C 面的凹坑基本消失,Rt减小到14.54 nm;Si 面的划痕和凹坑明显减少,Rt减小到119.06 nm。当磁场强度增加到100 mT,工件表面质量得到进一步改善:C 面的划痕和凹坑基本消失,Rt减小到12.51 nm;Si 面的凹坑消失,只残留几条划痕,Rt降低到100.02 nm。这表明,在没有磁场的情况下,磨料分布随机,出露高度不一致,从而加工时磨料作用随机,难以得到较均匀的表面;而在制备过程中施加了磁场后,随磁感应线分布的铁粉推动磨料定向,使同层的磨料出露高度接近一致,从而促使加工均匀,提高了表面质量,降低了表面粗糙度。

图11 不同磁场强度下C 面表面形貌Fig.11 Surface morphology of C-face with different magnetic field strengths

图12 不同磁场强度下Si 面表面形貌Fig.12 Surface morphology of Si-face with different magnetic field strengths

2.3 不同反应条件对加工效果的影响

采用表1 E1—E4 的实验参数分别对单晶SiC 的C 面和Si 面进行加工,研究磨料定向、固相芬顿反应及其协同作用对单晶SiC 加工的影响。C 面的加工结果和表面形貌如图13 和图14 所示,Si 面加工结果和表面形貌如图15 和图16 所示。

图13 不同方法加工对C 面的影响Fig.13 Effects of processing methods on C-face

图14 不同方法加工的C 面表面形貌Fig.14 C-face surface topography by different methods

图16 不同方法加工的Si 面表面形貌Fig.16 Si-face surface topography by different methods

由图13 可知,普通固结磨料加工(E1)C 面的材料去除率最低,而表面粗糙度最高;磨料定向作用和固相芬顿反应作用相结合加工(E4)的材料去除率最高,而表面粗糙度最低。材料去除率排序为E4>E2>E3> E1,表面粗糙度排序为E1>E3>E2>E4。单纯固相芬顿反应的加工效果比单纯磨粒定向的要好。对比SiC 表面形貌可以发现(见图14),E1、E2、E3 加工后表面质量较差,存在许多凹坑和划痕;而E4 加工表面质量明显优于E1、E2、E3,凹坑被去除,仅存少量划痕。比较单纯固相芬顿反应和磨粒定向的加工表面可以发现(见图14b、c),引入固相芬顿反应后,加工表面的划痕相对较多和深。这是因为SiC 表面由于固相芬顿反应而产生了硬度较小、结合较弱的氧化层,磨料更容易切入工件材料,某些较大的磨料在表面更容易形成划痕。

对于Si 面来说,加工结果和表面形貌整体与加工C 面的规律一致,但材料去除率和表面粗糙度的排序略有不同,材料去除率的排序为E4>E3>E2>E1,表面粗糙度为E1>E2>E3>E4,即单纯磨料定向的加工效果优于单纯固相芬顿反应的加工效果。

对比C 面和Si 面加工效果可以发现,与普通条件(E1)相比,单纯的固相芬顿反应(E2)和单纯的磨料定向(E3)都能提高材料去除率和降低表面粗糙度,而将固相芬顿反应与磨料定向相结合,能进一步地提高加工效果。此时C 面与Si 面的材料去除率分别提高了100%和144.55%,表面粗糙度分别下降了345.83%和118.78%。不同条件下加工的C 面和Si面存在明显差异,这是由于单晶SiC 材料在C 面更容易发生固相芬顿反应,更易被氧化,而且C 面上的氧化物比Si 面上的氧化物更容易被去除[23]。固相芬顿反应对Si 面的氧化程度相对较弱,使磨粒定向的机械去除作用相对较强,最终导致在C 面上,固相芬顿反应比磨料定向的促进效果更好,而在Si 面上,磨料定向比固相芬顿反应的促进效果更好。也正是因为C 面比Si 面更易发生化学反应,在磨粒定向和固相芬顿反应综合作用下(E4),C 面的材料去除率比Si面的材料去除率高28.42%,表面粗糙度低206.94%。

为了证明在加工过程中的固相芬顿反应,选取原始工件、E1 和E4 条件下的加工表面在拉曼光谱下检测相关分子结构特征,结果如图17 所示。原始工件表面的拉曼光谱在795 cm–1和972 cm–1位置有2 个特征峰,是由于Si—Si 和Si—C 化学键在拉曼光照射下拉伸振动产生的特征峰。经过加工之后,E1 和E4 下的加工表面在同样位置处一样有特征峰存在。此外,在E4 条件下加工的晶片表面,拉曼光谱(曲线c)在519 cm–1的位置出现了一个新的特征峰,这个峰被证实为Si—O 化学键对应的特征峰之一[24-25]。这说明在E4 条件下确实发生了固相芬顿反应,导致SiC 表面被氧化形成了SiO2。

图17 不同加工方式SiC 晶片表面的拉曼光谱Fig.17 Raman spectra of SiC wafer surface with original surface, E1 processed surface and E4 processed surface

3 结论

1)利用磁场辅助磨料定向制备研抛盘,并在加工时引入固相芬顿反应,能够显著提高加工效率和表面质量,实现单晶SiC 的高效率、高质量加工。

2)研抛丸片制备过程中,外加磁场的施加会影响磁性颗粒的链串结构和磨粒的分布,磁场强度越高,磨料定向分布越有规律。磁场强度从0 mT 增加到100 mT,C 面和Si 面的材料去除率分别从29.06、22.09 nm/min 增加到33.71、29.74 nm/min,表面粗糙度分别从3.69、8.30 nm 降低到1.19、4.13 nm。

3)固相芬顿反应和磨料定向都能促进加工效果,二者共同作用时,促进效果最佳,对C 面与Si 面的材料去除率分别提高了100%和144.55%,表面粗糙度分别下降了345.83%和118.78%。在C 面上,固相芬顿反应比磨料定向的促进效果更好,而在Si 面上,磨料定向比固相芬顿反应的促进效果更好。