石英与长石对搪瓷涂层组织和摩擦磨损性能的影响

2021-11-08李翠霞杨晓永瞿学炜李文生孙永江赵久霆

李翠霞,杨晓永,瞿学炜,李文生,孙永江,赵久霆

(1.兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;2.甘肃路桥投资有限公司,兰州 730000)

在石油、天然气等输运行业中,输运管道的安全高效运行最为重要[1]。然而当管道长时间输运单相、两相、多相流体时,管道内壁会受到输送介质的冲刷与磨损作用,在腐蚀与磨损双重耦合作用的影响下,使得管道内壁迅速变薄甚至穿孔,最终导致失效[2-3]。与其他金属材料相比,钢铁材料因产量高、塑性好和易加工成形,而被广泛应用于工业管道领域[4-6]。管道材质、输运介质特性、流体浓度、介质流动速度和流动状态等,均为影响管道耐磨蚀的主要因素[7-13]。

对钢铁管道内壁进行表面处理,是提高耐磨性、延长使用寿命的有效途径[14-15]。搪瓷涂层是由无机氧化物混合烧结而成的非晶复合涂层体系,因其具有化学性质稳定、抗氧化性能好、耐腐蚀、耐摩擦、硬度高、易于制备生产,而被广泛应用于工业运输管道的腐蚀与摩擦防护领域中[1,16-18]。搪瓷涂层表面硬度高,但其断裂韧性差,易发生脆性断裂,且高气孔率可提高涂层磨损时的裂纹形核率,无法保持优异的耐磨性能[19-20]。目前,国内外学者主要通过向釉质基质中引入硬质和自润滑颗粒或磨加物,来改善搪瓷涂层抗摩擦损伤性能[21-23]。硬质颗粒在烧结时可增强与气体间的相互作用,促使气体排出,降低涂层气孔率,但因熔点高且易团聚,而无法明显改善涂层的摩擦性能[20]。如SiC 和WC 颗粒在涂层中易发生团聚,团聚粒子可增加摩擦阻力和裂纹形核断裂点[24-25];Al2O3颗粒部分溶解可提高涂层硬度[19]。添加具有自润滑性能的石墨粒子可作为涂层摩擦润滑相,但烧结温度过高会发生降解,且易团聚,导致磨损严重,而当石墨烯纳米片添加到釉质基质中时,可避免形成大团块,明显改善涂层的摩擦性能[25]。矿物添加剂与搪瓷熔块具有较好的相容性[20]。本课题组研究了石英及长石对搪瓷涂层摩擦性能的影响,证实了石英硬质相经烧结能降低搪瓷涂层的气孔率,提高涂层硬度和玻璃网络,有效增强涂层的摩擦与化学侵蚀性能,但高含量石英会使涂层烧结温度升高,且表面未熔硬质颗粒增加了摩擦阻力和裂纹形核断裂点,易造成磨粒磨损和脆性断裂[20]。当加入熔剂型烧结助剂长石时,可有效活化黏土、石英等矿物,促进原料熔融和物质扩散[26],但其分解产生的具有断开硅酸盐网络作用的 Na2O 或K2O,会导致涂层耐磨性因硬度降低而变差。

本文利用一次浸搪法制备等比例添加石英与长石的搪瓷涂层,探索石英与长石添加量对搪瓷涂层组织结构以及摩擦磨损的影响机制,为工业制备高韧性和高耐磨性的搪瓷涂层提供实验指导和理论基础。

1 实验

1.1 材料

实验基体材料选用Q235 低碳钢,利用线切割将低碳钢切割成35 mm×70 mm×5 mm 的长方体试样,并将该样品放在800 ℃电阻炉中进行灼烧去油脂,灼烧10 min 后,取出自然冷却,然后利用角磨机打磨去除表面污渍,并获得清洁粗糙表面。将打磨后的试样用无水乙醇清洗后,吹干待用。

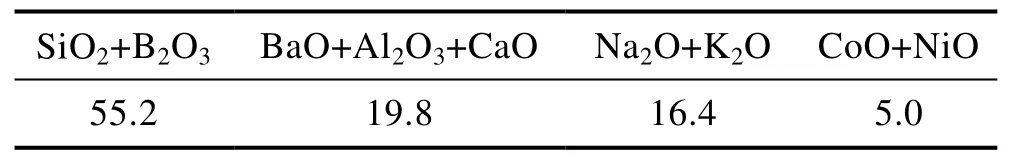

实验采用搪瓷熔块、石英、长石及黏土为主要原料制备搪瓷浆料,熔块主要成分见表1。采用湿法球磨制备混合搪瓷釉浆,配料成分及含量见表2,球料比为2∶1,磨球采用氧化铝磨球,用外加的方式将0%、2%、4%、6%的石英和0%、2%、4%、6%的长石等比例添加到浆料中,设置球磨速度为500 r/min,球磨时间为1.5 h。将获得的搪瓷釉浆用200 目过筛,并陈腐静置2~3 d 后,进行涂搪工序。

表1 搪瓷熔块成分Tab.1 Composition of enamel frit wt.%

1.2 搪瓷涂层制备

采用一次浸搪法制备搪瓷涂层。首先在搪瓷浆料中加水并进行机械搅拌,使其容重达165 g/100 mL左右后,将低碳钢片浸没到釉料中,2 s 后缓慢取出,刮掉背面多余釉浆后,置于室温中干燥2 h,然后移至100 ℃鼓风机干燥箱中干燥1 h,最后将干燥后的样品置于850 ℃马弗炉中烧结5~8 min 后,取出并转移至150 ℃干燥箱中缓慢冷却,得到试验所需的搪瓷涂层试样。

1.3 搪瓷涂层组织结构和磨损性能测试

利用线切割机将涂层试样切割成尺寸分别为10 mm×5 mm×5 mm、20 mm×20 mm×5 mm 的样品,用于组织观察和摩擦实验。利用Alpha-Step D-100型表面轮廓仪测试涂层表面粗糙度,测试距离为1.5 mm,每个样品测3 次后取平均值。利用HV-1000型显微硬度仪测试搪瓷涂层表面硬度,载荷为4.9 N,加压时间为10 s,在5 个不同位置测试后,取平均值。利用HSR-2M 型高速往复式摩擦试验机测试涂层的摩擦磨损性能,摩擦载荷为10 N,频率为10 Hz,行程为5 mm,对磨副采用直径为6 mm 的氮化硅陶瓷球。图1 为往复式摩擦试验示意图。依据GB/T 7990—2013 标准,测试涂层的抗机械冲击性能,落球采用直径为33.3 mm 的GCr15 钢球,下落高度为1.3 m,冲击功为1.656 J。利用Quanta 450 FEG 场发射电子显微镜观察涂层截面形貌和摩擦磨损形貌。利用Image J 软件计算涂层内部气孔率(单位面积涂层中气孔的面积)以及气孔密度(单位面积涂层中气孔的个数)。

2 结果与讨论

2.1 搪瓷涂层宏观形貌与微观组织分析

图2 为等比例添加不同含量石英与长石的搪瓷涂层表面及微观截面组织。从涂层表面可以看出,所有涂层试样表面平整,未出现气孔或裂纹,但当石英与长石添加量均为6%时,过量磨加物未熔融致使涂层表面存在白色颗粒。说明涂层釉质烧结时,密着剂NiO 与金属基体会发生式(1)—(3)的反应,从而产生CO、H2、CO2等气体[27],冷却时,部分气体未排出,导致在涂层内部形成均匀分布且大小不一的多气孔截面组织。气孔大小及其分布与气体生成量、熔体黏度及表面张力等有关[28]。随着石英与长石添加量均从0%增加到2%、4%、6%,搪瓷涂层的气孔率分别为21.53%、21.38%、15.52%、15.04%,气孔密度分别为187.01、233.762、248.372、280.514 per/mm2。其中添加量均为0%和2%时,涂层中的气孔率相差较小;相较于未添加涂层,添加量均为4%的样品的气孔率和平均气孔孔径分别降低了6.01%和32%,而气孔密度增加了14.09%,且93.32%的气孔孔径集中分布在7~30 μm(如图3),表明随石英与长石添加量的增加,气孔形核位点增多,更多气体在磨加物表面形核排出,进而气孔密度显著增大,且随长石引入的Na2O 能有效降低烧结体系熔点,降低熔体黏度,促使物质扩散,排除气孔[26]。添加量均增加至6%时,7~30 μm 的小尺寸气孔占总气孔数的百分比降至87.68%,大尺寸气孔占比达到添加量均为4%的1.85倍,表明石英与长石添加量过多时,相容性降低,未熔物增多,不利于涂层的致密,而且高含量的SiO2使得体系熔点升高,黏度增大,不利于气孔排出,进而大尺寸气孔数量增多。

2.2 搪瓷涂层的力学性能

图4 为等比例添加不同含量石英与长石的搪瓷涂层表面粗糙度及显微硬度。当石英与长石添加量均为0%、2%、4%、6%时,涂层表面粗糙度值依次为223.15、225.03、227.53、228.27 nm,显微硬度值依次为622.13、595.27、588.56、584.47HV0.5。玻璃熔体高温黏度与硅氧网络结构有关,随长石引入的Na2O 能促进硅氧四面体中桥氧键断裂,Na+(碱金属离子)按自身配位数进入硅氧四面体间隙,形成Si─O─R+,进而导致搪瓷涂层中氧硅比升高、网络结构松散。因一定含量的Na2O 导致液相黏度下降,从而增大离子迁移速率。通过玻璃表面的Na+向内部迁移,导致表面Na+含量降低,表面应力降低,因而涂层表面显微硬度下降[28-29]。但石英含量增大,烧结体系熔点会进一步升高,再次导致黏度增大,且部分未熔石英颗粒会增加涂层表面粗糙度[30]。由图4 可知,添加量为0%~2%时,显微硬度明显下降,表明少量石英和长石与搪瓷熔块的相容性较好,但碱金属氧化物的断网作用明显;而添加量为4%~6%时,显微硬度值下降幅度变缓,说明石英组网作用和随长石引入的Al2O3补网作用大于碱金属离子的断网作用。

图5 为搪瓷涂层机械冲击结果。机械冲击形成的剥落坑均为鱼鳞纹状,未见基体显露,剥落坑中可观察到微突起,这是由于烧结过程中,基体表面氧化铁溶解在瓷釉中后,会逐渐向釉质层扩散。当釉质层达到饱和时,界面结构发生改变,导致釉质部分晶化,氧化铁被还原成Fe,同时与Co(或Ni)化学键结合,形成Fe-Co(或Fe-Ni)合金突起物(如表3),进而促进涂层和基材之间形成牢固的机械结合[27]。当石英与长石添加量均为0%和2%时,机械剥落坑中有裂纹存在,因为大尺寸气孔涂层脆性大,在受机械冲击时,易发生脆性断裂,大气孔对裂纹束缚钉扎作用弱,裂纹易扩展;当添加量均为4%和6%时,剥落坑中未见明显的裂纹,且剥落坑有明显变小的现象,说明涂层脆性减弱[31]。在机械冲击下,均匀分布的小气孔会起到机械减震的作用,进而提高涂层韧性;且对于裂纹形核和扩展来说,小尺寸气孔对裂纹束缚和钉扎作用较强,可通过缓解裂纹尖端处的张应力,阻碍其扩展[19]。故当添加量均为4%和6%时,剥落坑变小,裂纹消失。

2.3 搪瓷涂层的摩擦磨损性能

图6 为等比例添加不同含量石英与长石搪瓷涂层的摩擦系数和磨痕二维轮廓。不同石英与长石含量的涂层摩擦曲线趋势相似,前300 s 为跑合阶段,摩擦系数逐渐增加,这是较大的表面粗糙度以及少量气孔磨穿所致;经300 s 磨合期后,摩擦曲线呈下降趋势,并逐渐稳定。添加量均为0%时,稳态期的摩擦系数波动较大,大气孔磨穿且少量磨屑未完全填充空隙,这是未能起到固体润滑作用所致;添加量增加时,稳态期的摩擦系数陡然降低,且摩擦曲线波动减小。由平均摩擦系数可知,石英与长石添加量均为4%、6%的涂层结构致密、韧性高、气孔小、易被磨屑填充,导致固体润滑明显,赫兹接触应力降低,摩擦系数均低于0.5。如磨痕二维轮廓(图6b)所示,石英与长石添加量均为0%时,磨痕下凹处呈尖齿状,且磨痕两侧尺寸不规则。据此可以推断出,未添加石英与长石的涂层韧性、弹性变形能力及抗塑性变形能力较差,易引发裂纹扩展,导致涂层脆性剥落[20]。当添加量均为4%和6%时,涂层气孔率降低,且磨屑填充小气孔,致使磨屑被压实在磨痕表面,固体润滑作用明显,且二维轮廓下凹处尖齿消失,整体磨损体积减小。添加量均为4%时,磨痕深度最浅,磨损体积最小。

图7 为等比例添加不同含量石英与长石的搪瓷涂层的表面磨损形貌。据图7 可知,添加量均为0%的涂层磨痕处存在裸露开口大气孔和白色磨粒(如图7a),且气孔之间存在大量裂纹(如图7e)。当石英与长石添加量增加时,磨痕呈现“团絮”状特征(如图7f—h),且磨痕处未见明显白色磨粒。因为未添加石英与长石的涂层硬度高、脆性大,大气孔对裂纹形核扩展束缚力较弱,且摩擦时大量磨屑不能完全填充气孔,并被充分碾压,导致固体润滑作用弱,致使涂层发生脆性断裂;而添加石英与长石时,大量小气孔均匀分布提高了涂层韧性和裂纹形核扩展势能,摩擦过程中,小气孔被磨穿且被磨屑填充,在磨球碾压作用下形成固体润滑转移膜,从而降低涂层脆性断裂趋势[14,16],磨损表面呈现磨粒磨损的犁沟特征(如图7b 和图7c 所示);当石英与长石添加量均为4%时,磨损表面存在撕裂和层状脱落迹象,因为涂层表面硬度较低,摩擦承载力较差,在摩擦热的作用下涂层发生软化,导致涂层发生粘着磨损[17,33];当添加量均为6%时,涂层内部“团絮”结构变得明显,因为石英与长石含量过高,导致相容性降低,涂层内部部分未熔石英颗粒增加了摩擦阻力,且长石断网作用明显,致使更多Si─O 键断裂,明显降低小气孔对裂纹形核扩展的阻力,且涂层承载力变差、耐磨性降低[20]。

图7 等比例添加不同含量石英与长石的搪瓷涂层磨损形貌Fig.7 Wear morphology of enamel coating with different content of quartz and feldspar added in equal proportion

图8 和表4 分别为摩擦后的Si3N4小球磨斑形貌和EDS 元素组成。从图8 磨斑形貌中可看出,由于摩擦过程中产生了磨粒对涂层表面的切削作用,形成犁沟并将磨屑带到磨斑之外所致,未添加石英与长石的搪瓷涂层存在明显的摩擦犁沟,磨屑铺展于犁沟之中,并呈颗粒堆积状。而随着石英与长石添加量的增加,磨斑表面变得规则平整,且摩擦犁沟逐渐消失,但磨屑依然存在于犁沟周围,经EDS 表征推断,磨屑中主要存在Al、Si、O 等元素,且随着石英与长石添加量的增加,Al 元素含量未见较大变化,而Si 出现先增后减的变化趋势(如表4 所示)。如图3 和图4b 中所示,随着石英、长石含量的增加,涂层气孔率和硬度降低、韧性增强,摩擦过程中,对磨球表面形成转移膜,起到了固体润滑作用,减小了磨球与涂层之间的机械作用。

图8 等比例添加不同含量石英与长石的搪瓷涂层磨损后的对磨球表面能谱分析Fig.8 Energy spectrum analysis of the surface of the grinding ball after the enamel coating with equal proportion of quartz and feldspar is worn

表4 对磨球表面EDS 表征结果Tab.4 Characterization results of EDS on the surface of the grinding ball at.%

3 结论

采用一次浸搪法制备等比例添加不同石英与长石含量的搪瓷涂层,对搪瓷涂层的微观组织和摩擦磨损性能进行研究,其结论主要有:

1)等比例添加石英与长石可增加搪瓷涂层内部气孔形核位点,涂层内气孔密度增加、气孔尺寸减小、气孔率降低,涂层摩擦过程中内部裂纹形核扩展势能相应增大。

2)添加长石可有效降低烧结体系熔点和黏度,提高瓷釉熔体流动性,促进涂层物质均匀扩散和气体排除,且长石含有的Al 能够与烧结体系中的SiO2熔体协同强化搪瓷玻璃网络,提高涂层韧性。而长石含量多时,断网作用明显,使涂层气孔边缘裂纹扩展阻力减小,涂层表面硬度和承载力降低。

3)等比例添加4%石英和4%长石的涂层韧性最高,表层机械冲击损伤程度最弱,高密度的小尺寸气孔阻碍裂纹扩展,涂层脆性断裂倾向降低、耐磨性增加。