仿生防冰表面研究进展

2021-11-08赵一鉴燕则翔苏建民吕湘连何洋

赵一鉴,燕则翔,苏建民,吕湘连,何洋

(1.西北工业大学 空天微纳系统教育部重点实验室,西安 710072;2.西北工业大学第365 研究所,西安 710065)

飞机、风电设备和输电线路等结冰会影响工作效率,造成财产损失,甚至威胁生命安全。传统的防除冰措施包括热力除冰、机械除冰、化学除冰等,但存在效率低、能耗大以及维护成本高的缺点[1],机械除冰过程中还可能会对物体表面造成结构破坏[2]。

基于仿生学的发展,科研工作者对自然界中具有疏水/冰特性的动植物进行研究,提出了仿生防冰表面的新型防除冰方法。仿生防冰表面,是指基于自然界生物体表面的特殊润湿现象,以其微观结构和化学组成作为参考,通过光刻、刻蚀、机械加工、电化学、复合材料、多孔注入等多种方法,制备出具有良好疏水/冰性能的防冰表面。其主要包括以荷叶效应为代表的超疏水表面(superhydrophobic surface,SHS)和猪笼草仿生为代表的超润滑表面(slippery liquid-infused porous surface,SLIPS)。仿生防冰表面能够有效地遏制结冰现象,同时兼有低能耗、低污染等优点[3-4],展现出良好的应用前景,受到防除冰领域研究者们的青睐。

1 仿生超疏水防冰表面

1.1 概念及防冰机理

超疏水表面是指水的静态接触角(contact angle,CA)大于150°,接触角滞后(contact angle hysteresis,CAH)小于10°,具有较低表面能的表面。

目前常见的超疏水表面防冰机理一共3 种。其一是改变水在表面的润湿状态。如图1 所示,表面润湿模型的发展经历了 Young’s 模型、Wenzel 模型和Cassie-Baxter 模型3 个阶段。Young 等[5]认为,液滴在光滑材料表面时,浸润性和材料表面张力有关。但现实中的固-液界面并非理想的光滑表面,而是粗糙表面,Wenzel 等[6]认为液滴在粗糙表面完全浸润,材料表面的浸润性是其化学组成和微观结构共同作用的结果。Cassie 和Baxter 等[7]进一步研究发现,现实中固-液界面材料与水之间存在微小气泡,液滴位于粗糙结构和空气垫组成的固-气-液复合表面上。采用超疏水表面能够有效减少水滴在冻结成冰前在材料表面的聚集,减小冰层厚度。同时,表面润湿性的改变能够改变液滴冻结的温度[8]。其二是延迟水滴结冰。液滴从水冻结成冰的相变过程中需要克服势垒做功成核[9],疏水表面能够减小固-液接触面积,降低传热速率,有效延缓结冰过程。其三是减小冰粘附强度。从几何形貌上来说,由于固体表面存在粗糙微结构,Cassie 态下冻结后的冰层和表面近似为点接触,使粘附强度大幅减小;从化学性质上来说,改性处理可以降低固体表面能,使氢键和亲水基团数量减少,从而显著降低冰层粘附强度[10]。

图1 超疏水表面润湿模型[5-7]Fig.1 Classical wetting models of superhydrophobic surface[5-7]

超疏水表面的疏冰性也存在一定限制,若表面的粗糙微结构之间分布有冷凝产生的微小液滴,液滴在低温条件下相变固化成冰后,冰层与基体之间会形成牢固的机械连结,超疏水表面与冰层间的粘附强度反而增大,因此超疏水表面的疏冰效率会在过冷、高湿环境中急剧下降[11-14]。此外,超疏水表面的机械稳定性也较差,表面的低表面能材料和粗糙结构会在覆冰-除冰循环中被逐渐破坏,从而造成疏冰效率的降低[13-14]。

1.2 仿生对象

1952 年,Ward 等[15]提出了荷叶的超疏水现象。1997 年,Barthlott 和Neinhuis 等[16-17]通过扫描电子隧道显微镜发现,荷叶表面的超疏水性和其表面微米级的乳突粗糙结构及蜡质层有关。随后江雷等[18]进一步研究发现,荷叶表面的细微乳突上同样存在疏水的微纳结构。此后,Zhao 等[19]以水稻叶为仿生对象,研制出了具有相似微纳米结构的疏水 Au 表面。Bhushan 等[20]通过对玫瑰花瓣表面进行仿生,研制出具有高/低粘附力的超疏水表面(图2c)。除了植物外,也有许多动物的组织和器官具备超疏水特性,如水黾腿部[21-22](图2d)、蝶翼[23](图2e)等。生物防冻蛋白具有优异的抗冻性能。Zhu 等[24]以防冻蛋白为仿生对象,制备出一种超疏水表面,它能够像防冻蛋白一样通过结合氢键和疏水基团来有效调节界面上的水,实现防冰。Li 等[25]受蛾眼光学特性的启发,研制出一种具有高效防冰能力的超疏水铝表面,除了设置微纳米结构,还通过工艺将表面处理为黑色,具有良好的超疏水能力和吸热能力。这种疏水性和光热效应的一体集成为工程防冰提供了新思路。

图2 超疏水表面仿生对象:荷叶[20-21]、水黾[22]、水稻叶[23]、蝴蝶[24]、玫瑰花瓣[25]、防冻蛋白[26]、蛾眼[27]Fig.2 Biomimetic objects of superhydrophobic surface: lotus leaf[20-21], water strider[22], rice leaf[23], butterfly[24], rose pedal[25],anti-freeze proteins[26], moth eye[27]

1.3 制备工艺

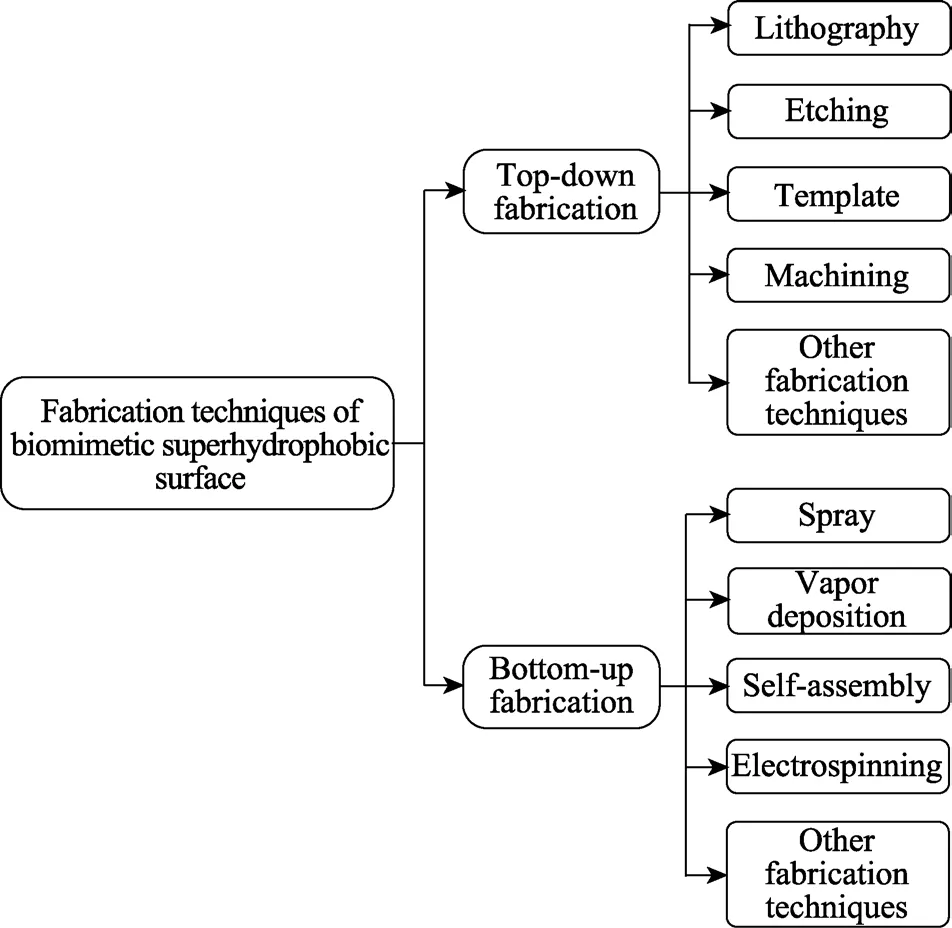

根据Young、Wenzel 和Cassie 模型[5-7],液体在固体表面的润湿特性与固体表面的表面能和粗糙程度有关,它们会影响表面的静态接触角和接触角滞后。一般来说,固体表面自由能越低、粗糙程度合适,即静态接触角越大,接触角滞后越小,表面的疏水性能越好[28-30]。因此,可以通过两种方法来实现固体表面的超疏水/冰性(图3):一种是采用自上而下的制备工艺(Top-Down Fabrication),在物体表面构造单一或者多尺度的粗糙微纳结构,以增大接触角和减小接触角滞后;另外一种则是采用自下而上的制备工艺(Bottom-up Fabrication),通过构造化学涂层的方法,改变固体表面的表面能、粗糙度等,来改变疏水/冰性能。

图3 仿生超疏水表面制备工艺Fig.3 Fabrication techniques of biomimetic superhydrophobic surface

自上而下的工艺就是将宏观的材料加工成微纳米尺度的结构,能通过直接加工基底材料的表面,来获得所需的形貌与性能。一般将光刻、等离子体刻蚀、模板法、机械加工等在物体表面构造粗糙微纳结构的方法,统称为自上而下的制备工艺[31]。Nguyen 等[32]通过干法刻蚀和自旋涂的工艺,将硅胶和硅油的混合物沉积在聚酰亚胺上,制备出光滑柔性微结构薄膜,其中硅油主要用于保持薄膜的弹性。与空白石英表面、空白硅胶表面对照,防冻性能有显著提高,薄膜粘附强度只有4 kPa,在数次拉伸、冻融循环后,仍然表现出良好的疏冰性能。如图4 所示,He 等通过等离子体刻蚀和催化腐蚀制备出了不同几何参数的微纳米柱,发现微纳米结构形貌能影响固体表面的润湿状态和疏冰性能[33-34],并提出了冰粘附与接触角滞后之间的关系及相应的冰剪切断裂机理[35]。Li 等[36]通过飞秒激光在聚四氟乙烯基底上制备了苍耳状和立方柱苍耳状两种微结构,并与3 种以聚四氟乙烯制备的传统基底作了对比。经过烧蚀处理后的两种聚四氟乙烯微结构表面疏水性有所提升,其平均接触角分别为160°、158°,平均接触角滞后为3°,冻结时间分别为312、334 s。Xiong 等[37]通过酸和超声协同刻蚀的方法,在AZ32 镁合金表面制备了具有褶皱状纳米结构的超疏水表面,其表面接触角大于158°,接触角滞后为2°。在光滑镁合金表面,其冰粘附强度高达950 kPa,而在制备的超疏水表面,冰粘附强度仅有160~260 kPa。自上而下制备工艺可以控制材料表面微纳结构形貌,研究表面形貌与超疏水/疏冰性能之间的关系,且制备产物性能优异。但自上而下制备工艺对加工的条件有一定限制,如:光刻、等离子体刻蚀加工中需要使用光刻机、等离子刻蚀机等大型设备,成本昂贵;虽然精度很高,一般效率较低。

图4 (a)等离子体刻蚀和催化腐蚀[33]、(b)微纳米柱表面形貌[33]及(c)纳米线冰剪切粘附强度测量示意图[35]Fig.4 (a)Schematic of reactive ion etching and catalyzed etching[29] (b)SEM images of patterned silicon surface with micro-nano dual-scale pillars[29] (c)Measurement schematic of ice shear adhesion on nanowires[31]

自下而上的工艺是将纳米材料组装成宏观的功能材料。它通过复合材料在基底表面的堆叠,来获得所需的形貌与性能。一般将构造凝胶层、纳米颗粒/聚合物复合材料层,通过如喷涂法、化学气相沉积、自组装、电纺织等,来获得疏水/冰性能的方法,统称为自下而上的制备工艺[31]。Sun 等[38]利用两步法合成了具有可调尺寸的花状OTS-SiO2纳米颗粒,在颗粒表面生长出纳米硅纤维。当该颗粒直径为300 nm时,具有最佳的防冰性能,能够在-25 ℃条件下延长结冰时间至564 s。如图5 所示,Cui 等[39]通过反渗透法,将氧化铁纳米颗粒与氟化环氧树脂合成制备了超疏水涂层。经测试,接触角达161°,接触角滞后1.4°。与光滑表面对比,结冰时间增加了35 min,且可以在400 次胶带剥离、260 次砂纸磨损、25 次沙丸冲击后,仍能保持良好的性能。另外,由于氧化铁纳米颗粒具有良好的光热效应,也能大幅提高超疏水涂层的防冰能力。Liu 等[40]通过一种高效、无毒、低成本的分层制备方法,在铝合金表面制备出了接触角为155°、接触角滞后为5°、冰粘附强度为(128±10) kPa的无氟超疏水表面,其表面的特殊结构能够防止低温条件下的二次覆冰。Zhang 等[41]通过两步硫醇反应,制备了SiO2-FPU(氟化聚氨酯)超疏水涂层,其结冰时间为504 s,且多次冻融循环后,仍保持160°静态接触角,能保存六个月以上,防冰性、稳定性优异。He 等[42]通过滑环交联PDMS,制备了具有低弹性模量的疏冰涂层。涂层具有优异的耐久性,能够在20次的覆冰-除冰循环后保持约22 kPa 的表面冰粘附强度。Wang 等[43]通过化学转化法,用硬脂酸进行表面改性,在AZ31 镁合金基体上制备了针状超疏水Ca-P涂层,涂层接触角约为158.7°,接触角滞后1.5°,能承受水和颗粒物的污染,以及高温和外力的破坏。相对而言,自下而上的制备工艺成本低廉、加工效率高、操作便捷,能够实现大规模的生产应用。但自下而上制备工艺的加工精度较低,微纳结构表面形貌难以控制,加工过程中的产物、副产物也会对人体和环境造成污染。

图5 超疏水复合涂层的两步制备原理示意图[39]Fig.5 Schematic illustration of two-step preparation of the superhydrophobic composite coating[39]

2 仿生超润滑防冰表面

2.1 概念及防冰机理

超润滑表面可简单概括为:基体上具有亲润滑液性能的微纳米粗糙结构,有助于低表面能润滑液的润湿和吸附;内部填充油基或水基润滑液;最外端为亲润滑液且疏水的表面。对于超润滑表面,可以根据表面的微纳结构,分为有序和无序两类;可以根据润滑液的种类,分为油基与水基两种;也可以根据制备的空间结构,分为一维、二维、三维等。超润滑表面的润湿状态如图6 所示,除了具备超疏水表面相关的防冰性能外,它还将原本超疏水表面固-气-液界面作用时的空气层替换为硅油、乙二醇等低表面能物质,能进一步减小表面冰粘附强度[44]。

图6 超润滑表面润湿状态Fig.6 Wetting configurations of SLIPS

2.2 仿生对象

超润滑表面的仿生对象主要为猪笼草内壁、动物皮肤等具有多层复合结构的表面。Aizenberg 等[45]基于猪笼草捕捉昆虫的原理,首次提出并设计了注入液体型多孔光滑表面,它能够大幅降低冻结后冰层的粘附强度。鱼鳞也是超润滑表面的参考对象之一,鱼鳞表面能够分泌黏液,来隔离鱼鳞和水中悬浮的油脂。Liu 等[46-47]通过鱼鳞仿生设计出了具有油水分离功能的薄膜。如图7 所示,Rykaczewski 等[48]基于箭蛙分泌和储存毒素、黏液的双层表皮结构,研发了外层为疏水表面、内层灌注丙二醇防冻液的双层防腐蚀防冰超润滑表面,当材料表面发生覆冰时,受外部冰霜刺激,内部的防冻液便会渗出并在表面形成润滑层,减弱冰的粘附。Drotlef 等[49-50]研究发现,树蛙脚趾处上皮细胞呈多边形柱状,四周的沟道中有孔洞分泌黏液,即树蛙脚趾表面同样具有超润滑结构。

图7 超润滑表面仿生对象:猪笼草[45]、鱼鳞[46-47]、箭蛙皮肤[48]、树蛙足[49-51]Fig.7 Biomimetic objects of SLIPS: nepenthes[45], fish scale[46-47], poison dart frog skin[48], tree frog foot[49-51]

2.3 制备工艺

Aizenberg 等提出了构建超润滑表面的3 个原则,即:(1)润滑液必须润湿且良好匹配基体;(2)润滑液和被排斥的液体必须不混溶;(3)固体表面必须优先被润滑液润湿,而不是被排斥的液体[52-53]。对于第二条原则,也有使用乙二醇、丙二醇等溶于水的防冻液作为润滑液。严格来说,制备超润滑表面的本质就是通过构造表面的粗糙框架结构来锁住内部的润滑液,即多孔注入工艺,而框架的构造方法也基本和超疏水表面自上而下的制备工艺相同。

如图8 所示,Liu 等[54]通过固定聚酚和延迟相位反转,设计制备了一种具有分层微纳米多孔结构和超疏水性的PTFE-PVDF 复合薄膜。共选择了3 种润滑剂作对照,注入油酸乙酯的表面具有突出的疏水/冰特性,最小滑动角为8°;注入PDMS 的表面除了更好的透明度外,还具有保护润滑剂的功能。复合薄膜的冰粘附强度低于20 kPa,在经历了10 次覆冰-除冰循环后,仍然保持着较小的冰粘附强度,具有良好的耐久性。Zhang 等[55]将氨基酸改性硅纳米颗粒与氟化丙烯酸酯随机共聚物混合,在表面形成了超疏水涂层,然后以全氟酸酯GPL103 渗透作为润滑液,制备出超润滑表面。其结冰温度降至-17 ℃,且结冰时间延长至1000 s,固体表面冰粘附力降至0.1 N。Shi等[56]以硅作为基底,制备了一种微金字塔孔洞和多孔纳米结构,其中多孔纳米结构中注入润滑剂,用于保持表面的疏冰性能,而微金字塔孔则为多孔纳米结构提供保护。其冰粘附强度约11.5 kPa,在20 次覆冰-除冰循环后,仍然保持良好的疏冰性。Zhang 等[57]将二甲基硅油作为润滑剂注入由PDMS 制作的多孔框架结构中,并通过混合软化剂降低多孔PDMS 框架的弹性模量,以提高防冰性能。其表面冰粘附强度为15 kPa,20 次覆冰-除冰循环实验后,仍能保持较高的硅油含量。与超疏水表面相比,由于替换了固液临界面的作用介质,超润滑表面的冰粘附强度大幅降低,但机械稳定性、耐久性也因此降低,难以适应低温、高湿等极端的工作环境。

图8 PTFE-PVDF 复合膜和润滑多孔表面的制备工艺示意图[54]Fig.8 Schematic of preparation process of the PTFE-PVDF composite membrane and slippery liquid-infused porous surface[54]

3 仿生防冰表面发展趋势

当前,针对超疏水/超润滑表面的研究,除了追求防冰性能上的更优,如抗结冰时间更长、结冰温度更低、表面冰粘附强度更小之外,还有以下研究趋势。

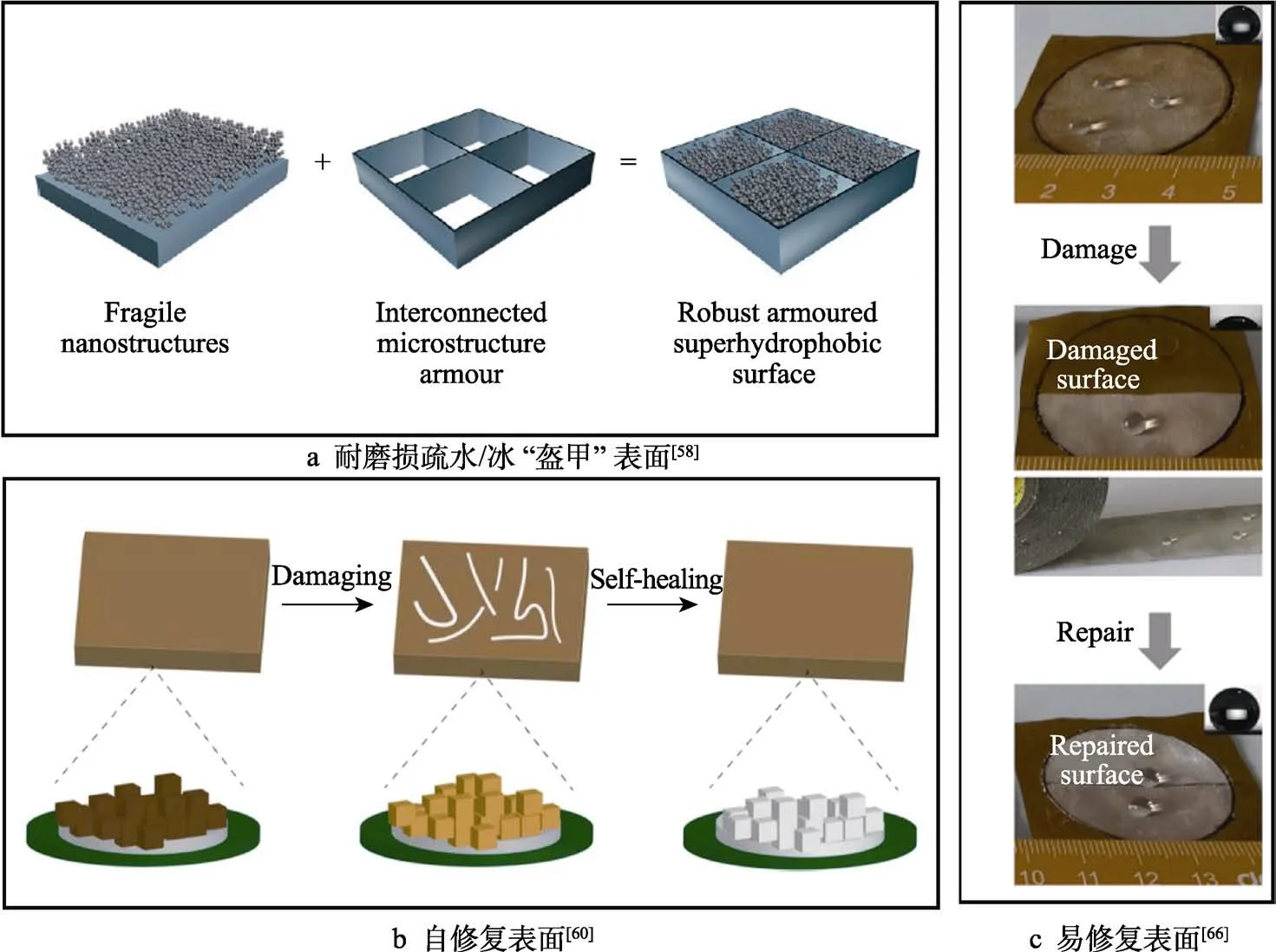

一是增强仿生防冰表面的稳定性和耐久性,如图9所示,构建耐磨损疏水/冰“盔甲”表面[56,58]、自修复表面[59-63]、易修复表面[64-67]等。耐磨损疏水/冰“盔甲”表面,是指为表面防冰微纳结构提供具有保护作用的“盔甲”,可以保证超疏水/超润滑表面在使用后磨损和老化程度降低,大幅延长使用寿命。如Wang等[58]通过在两个不同的长度尺度上,构造相互连接的表面框架,设计了一种特殊的超疏水表面。基底上的纳米结构提供疏水/冰特性,微观结构为纳米结构提供耐久保护,可以有效地防止灰尘等大于框架尺寸的污染源对超疏水表面的磨损破坏,为其在恶劣环境中保持疏水/冰特性提供了新思路。自修复表面,是指超疏水/超润滑表面在受外力造成结构损伤后,可以通过自动吸收水汽、热量等或其他方式,完成表面的修补,恢复疏水/冰性能。如Ebenezer 等[61]对亚麻织物进行了疏水有机硅材料浸涂改性,当表面的疏水/冰性能因阳光或化学腐蚀失效时,织物内部的疏水材料会自动迁移到表面恢复其疏水/冰性。易修复表面,是指在表面疏冰机械结构受到破坏后,能通过浸泡、热处理等方式高效、便捷地恢复表面的疏冰性能。耐磨损疏水/冰“盔甲”表面、易修复表面、自修复表面等,能够在保证表面疏水/冰性能的同时,直接或间接增强表面的稳定性和耐久性,是将超疏水/超润滑表面推向实际应用的重要研究方向。

图9 增强稳定性和耐久性的仿生防冰表面Fig.9 Schematic diagram of (a) armoured superhydrophobic/anti-icing surface[58], (b)self-healing surface[60], (c)easy-repairable surfaces[66]

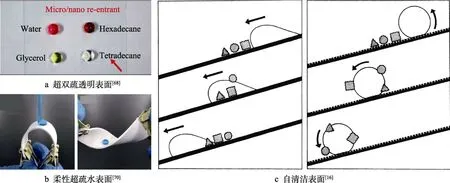

二是面对未来可能的复杂应用场景,制备出具有各种特征(如图10 所示超双疏[56,68-69]、柔性[70-71]、透明[64,68,72-73]和自清洁[16,72,74]等)的仿生防冰表面。超双疏表面能够使水、油、溶液等多种液体都不能在材料表面润湿,进一步增强了表面的疏水/冰性能。Li 等[68]制备了一种透明超双疏表面,水滴、甘油、十六烯烷、四萜烷等液滴都不能在其表面浸润。面对机翼、输电线路等曲表面时,柔性结构能更好地包被表面,实现疏水/冰防护。Li 等[70]利用紫外线固化和溶剂蒸发的方法,制备出具有柔性、耐磨损、易修复特性的超疏水表面,可以对表面进行弯折而不影响其疏水/冰性,并可以通过打磨去失效表面的方法,快捷地修复其疏水/冰特性。自清洁是指仿生防冰表面的灰尘、微粒等可以随水滴、冰粒的脱落一同去除。Li 等[74]通过生长铜纳米颗粒和PDMS 表面改性处理,制备出具有自清洁能力的超疏水表面。上述实例可以在保证表面疏水/冰性能的同时,附加特殊功能,满足不同场景下的不同需求。构建具有良好疏冰性、耐久性,同时兼有良好环境适应性的多功能融合表面,是未来仿生防冰表面的发展趋势。

图10 面向未来复杂应用场景具有各种特征的仿生防冰表面Fig.10 Schematic diagram of (a) super-amphiphobic transparent surface[68], (b)flexible superhydrophobic surface[70], (c)self-cleaning surface[16]

4 未来展望

仿生防冰表面具有优异的疏水/冰性能,在防/除冰等领域展现出广阔应用前景。但想要在不同环境中保证表面的防冰性能,将仿生防冰表面从实验室拓展到实际应用,还存在诸多改进方向:

1)在防冰效率方面,目前的仿生防冰表面并不能完全阻止结冰现象的产生,只能降低结冰温度,减小冰层厚度,降低冰在固体表面的粘附力,在部分程度上抑制结冰的趋势。因此,还需要通过表面结构的优化设计和制备工艺的改进来得到更优的防冰性能。

2)在实际应用方面,超疏水表面的微纳结构和化学涂层会因磨损老化造成疏冰性失效,超润滑表面内部的润滑液也会因重力、温度等因素有所损耗,造成疏冰性失效。且现有的仿生防冰表面大都只有在实验室的特定条件下才能展现出良好的疏冰性,在低温高湿条件下,疏冰性会大幅降低,易受环境因素的影响。需要多途径增强仿生防冰表面耐久性和稳定性。

3)在未来发展方面,应面对今后可能的复杂应用场景,研究和制备出具有各种功能特性的仿生防冰表面。同时,力求实现功能的模块化设计,即研究出某种功能所对应的结构、材料、制备工艺等。根据所需功能模块,通过选择相应的微纳结构、材料、工艺,来实现防冰表面的多功能融合。