空间用太阳翼电路部分隔离二极管应用分析

2021-11-08王文强刘众鑫刘志强杨洪东

王文强,陈 城,李 健,周 健,刘众鑫,刘志强,杨洪东

(1.上海空间电源研究所,上海 200245;2.上海宇航系统工程研究所,上海 201108)

0 引言

空间用太阳翼电路部分是卫星或探测器电源分系统重要单机,主要通过光电转换效应将太阳光转换为电能为整星供电。我国空间用太阳翼电路部分产品经过多年发展,逐渐形成了以GJB2602、QJ1731A、QJ3019、QJ20328 等为代表的标准规范,用于指导空间用太阳翼电路部分的设计与研制。在相应标准中涉及空间用太阳翼电路部分电路输出隔离二极管的使用,仅规定了电路的输出端需串联隔离二极管与母线隔离。但是,太阳翼电路部分由若干数量的太阳电池串或太阳电池单元组成,太阳电池串或太阳电池单元的隔离二极管使用方式未作详细规定。

目前,在轨空间用太阳翼电路部分太阳电池串或太阳电池单元隔离二极管的应用有所差异,本文结合了某太阳翼电路部分的工程设计约束,说明了空间用太阳翼电路部分太阳电池串隔离二极管的具体设计方案。进一步结合工程研制经验,分析了不同情况下太阳翼电路部分太阳电池串隔离二极管选用分析及应用建议,为相关科研人员提供参考。

1 隔离二极管安装形式对比

1.1 二极管安装规范符合性

针对空间用太阳翼电路部分隔离二极管的使用以及使用位置,欧标ECSS-E-ST-20-08C、美标AIAA S-112A-2013 均未做强制要求。查阅GJB 2602 要求太阳阵输出端必须用隔离二极管彼此逆向隔离,即各子电路之间必须用隔离二极管进行隔离。

1.2 二极管安装形式

隔离二极管主要起隔离太阳翼电路部分和母线的作用[1-4]。因为未受光照的太阳电池组件相当于一串串联在一起的二极管,它们以正向导通的方式接到母线上,在阴影期如果没有隔离二极管把太阳翼电路部分和输出母线隔离开,整个太阳翼电路部分就成为蓄电池组的负载。隔离二极管可以安装在电源控制器的输出端,也可以安装在太阳电池串的输出端,实现太阳电池串与母线或与其他太阳电池串的隔离作用。

太阳翼电路部分隔离二极管安装形式通常有如下2 种:

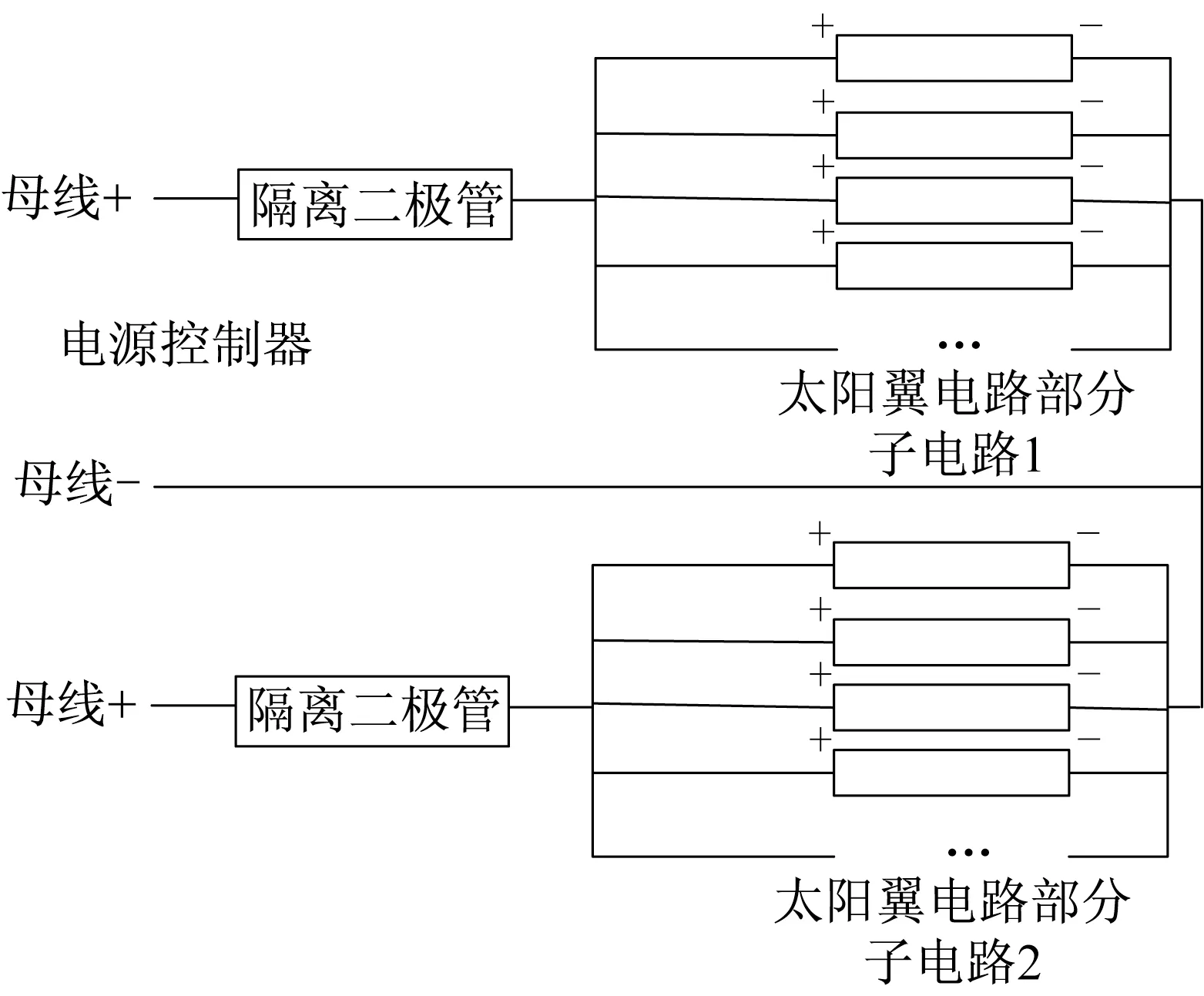

1)每个子电路输出端装隔离二极管,单条太阳电池串不装隔离二极管,具体如图1 所示。

图1 隔离二极管安装形式1Fig.1 Design 1 for isolation dioxide installation

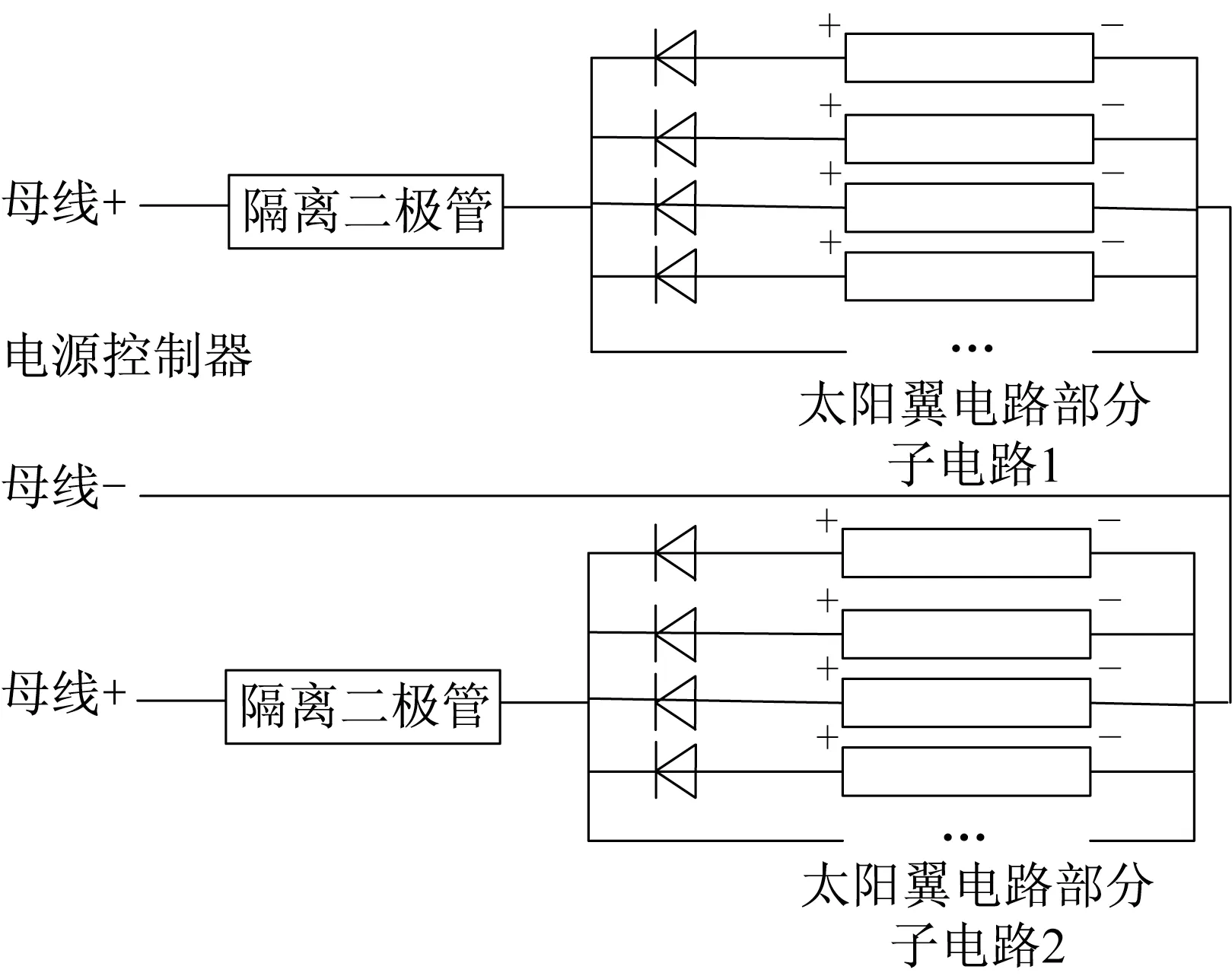

2)每个子电路输出端装隔离二极管,单条太阳电池串安装隔离二极管,具体如图2 所示。

图2 隔离二极管安装形式2Fig.2 Design 2 for isolation dioxide installation

1.3 隔离二极管安装特点比较

太阳翼电路部分隔离二极管的使用共有以上图1 和图2 两种方式,各有利弊,分析汇总如下。

1)每个子电路输出端装隔离二极管,单条太阳电池串不装隔离二极管。优点:功率损失小,重量较轻,减少连接环节。缺点:当太阳翼电路部分组件有遮挡时,在正向偏压下有功率损耗,当单串太阳电池正负极短路时会影响子阵的输出。

2)每个子电路输出端装隔离二极管,单条太阳电池串装隔离二极管。优点:当太阳翼电路部分中组件有遮挡时,隔离二极管反向截止,无功率损耗:当单串太阳电池正负极短路时,对子阵的输出影响有限。缺点:隔离二极管有一定功率损耗,重量较重,增加连接环节。

2 太阳翼电路部分隔离二极管应用分析

空间多数太阳翼电路部分主要承担长期稳定供电功能,对成熟度、可靠性要求较高[5-6]。部分太阳翼电路部分主要承担较短时间、较大功率供电功能,质量约束高。为此,对不同类型的空间太阳翼电路部分的隔离二极管选用开展分析工作。

2.1 高成熟产品隔离二级管应用分析

高成熟太阳翼电路部分一般寿命较长,质量约束较小(约为1.6~1.8 kg/m2)。太阳翼电路部分设计时需重点考虑母线电压及工作寿命等因素,每个子电路之间推荐安装隔离二极管。

以某高成熟太阳翼电路部分产品为例,质量约束为1.7 kg/m2。根据机械接口确定太阳电池布局后,计算每条太阳电池安装隔离二极管造成的功率总消耗约57 W,太阳翼电路部分功率输出留有5%以上余量,满足任务书技术要求。

采用隔离二极管后,在产品功能上实现了太阳电池串之间、各子电路之间的故障隔离功能。同时采用相同工艺安装隔离二极管的太阳翼电路部分产品,已通过多次元器件级、部组件级地面长期环境试验及在轨长期验证,其工作温度、通电电流、在轨寿命等条件均可以覆盖本产品工况,故风险可控,每条太阳电池串输出端安装隔离二极管。

2.2 高工程约束产品隔离二级管应用分析

高工程约束太阳翼电路部分一般在轨寿命短,设计约束严苛,质量约束一般低于1.6~1.8 kg/m2,同时输出功率要求相对在轨同类型产品技术要求更高。故设计时考虑到母线电压等因素,可以在电源控制器实现每个子电路间故障隔离功能,太阳电池串间可以考虑不安装隔离二极管。

以某高工程约束太阳翼电路部分为例,质量约束低于1.5 kg/m2,相对同类型在轨产品质量要求较为苛刻。考虑到高工程约束的太阳翼在轨可能存在遮挡,且发生遮挡时光照角一般较差,整器能量极为紧张的在轨工况,隔离二极管在工作时由于自身的电压降,会引起供电能力降低2%~3%,这会降低太阳翼电路部分输出功率裕度;同时,太阳翼在轨温度较高,若采用每条太阳电池串联隔离二极管的设计方案,增加了连接环节,隔离二极管温度降额由Ⅰ级降低为Ⅲ级,可靠性降低。故在电源控制器实现每个子电路间故障隔离功能,并通过优化组件及电缆布线等措施在降低质量约0.4~0.5 kg后,最终太阳电池串间采用不安装隔离二极管的设计方案。

3 太阳翼电路部分无隔离二极管地面验证

针对太阳电池串间未安装隔离二极管的情况,在地面开展了相应验证工作。

3.1 地面试验验证

3.1.1 遮挡工况I-V曲线测试

高工程约束的太阳翼电路部分的设计减少了隔离二极管的故障模式,但需要考虑同一个子阵内部分太阳电池串受遮挡时的影响。为此,针对单条太阳电池串不装隔离二极管的设计状态,开展了遮挡对太阳翼电路部分输出性能影响的试验。

试验件为21 串×8 并砷化镓太阳翼电路部分,试验分为两部分进行:一部分是每串太阳电池的正极均串联一个隔离二极管,在隔离二极管的输出端进行并联,每串太阳电池的负极并联引出;另一部分是每串太阳电池的正极不串联隔离二极管,直接并联输出,每串太阳电池的负极并联引出。试验输出数据见表1 和表2。

表1 串联隔离二极管输出性能汇总表Tab.1 Outputs of solar cell circuit with isolation dioxide

表2 未串联隔离二极管输出性能汇总表Tab.2 Outputs of solar cell circuit without isolation dioxide

当串联隔离二极管后,无论是遮挡部分太阳电池还是遮挡整并太阳电池,电流输出只损失被遮挡的太阳电池组件电流。

当太阳翼电路部分不串联隔离二极管时,无论是遮挡部分太阳电池还是遮挡整并太阳电池,电流输出只损失被遮挡的太阳电池组件电流,但是整个电路的VOC和Vmp会因为受遮挡并数增加而减小。这是由于被完全遮挡的太阳电池组件此时成为了负载,在正向偏压下有功率损耗。

3.1.2 遮挡工况电流、电压试验

为量化在遮挡工况下采用单条太阳电池串不装隔离二极管设计的输出性能影响,利用加热平台对待测太阳电池进行温度调节,在极限高温146 ℃下,以10 片太阳电池为样品,测量其受遮挡时的正向电流,具体数据见表3。

表3 受遮挡太阳电池在不同电压下的正向电流Tab.3 Forward current of solar cell circuit under shadow condition at different voltages

高工程约束太阳翼电路部分太阳电池平均工作点电压约为1.4~1.5 V,太阳电池在146 ℃的正向电流约为1.0~3.0 mA,不到其无遮挡时发电能力的1%,功率损耗可以忽略不计。长期遮挡状态下每片受遮挡太阳电池的热耗平均不超过5 mW,无过热风险。

为进一步减少全遮挡工况下太阳电池串在正向偏压下对性能的影响,采用太阳电池制作成1 条太阳电池串,全过程遮挡并持续施加45.60 V 正向电压,平均每片分压1.69 V(覆盖高工程约束太阳翼电路部分太阳电池平均工作点电压约为1.40~1.50 V)。试验过程持续1 个月,过程中多次对太阳电池串电性能进行测试,在持续施加正向偏压45.60 V 1 d、1 周及1 个月后,太阳电池串电性能均在测试误差范围内波动,无明显衰降现象,具体数据见表4。

表4 试验件太阳电池串电性能测试汇总表Tab.4 Results of electric performance tests for sample solar cell circuit

3.2 无隔离二极管故障模式分析

当太阳翼电路部分中组件有遮挡时,在正向偏压下有功率损耗,该方面已通过试验进行验证。无隔离二极管的故障隔离功能,单串太阳电池存在短路时会影响子阵或子组件单元的输出。在子阵方面主要通过安全间距控制和二次绝缘控制,在子组件单元方面仍需开展设计。

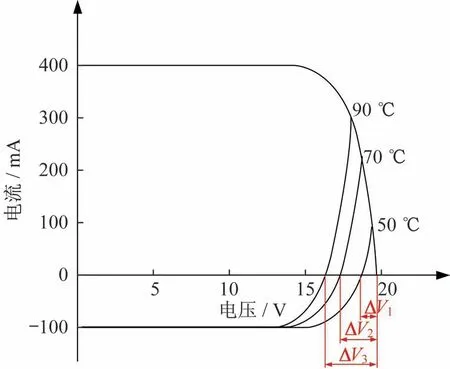

电源分系统控制方式有DEV、MPPT 等多种电路。部分电路控制方式存在开路工况,此时在无串间隔离保护措施的前提下,其某一串太阳电池开路电压低于其他串时,与其并联的太阳电池串的电流就会流入该串。开路电压较低的电池串工作在第四象限(如图3 所示),成为其他电池串的负载。受加载在电池串上的功耗影响,温度升高,温升导致输出电压降低,电压差ΔV变大。其他电池串加载在该电池串上的倒灌电流随即增大,电流增大加载在电池串上的功耗增加。若产生的热量与散热平衡,温度将不再升高;若产生的热量与散热不平衡,热量没有及时散出,温度将继续升高,串间压差继续增大,电流继续增大,形成正反馈,最终热失效。

图3 I-V 曲线示意图Fig.3 I-V curve simple

3.3 无隔离二极管产品安全措施

未采用隔离二极管的高工程约束太阳翼电路部分设计过程中采取如下安全间距控制措施:1)正面正负端组件连接片最小间隙控制满足规范的要求;2)功率终端电连接器接点设计上采用正负接点隔离设计;3)固定夹、电缆支架的绑扎点、基板棱边进行二次绝缘,基板采用高阻接地;4)不同太阳电池串串联数相同,尽量选择电压相近的太阳电池制作组件;5)同一太阳电池组件单元内尽量降低并联数目,减少由于电压差形成反灌进而造成发热失效。

3.4 产品在轨飞行验证

本节介绍的高成熟度和高工程约束太阳翼电路部分均完成了飞行任务,经实时监控在轨太阳电池电流遥测输出正常,进一步说明了太阳翼电路部分隔离二极管设计的正确性,以及无故障隔离二极管安全措施的有效性,部分遥测如图4 和图5所示。

图4 某#1 产品在轨输出电流Fig.4 On-orbit output current of Product#1

图5 某#2 产品在轨输出电流[7]Fig.5 On-orbit output current of Product#2[7]

4 不同情况隔离二极管应用建议

4.1 电路工作方式

电路DEV 存在开路工况或电路存在MPPT 开路分流工况,隔离二极管能避免由串间电压差导致倒灌进而可能诱发的热失效。

电路采用MPPT 模式,同一子电路中各太阳电池串联数目不同且每条太阳电池串联隔离二极管,会造成I-V曲线存在拐点,可能导致最大功率点追踪误判。

4.2 在轨环境与母线电压

在复杂未知环境或高母线电压条件下不采用隔离二极管则没有串级故障隔离功能,可能由二次放电等引发太阳电池单元或子电路级失效,进而对整星供电安全造成影响。

4.3 工作温度与循环次数

近年来地面已有较宽温度范围(约-160~+150 ℃)、较长寿命考核(1 000 次以上)的隔离二极管试验验证。但是在宽温度范围、高温度循环次数的服役环境下,隔离二极管地面试验及工艺可靠性验证难度较高,可以考虑加强安全措施不安装隔离二极管。

5 结束语

本文结合空间太阳翼电路部分产品的工程设计约束与地面试验情况,分析了隔离二极管应用原因及控制措施。相应产品在轨成功稳定服役,进一步验证了太阳翼电路部分隔离二极管选用设计的正确性。本文结合近年来工程研制经验,提出了不同情况下太阳翼电路部分隔离二极管应用建议,为我国空间电源领域工程技术人员提供参考。