基于多尺度的空间锂离子蓄电池单体电-热耦合模型

2021-11-08宋缙华丰震河郭向飞张兴浩

宋缙华,丰震河,郭向飞,田 娟,张兴浩,王 可

(1.上海空间电源研究所,上海 200245;2.空间电源技术国家重点实验室,上海 200245)

0 引言

随着我国航天技术的不断发展,对于能源系统的需求越来越多样化。作为目前空间储能电源的主力军,锂离子蓄电池的性能提升不仅局限在能量密度上,对其功率特性也同时提出了更高的要求。比如,未来大功率合成孔径雷达(Synthetic Aperture Radar,SAR)卫星对锂离子蓄电池提出了高能量密度和高功率密度兼顾的需求[1-2]。对于高能量密度的电池体系,正负极载量高、离子扩散速率慢、导电剂含量低、电池极化大等特点均会显著增加电池在大倍率放电时的产热不均、内部热量累积、局部过温,导致电池性能衰减严重,甚至引发安全问题。但是,这些问题在进行储能电池组或电源系统的热仿真时,往往会被忽略。因此,针对空间锂离子蓄电池单体的热安全性研究尤为重要。

传统的锂离子蓄电池单体热特性研究大多采用外部检测的方法,通过加速量热仪[3-5]、等温量热仪[6]等手段可以表征电池在特定工况下的温升和发热量,检测结果一般为电池表面的热数据,无法获取电池内部的实际温度场分布。

近年来,随着多物理场仿真软件的发展与应用,采用有限元方法建立电化学与热力学耦合模型[7-10],不仅可以得到锂离子电池单体内部的电流分布、锂离子分布,还可以计算出电池在不同工况下的温度场分布情况。但是,建模过程往往涉及较多的微观参数和变量,而这些参数和变量通常无法通过实验获取,模型复杂程度高、计算难度大,缺少计算值与实验值的对比,模型准确性和适用性较低。

本文将传统热试验与电化学-热耦合仿真相结合,通过加速量热仪测得锂离子蓄电池单体不同工况放电时的发热量和表面温升情况,解析电池放电时的热行为。然后建立空间锂离子蓄电池的一维电化学与三维热模型,实现电-热双向耦合建模,分析电池放电电压、内部温度场分布与产热过程,并将电压、表面温度、发热功率与实验值对比,验证模型准确性。本文的研究工作不仅适用于空间锂离子蓄电池单体的研制开发,而且能够为蓄电池组和电源分系统的热仿真提供重要的研制基础。

1 实验

1.1 实验方法

本文研究对象为课题组自主研发的能量功率兼顾型空间锂离子蓄电池单体,额定容量30 Ah,镍钴铝酸锂(NCA)/石墨体系,具体参数见表1。正负极的平衡电位分别采用正极和负极半电池(CR2016)以C/100 恒流测得,正负极电压-温度系数采用电位滴定法[11]测得,蓄电池比热容和发热量采用加速量热仪(TCT EVARC-777)测得。发热量测试过程中采用充放电测试系统(Arbin Instrument BT2000)对蓄电池分别进行15、30、45、60 和90 A恒流放电,工作电压区间为3.0~4.1 V。

表1 锂离子蓄电池单体基本性能Tab.1 Basic properties of a lithium-ion battery

1.2 实验结果

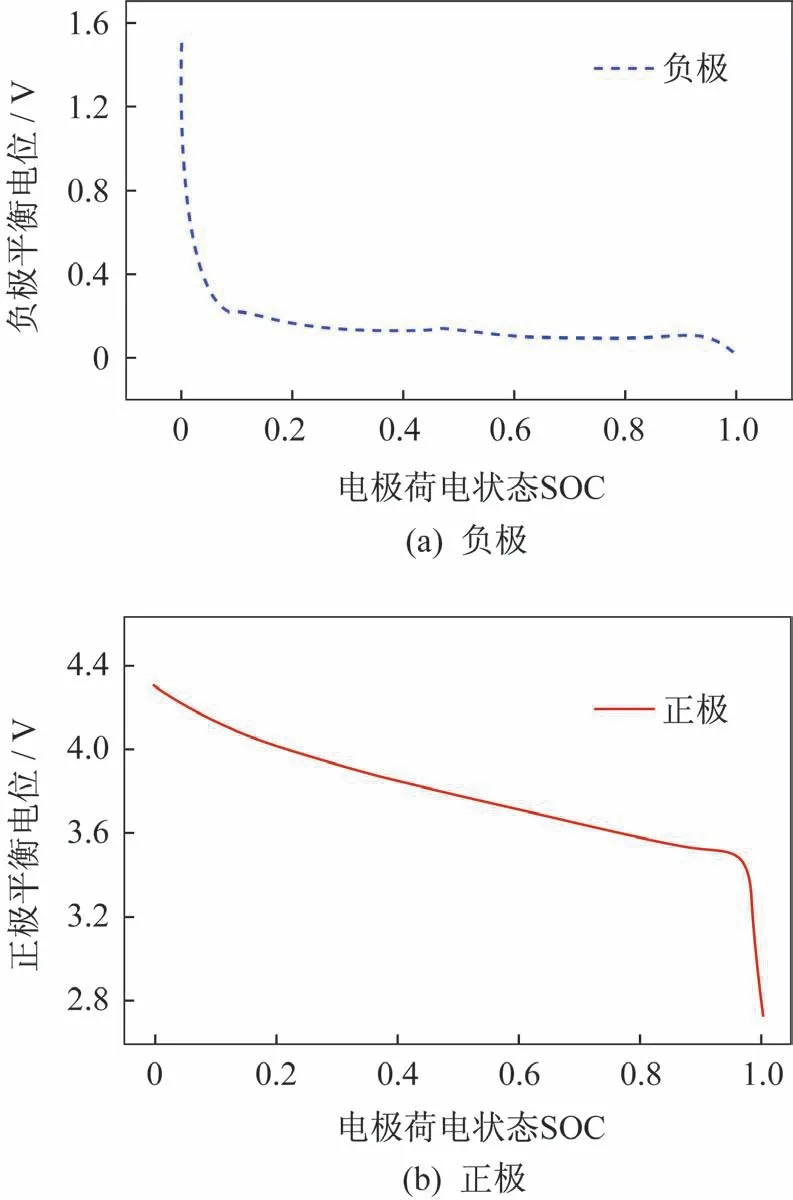

正极NCA 和负极石墨在不同荷电状态(State of Charge,SOC)下的平衡电位曲线如图1 所示,测试结果与文献[12]报道的基本相同,平衡电位可用于电化学模型中电池电压、SOC 等的计算。采用电位滴定法测得的正负极电压-温度系数曲线如图2所示。在不同SOC 下,正负极平衡电位随温度的变化值不是常数,而是随SOC 变化的曲线,而且正极与负极的变化趋势完全不同,电压-温度系数可用于耦合温度场后的电池电压和电化学反应熵热等的计算。

图1 正负极材料的平衡电位曲线Fig.1 Equilibrium potential curves of the cathode and anode materials

图2 正负极材料的电压-温度系数曲线Fig.2 Voltage-temperature coefficient curves of the cathode and anode materials

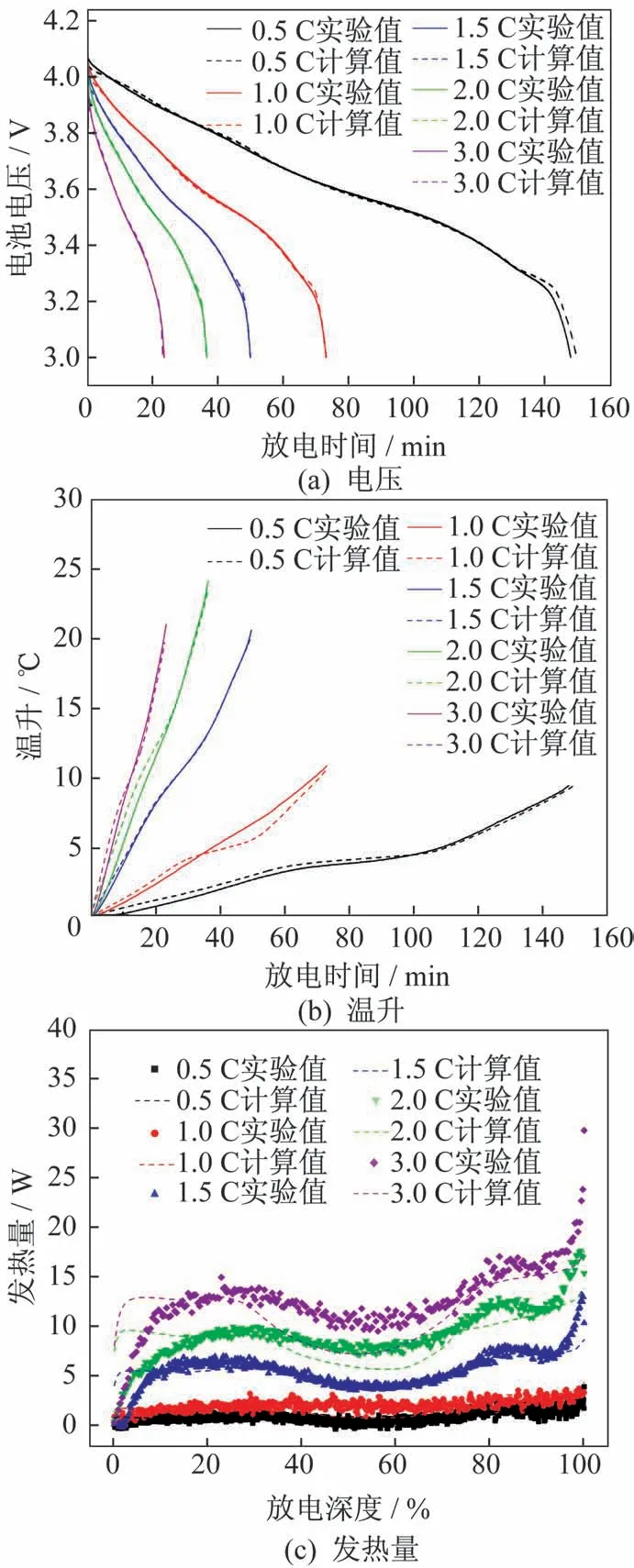

锂离子电池作为一种典型的电化学储能器件,在充放电过程中会伴随复杂的电化学反应发生,反应过程中的部分能量会转变成热量。随着放电倍率的增大,电池产热迅速增加。采用加速量热仪测得的蓄电池单体在绝热环境下不同倍率放电的电压、电池表面温度和发热量的变化情况如图3 所示。由图3(a)可见,电池放电过程中表面温度不断升高,随着放电倍率的增加,电池表面温升呈现增大的趋势。由图3(b)可见,电池放电过程基本表现为放热,随着放电倍率的增加,发热功率显著增大,而且不同倍率放电时,发热功率随放电深度(Depth of Discharge,DOD)的变化趋势基本一致,大于75%DOD,电池发热功率迅速增加,电池在放电末期产热最严重。锂离子电池的产热通常包含了可逆热和不可逆热。可逆热主要由电化学反应引起,而不可逆热包含了焦耳热、副反应热等。放电末期电化学反应已基本结束,电池内阻和极化显著增大,造成了放电末期的严重产热。通过实验结果分析,可以得到蓄电池单体大倍率放电的热安全区间为0~75% DOD。

图3 电池不同倍率放电的测试结果Fig.3 Test results of the battery at different discharge rates

2 建模

2.1 电化学模型

采用的电化学模型基于经典的Doyle-Newman模型[13-15],以多孔电极理论和浓溶液理论为基础。电化学反应动力学遵循Butler-Volmer 方程,离子扩散遵循Fick 定律,电子传导遵循欧姆定律,整个模型满足能量守恒、电荷守恒以及物质守恒原理。

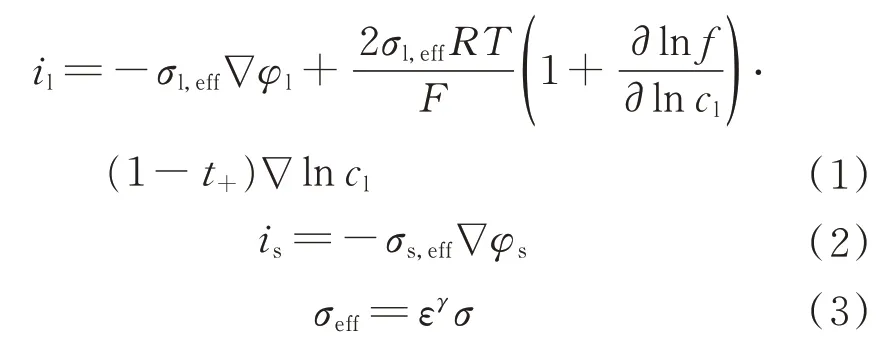

1)电荷守恒方程:

式中:下标l 代表液相;下标s 代表固相;i为电流密度;σ为电导率;φ为电位;T为温度;c为Li+浓度;t+为Li+迁移数;f为分子活性系数;ε为体积分数;R为理想气体常数;F为法拉第常数。

对于电极和隔膜,考虑到孔隙率和曲折度,引入Bruggeman 系数γ进行修正,使用有效电导率σeff代替σ。

2)质量守恒方程:

式中:N为扩散通量;D为扩散系数;t为时间;同样考虑孔隙率和曲折度,引入校正因子γ进行修正。

3)电极反应动力学方程:

式中:iloc为局部交换电流密度;i0为交换电流密度;αa为阳极传递系数;αc为阴极传递系数;ka为阳极速率系数;kc为阴极速率系数;cs,max为最大固相锂浓度;cl,ref为参考液相锂浓度;η为过电势;Eeq为平衡电位。

2.2 电-热耦合模型

在电化学模型计算时,假设电池处于恒温环境,但实际应用过程中,电池温度是不断变化的。因此,同时引入平均热源和平均温度的假设,将锂离子电池在工况状态下的产热作为热模型的热源,用于计算电池的平均温度。再将平均温度带入电模型中,用于迭代计算电池的性能及产热变化,实现电和热的双向耦合(如图4 所示)。

图4 电-热耦合模型原理图Fig.4 Schematic diagram of the electrochemical-thermal coupling model

热模型中用到的能量守恒方程:

式中:ΔHm为反应焓变;ΔGm为反应Gibbs 自由能;ΔSm为净熵变;E0,m为平衡电势;ηm,tot为总过电势为电池电动势的温度系数;Z为转移电子数;QJH为焦耳热;Qm为反应热(包含极化);QEC为总热量。

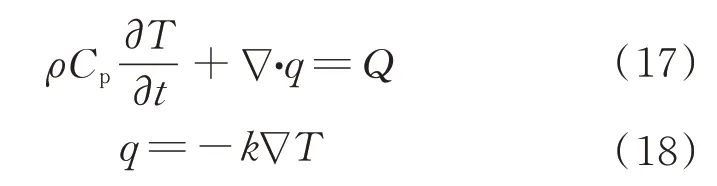

传热方程:

式中:ρ为密度;Cp为比热容;k为导热系数;q为热流密度。

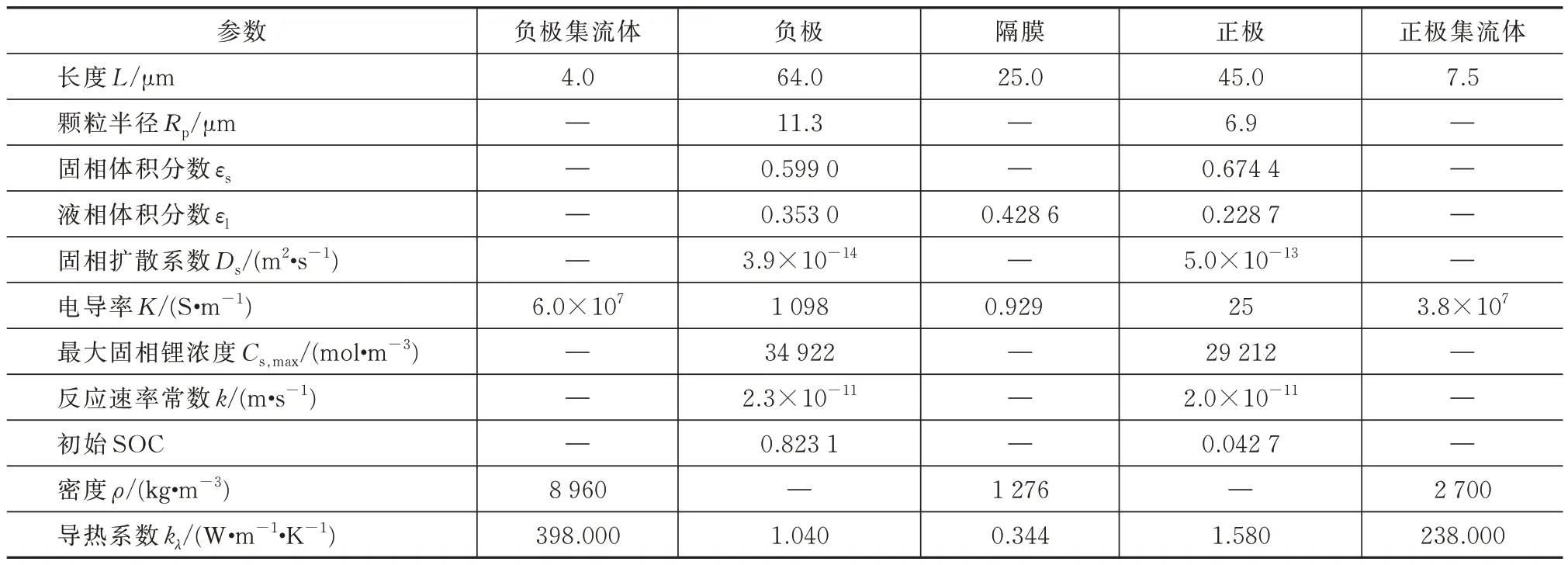

电-热耦合模型的主要参数见表2。

表2 电-热耦合模型参数Tab.2 Parameters of the electrochemical-thermal coupling model

3 仿真结果与讨论

在绝热环境下,电池与外界不存在热交换,研究单体电池在绝热环境下的瞬时发热过程对解析电池的本征热安全性非常重要。通过建立的电-热耦合模型,计算电池在不同倍率放电时的电压、温度和发热量变化,如图5 所示。图5(a)为放电电压曲线的计算值与实验值对比,发现两者吻合度较高,验证了模型电性能计算部分的准确性。图5(b)为电池温度变化的对比结果,图中虚线为模型计算的电池平均温度变化值(ΔT),随着放电倍率的增加,ΔT值逐渐增大,计算值与实验值基本吻合,验证了模型热性能计算部分的准确性。图5(c)为不同倍率放电时的瞬时发热量,可以看到,当放电倍率小于等于1.5 C 时,计算值与实验值基本吻合;当放电倍率达到2 C 和3 C 时,虽然发热量随DOD 的变化趋势是一致的,但计算值的变化更加剧烈。分析出现此现象的可能原因:采用加速量热仪测试时,仪器记录的是根据电池表面温度变化进行热补偿时的加热功率值,间接表征了电池的瞬时发热量;当电池大倍率放电时,内部温度分布不均一,造成电池表面和内部有明显温度差;而模型计算值表示的是电池内部平均的实时发热功率,其结果的响应比实验值更加灵敏。从计算和测试得到的电池瞬时发热功率的结果中都可以分析得到,本文研究的单体电池大倍率放电的本征热安全区间为0~75% DOD。

图5 电池不同倍率放电的计算结果Fig.5 Calculated results of the battery at different discharge rates

采用建立的电-热耦合模型计算电池在绝热环境下不同倍率放电的实时温度分布情况。电池在放电结束时的温度分布如图6 所示。图中可见,0.5 C 放电结束时电芯内部中心区域温度最高,并由中心向四周逐渐降低,电池最大温差为0.06 ℃;随着放电倍率的增加,放电结束时最高温度逐渐转移至正极柱上,电池最大温差逐渐增大,3 C 放电结束时达到0.82 ℃,证实了大倍率放电时单体电池温度分布不均一的现象。

图6 电池不同倍率放电结束时的温度分布Fig.6 Temperature distributions of the battery at the end of discharge under different rates

锂离子电池在空间应用时往往存在对外热交换,这将进一步增加单体电池大倍率放电时的温差。为了简化计算,假设电池底面为20.00 ℃恒温面,采用建立的电-热耦合模型,计算电池3 C 放电过程中的放电电压、温升和温度分布情况,如图7 所示。电池3 C 放电结束时的平均温度为27.18 ℃,最大温差11.18 ℃,极柱温度最高。当DOD为20%和30%时,电池最大温差分别为4.41 ℃和5.90 ℃。由此可见,单体电池在实际应用过程中内部温度的不均匀程度远高于绝热环境,需要对单体电池和电池组进行合理的热设计,以降低电池内部温差对循环寿命和安全性的影响。

图7 底面恒温时电池3 C 放电过程的电、热性能Fig.7 Electrical and thermal properties of the battery at 3 C when the bottom temperature is constant

4 结束语

通过建立基于多尺度的电化学与热耦合模型,以能量功率兼顾型空间锂离子蓄电池单体为对象,研究了电池在绝热环境下不同倍率放电时的电压、温度和发热量变化,仿真结果与实验值吻合度高,验证了模型的准确性,并得出如下结论:1)单体电池大倍率放电的本征热安全区间为0~75% DOD;2)绝热环境下,单体电池放电过程内部温差小于1.00 ℃,随着放电倍率的增加,最高温度区域由电芯内部中心位置逐渐变成正极极柱,最大温差逐渐增大,3 C 放电结束时达到0.82 ℃;3)假设底面恒温散热时,电池3 C 放电结束的最大温差达11.18 ℃。本文建立的电-热耦合模型,不仅适用于空间锂离子蓄电池单体的研制开发,计算电池设计参数(如材料粒径、面密度、压实密度等)对电池电、热特性的影响,还适用于电池组的热仿真设计,优化加热和散热方式,降低温差对单体电池和电池组循环寿命以及安全性的影响。