车用发动机点火线圈控制与在线测试技术

2021-11-08徐学敏

徐学敏

(上海华依科技集团股份有限公司, 上海 201200)

伴随着人民生活水平的逐渐提高,对于家用版的汽车需求量也是与日俱增,关于汽车的安全性能要求也是越来越严格。点火线圈作为车用发动机上的核心零部件,其品质的可靠性直接影响到发动机能否正常运行的关键之一,在车辆高速行驶时点火线圈出现的问题将可能直接威胁到人身安全。

面对日益发达的汽车产业,点火线圈的结构样式也越来越多,传统的点火线圈品质检测方式和测试效果已经不能满足行业需求。那么,不同电气原理的点火线圈应采取针对性的个性化测试技术已经迫在眉睫。根据长期的汽车行业测试技术经验积累,并通过多方的试验论证和生产现场的测验,加以归纳总结得出车用发动机点火线圈的控制方法和测试技术,其影响力和重要性是显而易见的,该类技术带来的商业价值更是不可言喻。

1 点火线圈的分类

当前,市面上使用比较普遍的点火线圈都是独立点火方式。独立点火线圈从结构上大致分为3种方式:单纯点火线圈 (2端子)、含驱动电路点火线圈 (4端子)、混合型点火线圈 (3端子)。如图1所示。

图1 独立点火线圈的分类

2 点火线圈的内部原理

混合型点火线圈较为复杂,本文主要针对此类点火线圈进行说明。

混合型点火线圈根据内部电路原理构造主要分为两大类:不带内置放大器和配套内置放大器,既可能是单纯点火线圈,也可能是含驱动电路的点火线圈。

含驱动电路的点火线圈,仅从外观上看不到具体区别,但从安装孔的接触方式来细分,又有点火线圈与发动机缸盖搭铁和不搭铁的情况。

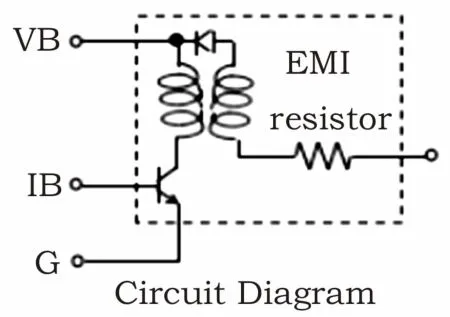

不带内置放大器的点火线圈,内部结构比较简单,主要包含初级线圈和次级线圈等元器件。图2为一种典型的不带内置放大器点火线圈原理图。

图2 点火线圈内部原理示意图 (单纯点火线圈)

带内置放大器的点火线圈,相比较而言,内部结构较为复杂。除了点火线圈基本的初级线圈和次级线圈外,还有与之匹配的驱动电路。图3所示为一种典型的含内部驱动电路的点火线圈原理图。

图3 点火线圈内部原理示意图 (含驱动电路点火线圈)

3 点火线圈的测试

点火线圈测试主要包括静态测试和动态测试两个方向。

1)静态测试是指在点火线圈连接的电路没有通电时,通过外接万用表卡进行点火线圈的初级线圈或次级线圈的电阻值测量。

2)动态测试是指在点火线圈连接的电路上,通过PLC程序适时输入规定的电压值进行的点火线圈充放电测试,内部反馈的电压/电流信号在工控机采集卡上收集信息,输出到工业显示器上形成的振荡曲线图谱。测试方法较为复杂,本文后续详解动态测试。

3.1 单纯点火线圈测试原理

点火线圈的作用主要是在发动机ECU的控制下,当向发动机缸体内喷油的同时,适时的对点火线圈输入一定的电压值,在点火线圈的作用下产生瞬间高压以激发火花塞的电极产生高压火花,从而实现发动机内部汽油燃烧达到做功的目的。在动力总成生产线上,对发动机的点火线圈进行品质检测时,正常情况下是不被允许对发动机加注汽油的,故需要模拟一种测试环境来实现点火线圈的点火状态测试。为了模拟车用ECU的控制情况,单纯点火线圈测试设备除了必要的PLC控制程序外,还需要配套的点火线圈工艺插接件,再通过工控机 (含NI采集卡单元)和配套的测试软件来完成点火线圈输出信号曲线的模拟情况。4图为单纯点火线圈模拟测试的基本工作原理。

3.2 单纯点火线圈测试策略

单纯的点火线圈测试设备主要构成包括点火线圈接插件、万用表卡 (非必须)、NI采集卡、工控机、显示器及测试程序软件等。

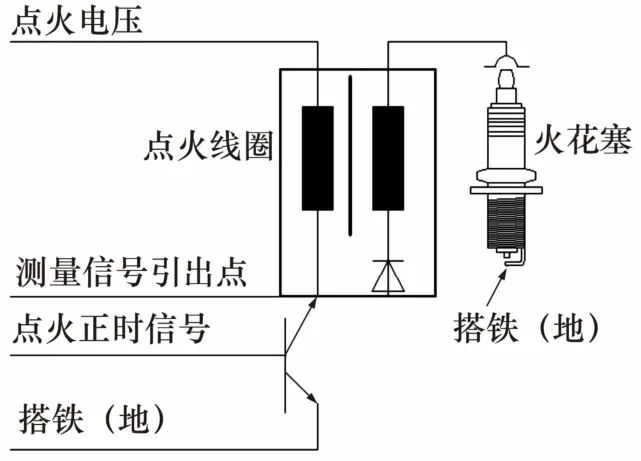

测试时,在点火线圈回路中加入一个IGBT管,由系统给出一个驱动脉冲信号到原理图的“点火正时信号”处,IGBT管导通,点火线圈初级流过额定的电流,驱动脉冲信号结束时,点火线圈次级将产生高压击穿火花塞并放电直至点火线圈能量耗尽。

图4 单纯点火线圈测试工作原理示意图

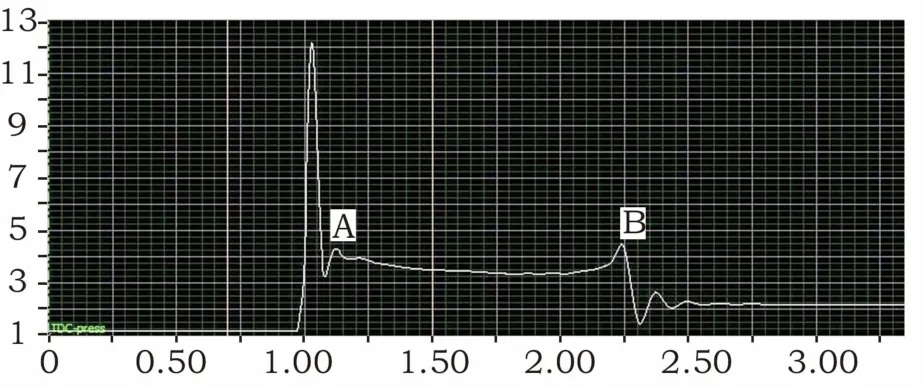

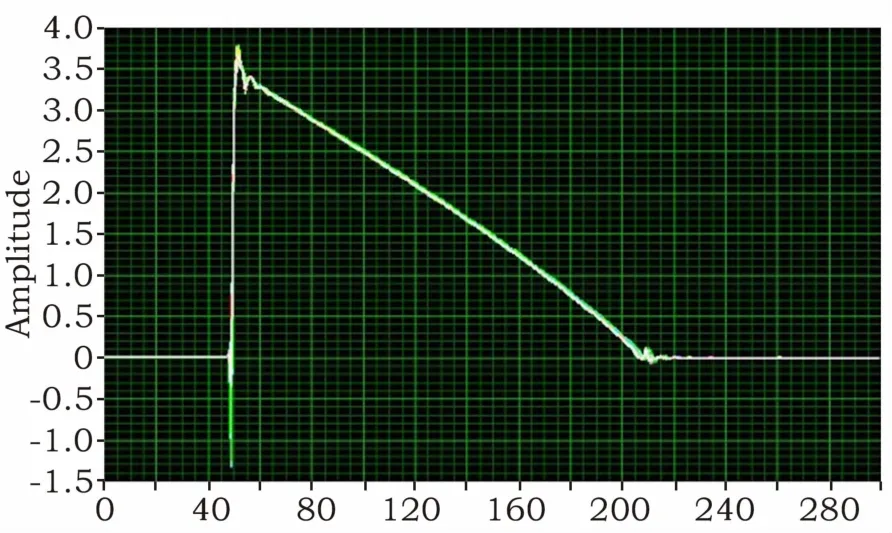

点火线圈电压的获取方式为直接获取方式,在原理图所示“测量信号引出点”,直接获取线圈的初级电压并进行适当的分压后送入数据采集卡。若在整个系统中增加一套电流采集转换板,还可以将采集到的电压值转换成电流信号曲线图谱。直接采集单纯点火线圈测试数据时,点火线圈放电过程典型曲线图谱如图5所示。

图5 单纯点火线圈测试放电曲线图谱 (直接信号采集)

3.3 含驱动电路点火线圈测试原理

含驱动电路点火线圈的内部结构较为复杂,仅采用单纯点火线圈的测试原理是无法读取到点火线圈充放电过程的。

第1种解决方案是通过外部连接专用驱动板来获取点火线圈工作时的反馈信号,但是驱动板能正常使用的前提是点火线圈及发动机搭铁必须通过专用驱动板。

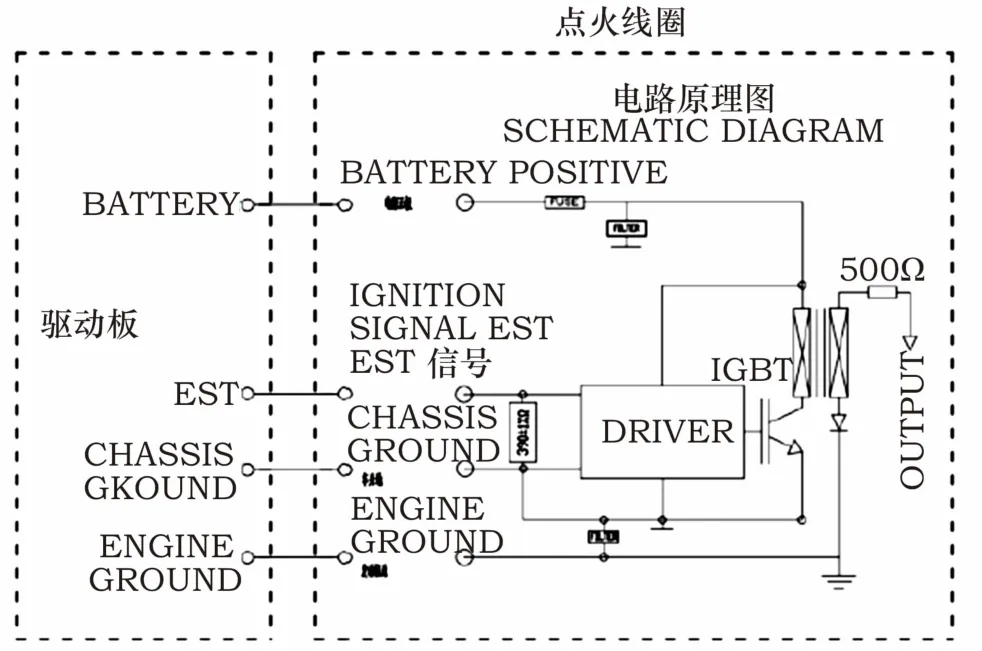

如图6所示这种内置驱动电路点火线圈可以采用专用驱动板来驱动点火线圈并进行测试。BATTERY针脚提供+12V点火电源,EST针脚用于触发点火,在控制点火的过程中,会有信号从点火线圈CHASSIS GROUND 针脚和ENGINE GROUND针脚反馈到驱动板,驱动板采集这些信号并反馈给NI采集卡进行波形分析。

图6 含驱动电路点火线圈测试示意图 (非搭铁型)

利用点火驱动板测试时,点火线圈放电过程典型曲线图谱如图7所示。

图7 含驱动电路点火线圈测试放电曲线图谱(外部驱动板间接采集)

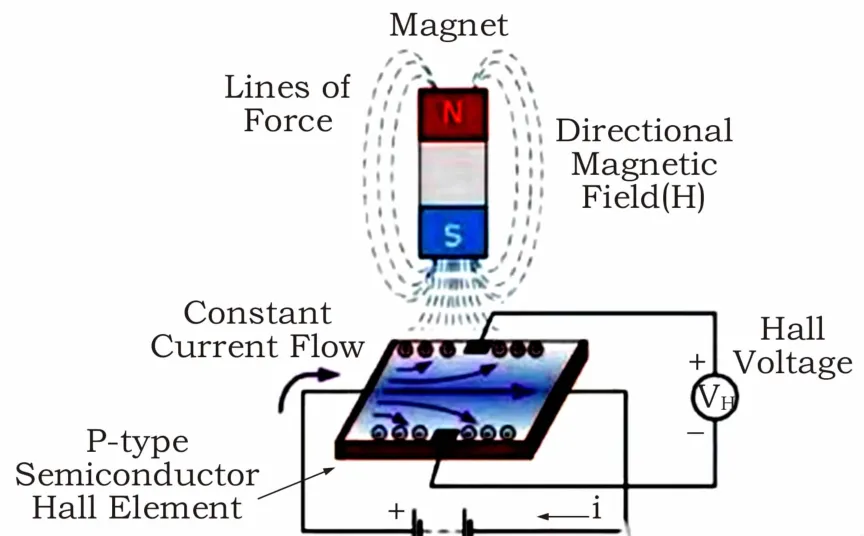

第2种解决方案是除了对点火线圈进行电压输入外,还需要从外部引入一套霍尔传感器进行辅助数据收集。

霍尔传感器的作用是用来检测点火线圈工作时周围磁场的存在和变化值,其工作原理是当一个通电导体置于磁场中时,在该导体两侧面会产生电压效应,简称霍尔效应。从上述的工作原理上来看,此种测试方法是万能的,也就是说无论点火线圈的内部结构是怎么复杂多变的,总是能够通过霍尔效应收集到点火线圈工作时的变化状态。与此同时,点火线圈的磁场是发散性的,实际应用时根据点火线圈的信号强度,可以通过改变霍尔传感器内部的直流放大器、逻辑开关以及稳压器等元件提高传感器的灵敏度,迫使增大霍尔传感器与点火线圈间的工作距离,可有效解决检测设备的安装空间限制等问题。

霍尔效应检测原理如图8所示。点火线圈在线检测设备(霍尔效应)的结构如图9所示。

图8 霍尔效应检测原理示意图

图9 点火线圈在线检测设备结构示意图 (外置霍尔型)

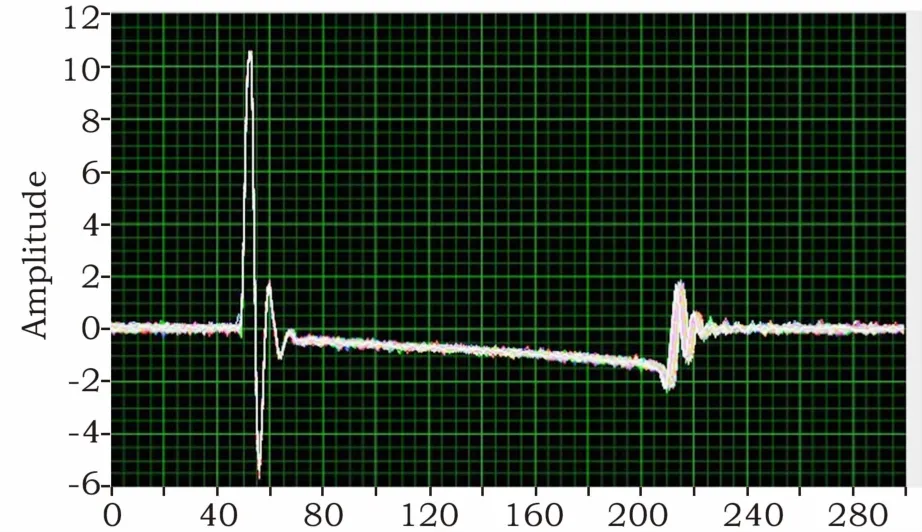

利用外置霍尔传感器测试时,点火线圈放电过程典型曲线图谱如图10所示。

图10 含驱动电路点火线圈测试放电曲线图谱(外置霍尔传感器采集)

4 结束语

实际生产应用中,汽车厂家发动机上使用的点火线圈差异性较大,不能简单地通过产品外观来判别可以采取哪种检测方法来实现点火线圈的在线测试。我们要做的是:通过点火线圈的原理图,初步判别一种或两种测试方法,再根据点火线圈的实物验证才能选择一个最合适的检测方案。

第1类,无内置驱动电路点火线圈:可以通过外部增加驱动电路实现点火线圈驱动。

第2类,有内置驱动电路点火线圈:部分点火线圈的初级线圈被封印在内部电路中,没有直接外部连接的接线端子,也就不能直接采集到点火线圈反馈信号。

上述几种点火线圈,实际选用的检测方案存在以下优缺点。

第1种,直接采集点火线圈的信号。优点:台架测试结构简单,采集的信号准确率高;缺点:只能检测单纯的点火线圈。

第2种,利用外部驱动板采集点火线圈的信号。优点:台架测试结构简单,经济适用;缺点:只能检测特定条件下的点火线圈。

第3种,利用外置霍尔传感器采集点火线圈信号。优点:通用性强,安装位置灵活;缺点:点火线圈的相对位置变化对测试数据影响较大。