耙吸船自动化疏浚控制系统适用性分析

2021-11-07费子豪郭素明李佳阳

费子豪,郭素明,李佳阳

(1.中港疏浚有限公司,上海 200136;2.中交上海航道局有限公司,上海 200002)

引言

长期以来,施工人员仅凭经验和操作规程手动操作耙吸船施工,这种方式对施工人员的技术水平、经验和责任心是极大的考验,也是直接影响工程质量和施工效率的最主要不可控因[1]。中交上航局新造的耙吸挖泥船航浚6009 轮采用了荷兰IHC 公司开发的高度集成化智能疏浚系统(DCS)初步实现了“一键式”自动疏浚。下文结合连云港港30 万t 级航道二期工程2.1 标段,以代表国内自动化程度最高的新一代耙吸挖泥船航浚6009 轮为对象,介绍自动化疏浚控制系统在工程中的应用。

1 工程概况

1.1 施工船舶

航浚6009 轮是国内少数拥有高度智能化集成疏浚控制系统的新一代耙吸挖泥船。船的右舷配有一根内径为1 000 mm 的耙臂,与船舶基线约50°的情况下,挖深可达30 m。该船配备了IHC“威龙”耙头和黏土专用耙头,分别用于不同的施工环境。

1.2 工程概况

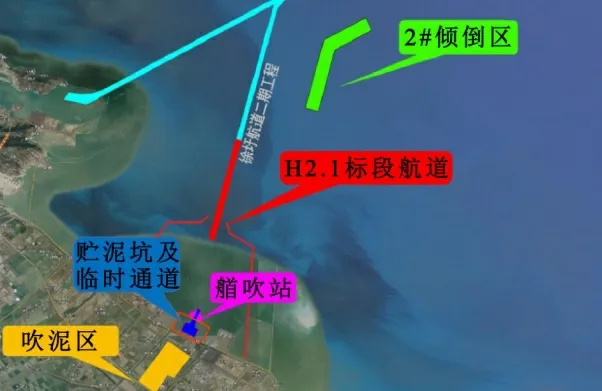

连云港港30 万t 级航道二期工程位于连云港市海州湾沿海,航道呈“人”字形布置,由外航道、徐圩航道和推荐航线组成。其中外航道内段连接连云港区,徐圩航道连接徐圩港区,外航道外段及推荐航线为两港区共用航道。施工范围为LYG-302-H2.1 标段对应桩号X0+000-X7+250 范围内的航道疏浚工程施工,含临时通道、艏吹站及贮泥坑的疏浚,以及实施上述工程所必须的临时工程及保修期的缺陷修复(图1)。

图1 施工平面布置

1.3 施工工艺与方法

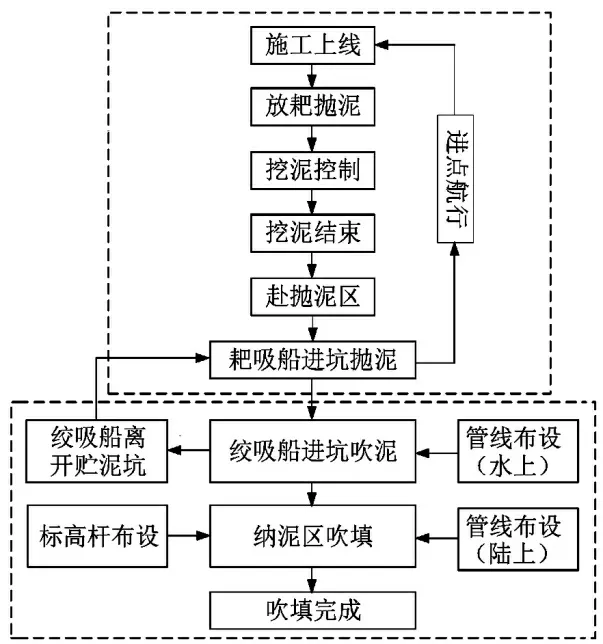

工程采用耙绞联合抛吹工艺,将临时贮泥坑作为中转站将航道疏浚土吹填至纳泥区,施工流程如图2所示。

图2 耙绞联合施工流程

2 自动化原理

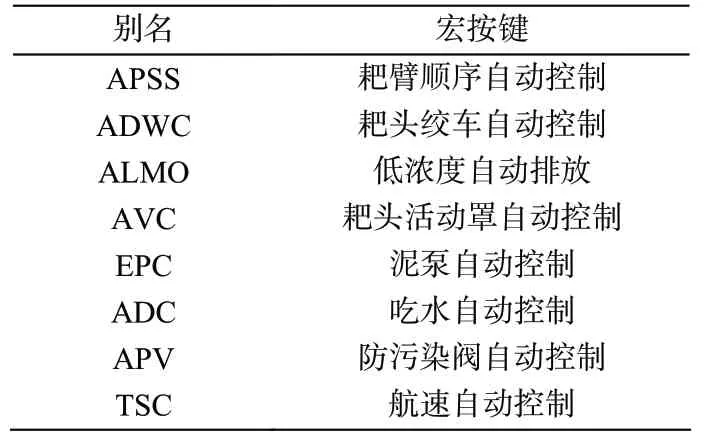

航浚6009 轮在本工程中主要有三个工况,即挖泥、抛泥和卸(吹)泥。根据不同工况分为三个主要的控制流程,并将控制流程的系统构架和软硬件构成分解并封装成一个个独立的宏按键控制器,表1 为三个不同工况下具体的宏控制器的主要设置分配。

表1 航浚6009 轮宏控制器主要功能

航浚6009 轮施工时,只需要一个人就可以“一键式”控制整个疏浚作业流程。该船配备的触摸屏宏按钮控制器硬件设备部分包括:用于参数设置和过程监控的全自动SCADA 服务器,用于运行DCS 控制程序的全自动PLC 柜,用于不同施工环境下可手动操作的疏浚控制系统以及X、S 波段雷达等。图3 为SCADA 触摸屏系统界面,界面上方菜单栏是可供操作员选择的各个子系统,下方的显示面板模块对应着疏浚过程的详细信息,在智能疏浚施工作业时,可视化界面的相关数值可自动实时刷新。

图3 SCADA 疏浚过程界面示意图

与以往不同的是,在开始挖泥时或需要对挖泥作业进行干预的时候,按照传统的疏浚指令按下控制台或显示面板上对应的宏按钮,由自动化疏浚系统去完成传统操耙手人工手动干预的挖泥操作,疏浚人员只需专注于船舶的净空要求安全航行[2]。船舶还可以通过Dynamic Positioning和Dynamic Tracking 对船体航行及作业状态、耗能状况等进行自动采集与监测。

3 施工效率分析

3.1 施工效率计算方法

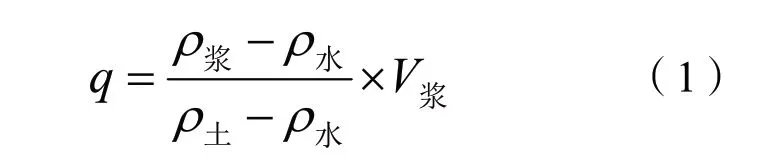

1)泥舱装舱质量的计算

利用“吃水装载系统”进行数据的收集,再利用“质量法”计算船载方量:

其中:

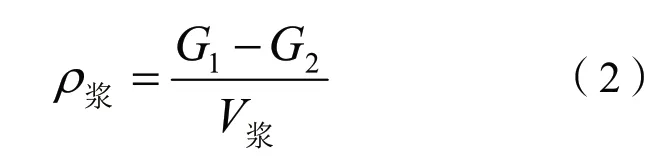

式中:q为舱内的装舱方量(m3);ρ浆为舱内泥浆的平均浓度(t/m3);ρ土为施工区段的泥土天然密度,根据设计施工图地质钻深资料取值;ρ水为施工区段水的密度(t/m3);V浆为泥舱泥浆的容积(m3);G1为船舶满载排水量(ton);G2为船舶空载排水量(ton)。

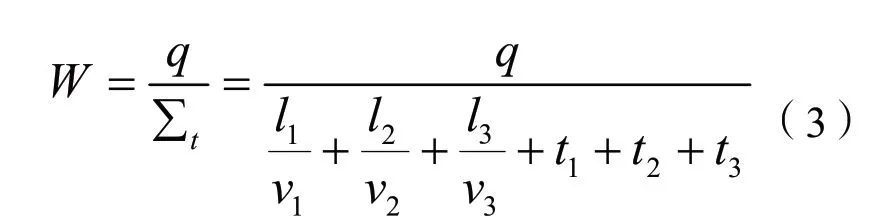

2)运转周期生产率的计算

式中:W为耙吸挖泥船疏浚效率(m3/h);q为舱内的装舱方量(m3);Σt为施工循环运转周期(h);l1、l2、l3为分别表示船舶重载、空载航行长度和挖泥长度(km);v1、v2、v3为分别表示船舶重载、空载和挖泥航行速度(km/h);t1为抛泥过程耗费的时间(h);t2为施工上线时间(h);t3为施工过程中的停滞时间(h)。

3.2 影响施工效率因素分析

航浚6009 轮的疏浚系统错综复杂,影响施工作业能力的因素诸多。对于耙头来说,土壤的密实度、泥泵转速、船舶航速、耙头对地角度以及高压冲水等参数直接或间接影响耙头生产率;对于泥浆的沉积过程来说,土壤的粒径、进舱流量、泥舱尺寸、装舱前舱内混合物的初始浓度和体积等参量都是影响沉积过程中装舱性能的主要因素。

在施工区段和施工时间段一定的情况下,施工区段水密度、土密度以及泥舱能装载的泥浆体积都可视为恒定值。根据上文的施工效率计算过程可知,航浚6009 轮的疏浚效率与泥舱的装载土方量成正比,与施工循环运转周期成反比。

4 典型施工试验对比

本次典型施工区段为新开挖的航道拓宽工程X0+000-X5+500 段,施工区水域宽阔,南北防波堤外侧无掩护遮挡,容易受NNW-NE 方向的风浪影响。

2020 年7 月10 日至14 日,温度26~35℃,风力3~6 级,浪高1.0~2.0 m。在施工区段X0+00-X5+500内每隔500 m 取一组泥样并现场测量泥浆浓度,与驾驶台自动化疏浚设备仪表显示读数进行对比,仪表显示正常。施工区段内上层疏浚土质主要为淤泥,下层疏浚土质主要为硬黏土和密实粉砂。

4.1 典型施工边界条件控制

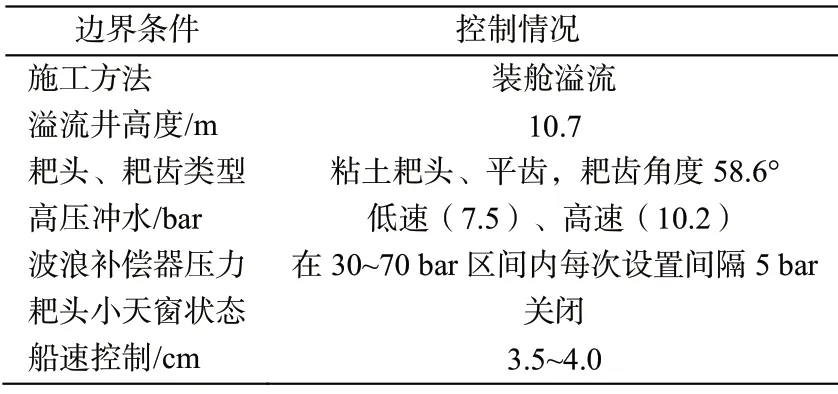

为更好地确定此次典型施工的边界条件,同区段每船次采用控制单一变量的方法进行试挖,分别就高压冲水压力、波浪补偿器压力、航速、耙头小天窗及疏浚方式进行了测试比对分析。

测试结论如下:

1)施工时航速不宜过低,航速较低时泥浆浓度也随之降低;根据涨落水情况,船速控制在3.5~4.0 kn挖泥效果最佳;

2)耙头小天窗设置为关闭状态。该疏浚区段上层土质为淤泥质粘土,耙头流速过高会导致装舱时间较短,溢流时间加长,使装舱效果降低;

3)疏浚作业时,浓度、流速分别保持在1.34 t/m³、4.4 m/s 左右,波浪补偿器压力调至50~55 bar 装舱效果最佳;

4)调节耙齿角度在58.6°,加大耙齿对地角度,此时耙齿有效切削面积最大;

5)在是否使用高压冲水以及高压冲水压力值测试时,发现使用高压冲水较不使用高压冲水装舱效果好,且使用高压冲水压力值过低(7.5 bar)或过高(10.2 bar)装舱效果变化不明显,考虑节约能耗、经济性,应合适降低高压冲水压力值。

6)航浚6009 轮为右单耙,耙头着地后,舵角向右压,操舵手应及时反向压舵防止航行偏移;操耙手要时刻关注钢丝绳状态,以现场为主,疏浚设备(DCS)为辅,防止压耙现象发生。驾驶员应适当的提高右车螺距。机舱当班人员要观察主机负荷情况,发现异常及时与驾驶台联系,并作出相应措施,提高过耙概率,精准上线。

最终确定施工边界条件见表2。

表2 施工边界条件控制表

4.2 数据收集和对比分析

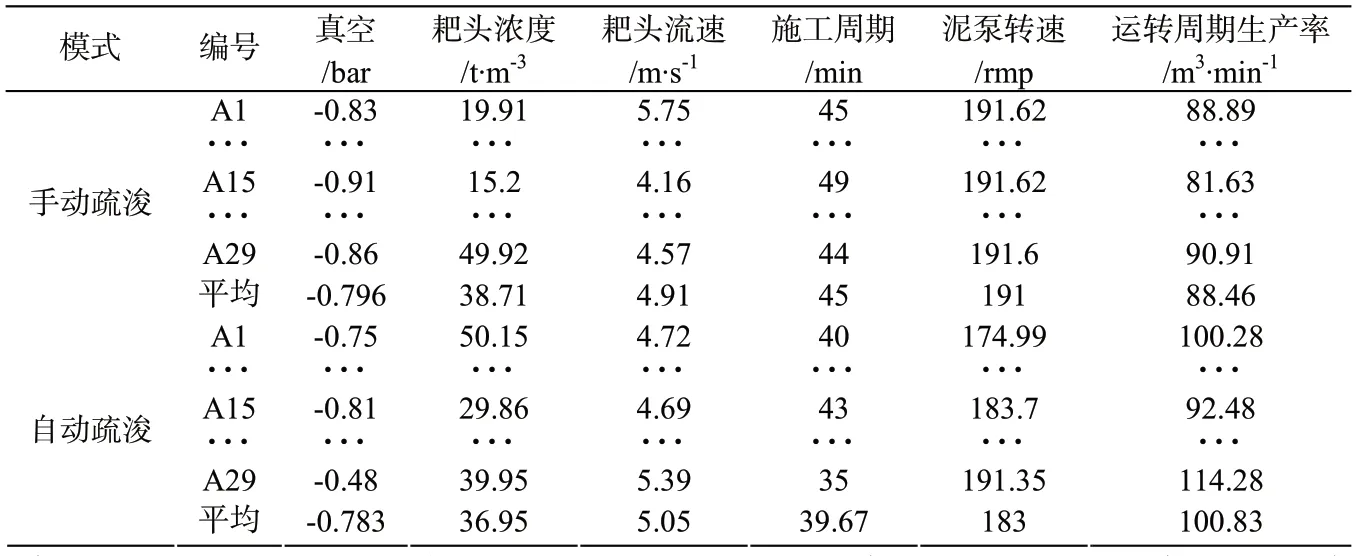

针对“一键式”疏浚(自动挖泥)及手动疏浚挖泥进行泥浆浓度、泥浆流速、真空及泥浆产量对比分析,调整适合本施工区的挖泥方式。为保证此次对比施工的顺利进行,需要切实做好DGPS 相关设备及软件的日常维护工作,保证典型施工时自动化集成系统“0故障”。同时,手动挖泥时操耙手要着重注意耙深及流速浓度情况,及时调整耙臂姿态达到耙吸的最佳状态。最终典型施工试验收集整理得到了不同疏浚模式下的29 组流速、真空、浓度、泥泵转速数据,如表3 所示。

表3 施工边界条件控制表

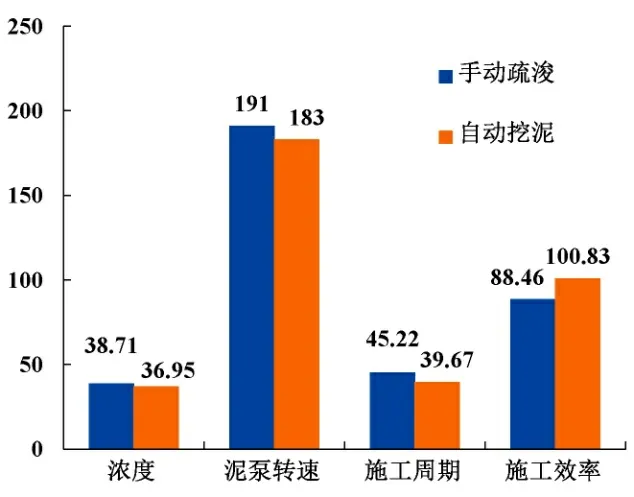

由数据记录表直观上看,手动挖泥效果与“一键式”疏浚自动挖泥效果相差较小。考虑疏浚土质为淤泥和硬黏土,航浚6 009 轮并不能达到6 500 m3的泥舱舱容,试验在参数配置保证相同,且同一工况、同一疏浚区段下,通过记录疏浚挖泥时土方量的增长情况,得出在单船次装舱土方量达到4 000 m3时,使用“一键式”疏浚自动挖泥模式时油耗均值为0.81792 t,施工周期均值为39.67 min,而使用手动疏浚挖泥模式时单船次油耗均值为0.99168 t,施工周期均值为45.22 min;根据运转周期生产率的计算式可得出:

本次典型施工“一键式”疏浚自动挖泥运转周期生产率

使用手动疏浚挖泥运转周期生产率:

结合表3 和图4 综合分析,单船次使用“一键式”疏浚自动挖泥运转周期生产率优于手动疏浚挖泥,且油耗减少17%左右。

图4 不同模式下施工效率对比

5 结语

经过连云港港30 万t 级航道二期工程航道疏浚工程典型施工,“一键式”疏浚自动挖泥较人工操耙挖泥有以下优势:

1)降低了疏浚人员的工作强度,减少人为失误的问题;

2)节约油耗约17 %;

3)减少了施工遇到阻碍时的决策时间,能保证挖泥船的持续作业效率;

但是自动挖泥系统尚未完全成熟,特别是在疏浚自动控制逻辑方面有着极大的发展潜力。这就需要各疏浚企业、专业厂商、设计院等各方相互配合,对当下耙吸式挖泥船的作业情况进行记录与分析,进行原始数据的积累,开发出一套更为精准、高效的算法逻辑。相信在不久的将来,我国越来越多的疏浚船舶会配备自动化疏浚控制系统,使得“一键式”疏浚常态化、市场化,彻底改变传统疏浚方式,实现我国在国际疏浚行业上的“弯道超车”。