“5G+工业互联网”采矿智能化顶层设计和技术应用研究

2021-11-06

(太极计算机股份有限公司,北京 100012)

0 引言

我国采矿行业工作环境复杂,既有露天矿,又有井下矿。在露天矿经常有山石坠落、作业区塌方滑坡、瓦斯爆炸等事故风险。井下多是高温高湿和混合粉尘的恶劣工作环境。以“5G+工业互联网”的智能制造、网络协同和数字孪生等技术模式对于改造采矿行业提升智能化潜力巨大。

“5G+工业互联网”采矿智能化应用的宗旨是将5G通信、工业互联网、大数据、人工智能、工业智能装备和数字孪生等技术与矿山工作场景深度融合,突破重点在建设采矿综合管控平台上,在智能综采、快速掘进、主辅运输、安全监控以及机器人等系列装备实现自动化基础上进一步实现智能化。本文将针对井工矿和露天矿智能化改造提出顶层设计,并对基于数字孪生的人-机协同控制以及基础支撑数智中台技术进行详细介绍,利用远程操控设备、设备协同运作等典型场景实施效果进行说明,同时展望了采矿业智能化技术的应用前景,具有参考意义。

1 “5G+工业互联网”采矿智能化技术分析

1.1 采矿智能化技术应用现状和目标

根据基础设施情况,我国井工矿可分为3类:基础设施较好的大型矿、基础设施相对薄弱的中小型矿和偏远山区的矿山。要根据具体实际加强安全监测、机械化、自动化、信息化和智能化水平提高,智能化更注重提升效能、安全预警、减人提效、远程控制、无人值守和巡检,形成智能一体化综合管控;对于露天矿,首先要提升基础网络和信息传输能力,建立感知系统和数据中心,增加智能装备和机器人,重点建设综合管控系统为基础的场景应用[1]。

矿山的智能化路径依赖工业互联网,当前我国工业互联网的应用主要以“设备物联+分析”或“业务系统互联+分析”的简单应用为主[2]。本文分析了矿山实际情况,首先提出顶层设计,将包括两条主线:应用场景的广度覆盖设备、工艺、产品、管理、流程等;数据分析的深度覆盖基于规则和建模的故障诊断、预警、辅助决策。目前5G技术赋能矿山智慧生产已经开始实施,如在露天矿利用连采机全方位跟踪视频监控生产过程,实现了操作者全方位、零死角、高清晰监控[3],有身临其境的感觉,形成采掘工作面视频+智能化应用场景。本文在此应用基础上进一步提出结合数字孪生技术,对单斗-卡车间断工艺的生产环境进行整体模拟,同时结合数智中台通用技术实现综合指挥调度的人机协同控制系统。

1.2 “5G+工业互联网”采矿智能化顶层设计

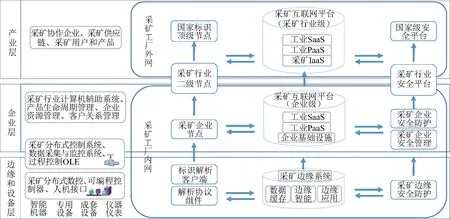

“5G+工业互联网”采矿智能化把采矿企业、采矿行业、采矿供销链条整体连接起来[3],其中5G是连接器,工业互联网是数据采集和传输的通道,数智中台是数据处理的引擎,三者结合提升全产业链价值。采矿互联网的实施总体情况如图1所示。

图1 采矿工业互联网实施总体视图

该视图可以概括为“3、2、1”体系,从下向上分别是边缘和设备层、企业层和产业层共3层[4],覆盖研发、生产、销售等协同合作的各个产业环节。“2”是工厂内网和工厂外网,“1”是“一套安全”体系,含国家级、省和行业级、企业级以及边缘安全防护。

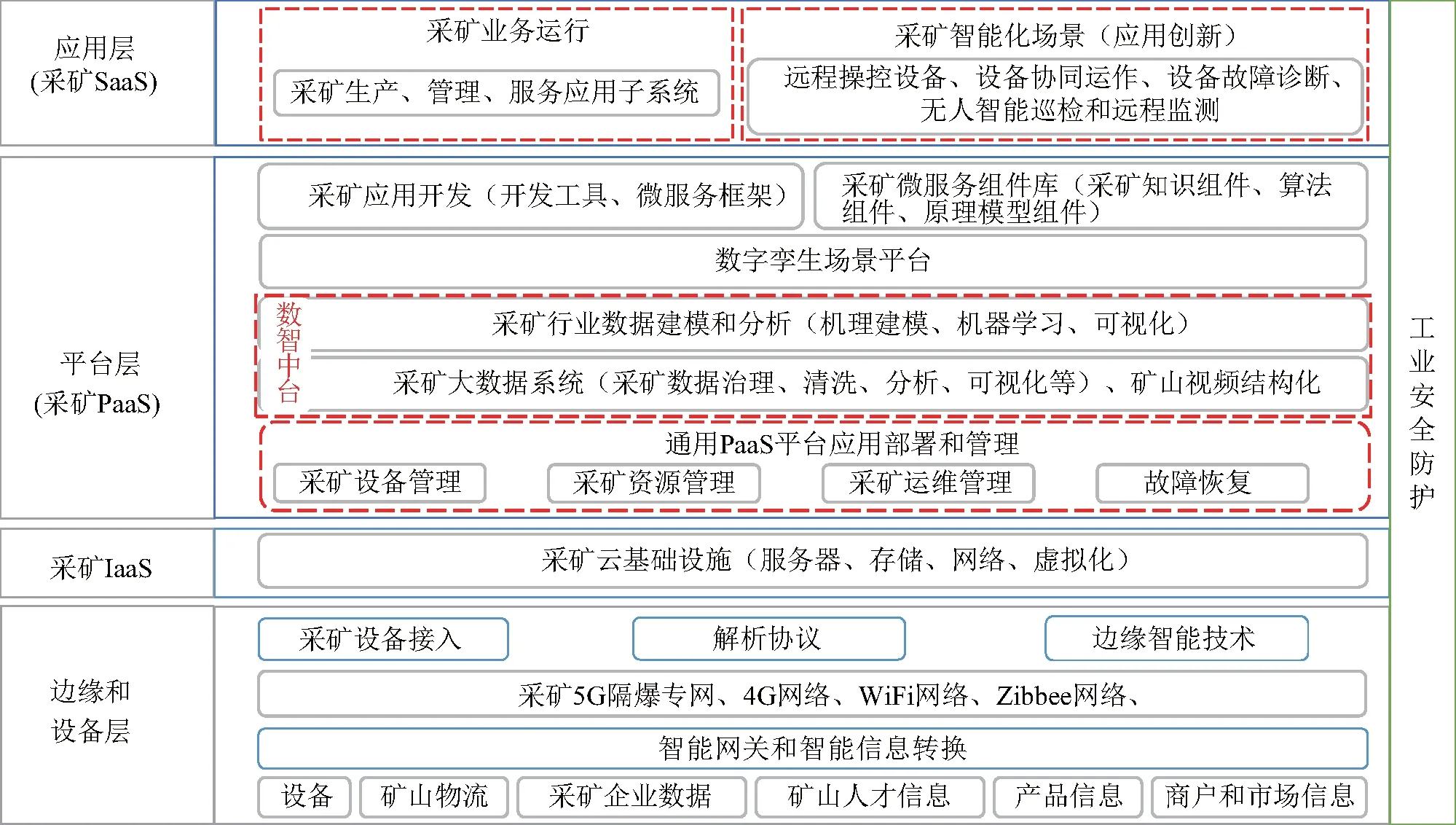

逻辑架构图(见图2)横向划分成边缘和设备层、采矿IaaS、平台层(采矿PaaS)、应用层(采矿SaaS)以及工业安全防护共5部分。

边缘和设备层包括设备自动化改造、协议解析和边缘智能计算等;IaaS主要是云基础设施;平台层包括通用基础支撑、采矿大数据系统、矿山视频结构化和模式识别、采矿数据建模和分析、数字孪生场景平台、采矿微服务组件库和开发支撑工具;应用层是企业内部在设计、生产、管理及服务方面的业务应用及智能化场景应用;安全体系建设保障企业和商业信息的绝对安全[5-6]。

井工矿和露天矿建设智能综合管控平台[7-9]利用工业生产、安全防控的智能联动,并融合经营管理等业务系统的数据进行分析,达到生产、经营、管理的全链条智能化改造,实现监测实时化、控制自动化、安全本质化、管理信息化、业务协同化、知识模块化、决策智能化的目标。

1.3 “5G+工业互联网”采矿智能化重要技术

5G具有低时延(时延小于1 ms)、高可靠性(可靠性99.9999%)和大连接能力[10-11],基于5G的工业互联网首先要求搭建井上井下“超千兆”的采矿5G专用网,实现作业矿区、办公区、生活区等全覆盖,并具备网络设备隔爆性能,保障实时高清4K视频回传,融合现有传输设施、无线网关、北斗高精度定位、融合调度通信,提升采矿系统的综合感知能力、融合交互能力[12-13];其次,在边缘和设备层,对现场设备、传感器以及所有需要采集数据的终端上内置5G模组或部署5G网关,包括远程控制智控设备、高清摄像头、巡检机器人、无人机、智能化安防设备。

图2 采矿工业互联网实施框架的逻辑视图

为推进基于实时监测的高精准工业自动控制和高精准定位能力物流供应管理,下面介绍基于数字孪生的人机协同控制和基础支撑通用技术数智中台,提升资源配置效率和生产效率,降低事故发生的可能性。

1.3.1 基于数字孪生的人机协同控制

露天矿的单斗-卡车间断工艺流程包含穿孔、爆破、采装、运输和排土等工序[14],每个工序中均有不同材料和能源的消耗。要实现低投入、高产出。实现生产现场少人甚至无人而整个生产高效协同进行,需要利用大数据和人工智能,结合北斗高精度定位、防碰撞安全预警、自动驾驶和数字孪生等技术将该工艺系统改造成综合指挥调度的人机协同控制系统,使其具有智能感知和自主决策功能,提供整体可视化实践、故障诊断的自我学习及维护能力、人机共存协调合作、相辅相成能力。

数字孪生可以在信息空间构建物理世界的全息映射,同步反映物理系统的实时动态[15]。可提供两种典型可视化场景:高仿真全要素静态场景、数据驱动动态场景。前者通过手工建模把各工序涉及的重点设备和物料、场地使用情况搭建成高仿真静态场景。后者可接入历史数据、实时数据、计划数据形成数据驱动场景,还可以对工作现场环境、堆料、采装运输和排土生产预演、演练和复盘。可视化效果能做到云端完成渲染和多云融合,客户端兼容多浏览器、多终端、多客户端、同屏互动、支持8K高清晰画面等。

当前,基于时序数据库的产品,数字孪生海量数据动态建模技术的研究还处于初级阶段[16],但基于场景的建模技术已经成熟应用,单斗-卡车间断工艺流程是由铲车、卡车以及辅助设备、操作人员、加工材料和环境共同组成的协同工作场景,应用数字孪生技术可达到降低沟通成本、提高检查效率、降低安防风险、远程操作安全、快速支撑决策的效果。逻辑架构如图3所示。

实现卡车防碰撞和安全运行需要实时监测挖掘机斗齿磨损状态,卡车轮胎胎压、温度,卡车燃油消耗状况和卡车周围障碍物,并能及时提示操作司机;采装运输等设备都具有单机状态监测,将设备状态实时汇聚给综合监测系统,可协调各种信号交互和进行连锁控制;可以利用边缘层的设备故障诊断知识库和数据样本,通过边缘计算实现设备故障自诊断;将北斗的高精度定位技术应用于挖掘机、卡车和人员进行精确定位,实现设备和人员之间相对位置的精确监测、人员警报和安全防护;将自动驾驶技术应用在卡车上,其运行数据与业务数据互联互通,在装车过程中为挖掘机、卡车提供协同信号,通过卡车的智能调度管理实现安全可靠的远程操控设备和自动驾驶,协同完成采装工作;在铲车、卡车前方和驾驶室内安装具备人、车、物识别功能和视频增强功能的高清摄像仪,利用边缘层的人工智能技术进行智能识别并处理突发事件,以实现安全预警;在采装工作面环境加装环境监测传感器,边坡地形等视频识别,结合以上各种感知设备的声音、图像、参数运行数据、设备状态数据、定位信息、人员信息,利用数字孪生技术,呈现采装工作面的真实场景。

图3 基于数字孪生的人机协同控制系统的逻辑视图

首先,在检验工序流程的合理性方面,利用数字孪生技术协助模拟和仿真,模拟验证在露天矿开采过程中的环境的影响。其次,在生产过程中,可保障铲车工作、卡车运输的高效、高质量、低成本和低资源损耗。第三,基于各种运行参数的实时获取和仿真模拟,结合可视化监控分析,可以对出现的问题快速发现、快速记录、快速处理和快速调整。第四,通过设备自诊断功能的运用,及时发现异常工作状态,并进行应急处理,防止故障的进一步发生;最后,通过可视操控单机和协同机制,“一键启停”关联设备和多机协同工作,达到人机协同效果。

1.3.2 数智中台

以大数据和人工智能为核心的数智中台是采矿工业PaaS平台的子平台,主要为综合指挥调度的人机协同控制系统提供通用的数据治理、算法分析和可视化支撑。

(1)采矿大数据系统和建模分析

采矿智能化大数据系统,统一提供数据采集、治理、存储和访问接口标准。其中数据采集要包容跨网段的实时数据库、关系数据库、非结构化数据库的高效快速处理和管理,数据治理要符合矿山统一的数据口径和要求。数据融合涉及地质勘探、巷道掘进、煤炭开采、主辅运输、通风排水、供液供电、安全防控等生产系统。通过采矿数据治理体系,将矿山行业沉淀的设备、工艺、安全信息和行业专家知识,提炼成模型库和知识库。如单斗-卡车间断工艺流程就涉及多数据源融合问题,不只包括满足生产需要的数据,还包括环境、人员、设备自身寿命、监控视频图像识别、人车定位等角度的数据信息[17],这是人机协调工作场景必须的。

利用图像识别、深度学习等智能算法,对设备状态数据、运行数据和现场视频数据进行分析。如对生产现场采集的环境状况、人员动作行为、设备运行参数等经过机器监督学习算法的分析,用于快速识别旷工异常行为、判断活动轨迹偏离安全区域并预警。将挖掘工作面上的掘进、锚护、运输等设备的状态数据结合故障自诊断知识,建立设备故障图谱,通过数据挖掘技术,对设备运行趋势进行动态分析预测和保养预期,对发生故障的设备进行诊断和定位以及智能推送告知。

(2)矿山视频结构化和模式识别

采集现场高清摄像头、工业3D相机拍摄的高清图像画面或者全景高清视频画面及设备运行视频数据,经过视频结构化处理后用于建模和分析。如在掘进工作面的掘进头和各转载点以及传输环节的皮带等设备安装带有视频增强功能的高清摄像头,将反映工作状况结构的化视频,利用人工智能技术与预先设定的运行设备路线和正常参数进行对比,预测有无跑偏、障碍物阻挡、人员入侵、违规操作等工作异常情况,提前发出告警信息。

(3)矿山大数据应用价值

相对于以产品占领市场的经营方式,矿山企业利用工业数据分析用户的行为和特征以及预测企业未来市场和发展的分析也很必要,主要是用来改变矿山企业只注重初级开采,而不重视深度加工带来企业附加值的情况;对于生产过程的控制和优化,以及安全监测和预警报警则是矿山大数据的重点目标,可以提高企业的生产能力、优化工艺技术、降低设备材料损耗和资源损耗、提高质量管理效率和安全意识等;未来发展模式是产品多样化和用户定制化逐渐成为主流,利用矿山大数据分析结果,探索结合企业上下游生产力量,构建绿色矿山生态,全方位多角度满足用户需求。

2 “5G+工业互联网”采矿智能化技术应用效果

在采矿行业应用“5G+工业互联网”,将加快生产和管理的智能化。下面将从远程操控设备、设备协同运作、设备故障诊断、远程监测等方面说明采矿智能化技术应用效果。

2.1 远程操控设备

位于生产调度指挥中心工作人员启动“开采”按钮,现场的采掘等设备相继启动。同时通过现场的高清监测与控制,操作控制面的工作人员可以适当后退,在一定程度上降低了工人作业过程中暴露在恶劣环境下的安全风险,也降低了劳动强度。

2.2 设备协同运作

位于指挥中心的调度人员可以通过综合管控系统将多台卡车按需要灵活编队、协同作业,达到一人操控多台卡车,或者预先编制好预案实现无人化操作。

2.3 设备故障诊断

位于指挥中心的运维人员在接收到设备的诊断信息、运维信息、保养信息以及预警提示后,可以根据预案及时采取必要措施,或者远程操控设备,或者按照提示到现场对综采工作面上的挖掘机、以及运输设备进行处理。

2.4 现场远程监测

指挥中心调度员利用数字孪生技术提供的现场画面模拟,可以及时掌握现场设备运转状态,避免或减少人工抄录数据不准、上报不及时和安全隐患等。通过远程设备监控系统,技术人员在指挥中心对生产现场和特定区域的现场环境、粉尘浓度、设备状态参数和应力数据、风向和风速等进行有效监测,以及执行监控和处理报警预警。

3 结束语

本文提出了“5G+工业互联网”采矿智能化的顶层设计,基于数字孪生的人机协同控制技术和基础技术支撑数智中台体系,并阐述了该技术在露天矿单斗-卡车间断工艺智能化改造应用情况,证明5G网络为基础的采矿工业互联网对于采矿行业提升智能化水平是可行的,数字孪生技术支撑矿山工艺智能化改造是有实际意义的,也为相关行业的智能化提升提供了新思路。当前国家矿业部门正在积极推进煤矿智能化建设,以“5G+工业互联网”为基础设施的数字孪生技术具有非常广阔的应用前景。