不同预处理工艺对辣椒红素得率及色价的影响

2021-11-06李甜甜王飞权乔凤韩志萍李亚会林意雯李积华

李甜甜,王飞,权乔凤,韩志萍,李亚会,林意雯,李积华

(1.华中农业大学食品科学技术学院,湖北武汉430000;2.中国热带农业科学院农产品加工研究所,广东湛江524001;3.海南省果蔬贮藏与加工重点实验室,广东湛江524001;4.海南省种子总站,海南海口570100;5.岭南师范学院,广东湛江524001)

辣椒营养成分丰富,富含蛋白质、脂肪、类胡萝卜素、维生素及钙、磷和铁等微量元素[1-2]。其中,辣椒红素(C40H56O3)是类胡萝卜素的重要组成部分,约占其总量的50%[3],是类胡萝卜素在双功能酶辣椒红素合成酶作用下酶解而成的天然产物[4]。辣椒红素属共轭多烯烃含氧衍生物,系脂溶性天然色素,具有抗氧化、抗癌、抗辐射、调节脂质代谢、调节免疫等功效[5-9],广泛应用于食品、医药、化妆品及饲料添加剂等领域[10-11]。

在食品添加剂领域,辣椒红素凭借色价高、着色力强、保色效果好和安全性高等优点[12-14],被联合国粮食与农业组织(Food and Agriculture Organization of the United Nations,FAO)和世界卫生组织(World Health Organization,WHO)列为A类色素,即在使用中可以不限量添加[15-16],并且被中国、美国、英国和日本等国家审定为无限制性使用的天然食品添加剂,逐步替代合成色素[17-18]。目前,辣椒红素已成为辣椒深加工产业的主要发展发向,具有广阔的市场潜力。世界上辣椒红素主要生产国有美国、日本、英国和加拿大,占据辣椒红素市场份额48%以上。凭借纯度及色价高等优势,其辣椒红素市场价格约为15万美元/吨,远高于我国的3.5万美元/吨。相比于英国、美国、日本等国家,我国辣椒红素的加工技术和产品品质还存在一定差距,主要由于加工产业缺乏竞争优势,加工体系存在技术壁垒,产品得率和纯度有待进一步提升[19]。目前,国内外研究主要集中在辣椒红素的提取和应用方面,而对于预处理工艺,尤其是干燥方式和粉碎工艺对辣椒红素的色价和得率的影响研究尚显不足。目前,常用的干燥方式主要有热风干燥和真空冷冻干燥两种方法[20]。热风干燥是以热空气为干燥介质,通过汽化排出物料表面及内部水分,同时会造成部分脂类物质降解[21]。王蓉蓉等[22]对柠檬的热风干燥工艺进行研究,结果表明最优干燥温度为70℃,并且干燥时间随着温度的增大而缩短。Li等[23]研究表明热风干燥会造成南美对虾二十碳五烯酸(eicosapentaenoic acid,EPA)及二十二碳六烯酸(docosahexaenoic acid,DHA)营养物质损失,同时降低磷脂酰胆碱、磷脂酰乙醇胺等脂质指标。真空冷冻干燥是通过升华使物料脱水,能最大限度保持物料营养成分。张志强等[24]采用真空冷冻干燥技术对香葱进行干燥,最大限度地保持了香葱的色、香、味和营养成分,而且冻干香葱保存时间延长,极易复水复原。高加龙等[25]研究表明牡蛎在-40℃、20 Pa条件下冷冻干燥,复水比高达3.68,同时能够保持原料营养成分。

另一方面,原料粒度尺寸及均匀性对天然产物的提取率及纯度也有重要影响。杨柏崇[26]研究表明原料粉碎度越大,提取速度越快,提取效率越高,这是由于粒度越小,营养成分越容易从细胞内部溶出。但是,粉碎度过大,粒度尺寸过小则会影响有机溶剂扩散,使提取效果减弱[27]。赵永彬[28]对胡萝卜渣提取类胡萝卜素的工艺进行研究,发现提取物浸出速度随粒度减小而加快,粒度为1mm时,提取率为68.8%,但当粒度减少至0.25mm时,提取率高达88.0%。但是当粒度过小时,物料的吸附作用增强,直接影响扩散速度和提取率。

因此,不同的预处理工艺会造成物料物化性质的差异性,从而影响辣椒红素的色价和得率。本研究选取新疆焉耆干红辣椒为研究对象,采用热风干燥和真空冷冻干燥两种方式进行干燥处理,设计单因素试验确定最优化粉碎条件,通过有机溶剂法(正己烷)提取辣椒红素粗提物。以色价和得率为主要评价指标,比较不同预处理工艺对辣椒红素的差异性,探究干燥方式和筛选目数对辣椒红素色价和得率的影响机制。

1 材料与方法

1.1 材料与试剂

新疆焉耆干红辣椒:市售;正己烷、丙酮、硫酸、盐酸、乙醇、石油醚(均为分析纯)、甲醇(色谱纯):湛江市科铭科技有限公司。

1.2 仪器与设备

紫外可见分光光度计(UV1780):日本岛津公司;电热鼓风箱(WGLL-230BE):吴江超宇烘箱制造有限公司;真空冷冻干燥机(ALPHA 2-4):德国CHRIST公司;多功能粉碎机(FLBP-1000A):上海非力博食品机械有限公司;凯氏定氮仪(KJELTEC8400):瑞典福斯公司;高效液相色谱(ACQUITY H-Class)、质谱仪(QDA):WATERS科技有限公司;折射仪(PAL-1):日本ATAGO公司;激光粒度分析仪(MS3000):英国马尔文仪器有限公司;扫描电子显微镜(S-4800):日本Hitachi公司。

1.3 测定及分析方法

1.3.1 辣椒预处理及提取工艺

采用热风干燥和真空冷冻干燥对粉碎后过20、60、100目筛的辣椒粉进行研究。热风干燥过程中考察不同干燥温度(60、70、80℃)对辣椒红素色价和得率的影响,真空冷冻干燥考察不同干燥时间(24、48、72 h)对辣椒红素色价和得率的影响。

取辣椒粉20.0 g,置于装有正己烷的烧瓶中,在恒温60℃、转速200 r/min的条件下振荡回流、提取1 h,提取后过滤。滤液经浓缩干燥后即为辣椒红素粗提物。

1.3.2 辣椒基本成分测定

辣椒红素:用甲醇溶解少量辣椒红素粗提物,流动相A为0.1%甲酸水溶液,B为乙腈;进样量2 μL;流速0.4 mL/min;等度洗脱(6 min,A相5%,B相95%)。

辣椒素:用甲醇溶解少量辣椒红素粗提物,流动相A为0.1%甲酸水溶液,B为乙腈;进样量2 μL;流速0.4 mL/min;梯度洗脱(0~0.5 min,A 相 80%,B 相20%;0.5 min~3.5 min,A 相 5%,B 相 95%;3.6 min~6 min,A相80%,B相20%)。

粗蛋白:准确称取1.0 g试样至消化管中,依次加入0.4 g CuSO4,6 g K2SO4及20 mL浓H2SO4进行消化。当达到420℃后,消化1 h取出,待其冷却后加入50 mL H2O,通过凯氏定氮仪测定粗蛋白含量。

粗纤维:参照GB/T 5009.10—2003《植物类食品中粗纤维的测定》,称取5.0 g试样在200 mL 1.25% H2SO4溶液中微沸30 min。过滤后用沸水洗涤至洗液中性,在105℃烘箱中烘干、称量。

总灰分:参照GB/T5009.4—2016《食品安全国家标准食品中灰分的测定》,称取2.0 g试样在550℃灼烧4 h,若残渣有炭粒,滴入少许水润湿,再次灼烧至无炭粒,重复灼烧至前后两次称量相差不超过0.5 mg即为恒重。

酸不溶性灰分:参照GB/T 5009.4—2016《食品安全国家标准食品中灰分的测定》,用25 mL 10% HCl溶液将总灰分洗入100 mL烧杯中,水浴加热至溶液透明,用无灰滤纸过滤,洗涤残留物至中性,在550℃灼烧30 min后冷却称重。

粗脂肪:参照GB/T 5009.6—2016《食品安全国家标准食品中脂肪的测定》,称取试样5.0 g,置于石油醚中。水浴加热,回流抽提7 h。将试样在105℃干燥1 h,冷却后称量。重复上述操作直至恒重(两次称量的差不超过2 mg)。

可溶性固形物:参照NY/T 2637—2014《水果和蔬菜可溶性固形物含量的测定折射仪法》,称取辣椒100.0 g,加入蒸馏水,放入捣碎机中捣碎,用纱布挤出匀浆汁液进行测定。

水分含量:参照GB/T 5009.3—2016《食品安全国家标准食品中水分的测定》,称取5.0 g试样在105℃干燥3 h,冷却后称量。重复上述操作直至恒重(两次称量的差不超过2 mg)。

1.3.3 辣椒干燥过程质量损失率的计算

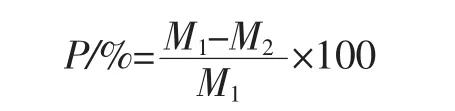

质量损失率计算公式如下。

式中:P为干燥过程损失率,%;M1为干燥前质量,g;M2为干燥后质量,g。

1.3.4 辣椒红素最大吸收波长

称取适量辣椒粉,采用有机溶剂法(正己烷)提取辣椒红素。取1 mL提取液置于100 mL容量瓶中,用正己烷定容,测定该溶液在波长400 nm~500 nm的吸光度,如图1所示。辣椒红素在正己烷溶液中的最大吸收波长为460 nm,在此波长测定误差最小。

图1 辣椒红素吸收光谱Fig.1 Absorbance spectrogram of capsanthin

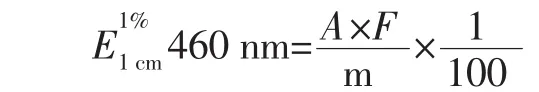

1.3.5 辣椒红素色价测定方法

参照GB 1886.34-2015《食品安全国家标准食品添加剂辣椒红》规定的方法测定[29]。精确称取0.1 g试样,用丙酮稀释于100 mL容量瓶中,再精确吸取稀释溶液10 mL,稀释至100 mL,用紫外可见分光光度计在460 nm波长处,丙酮作参比液,于1 cm比色皿中测定其吸光度,计算公式如下。

1.3.6 辣椒红素标准曲线

精确称取0.5 mg辣椒红素标准品,用丙酮稀释定容在1mL离心管中,配成0.5mg/mL辣椒红素标准品溶液。分别取标准液 0.001、0.002、0.004、0.006、0.008 mL置于1 mL离心管中,用丙酮定容至刻度并静置l0 min。以丙酮为参照,于460 nm处测定吸光度。以吸光度为纵坐标、辣椒红素浓度为横坐标,绘制标准曲线[30-31],如图2所示。

图2 辣椒红素标准曲线Fig.2 Standard curve of capsanthin

标准曲线确定的质量浓度与其所对应吸光度的关系为 y=5.458 9x+0.007 6(R2=0.996 4)。

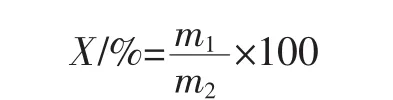

1.3.7 辣椒红素得率计算方法

精确称取0.01 g辣椒红素粗提物,用丙酮稀释定容于10 mL容量瓶中,不断振荡约10 min。再取1 mL辣椒红素粗提物溶液于10 mL的容量瓶中,用丙酮定容[32]。采用紫外可见分光光度计在460 nm处测定吸光度,丙酮作参比液,再根据标准曲线计算粗制辣椒红素的浓度,计算公式如下。

式中:X为辣椒红素得率,%;m1为辣椒红素质量,g;m2为辣椒粉质量,g。

2 结果与分析

2.1 辣椒基本成分分析

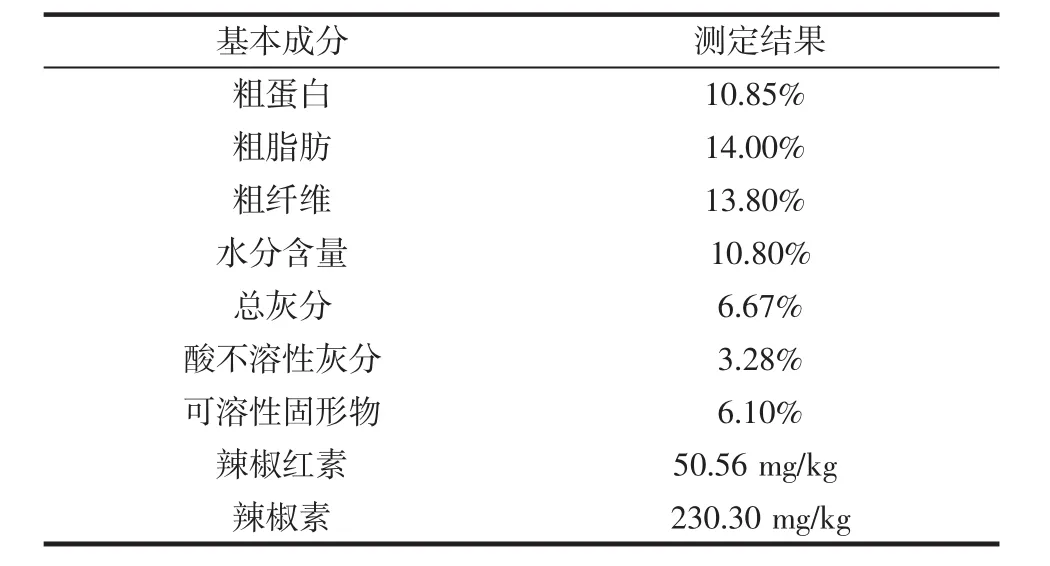

辣椒基本成分及含量见表1。

表1 辣椒基本成分及含量Table 1 The basic components and contents of red chilli

从表1中可以看出,原料中粗蛋白、粗脂肪及粗纤维含量较高,分别为10.85%、14.00%、13.80%。辣椒红素含量为50.56 mg/kg,高于其它品种,如四川短指型辣椒(辣椒红素含量仅为40.00 mg/kg[33])。结果表明该品种辣椒适合作为辣椒红素提取的原料。

2.2 干燥方式对辣椒指标变化的影响

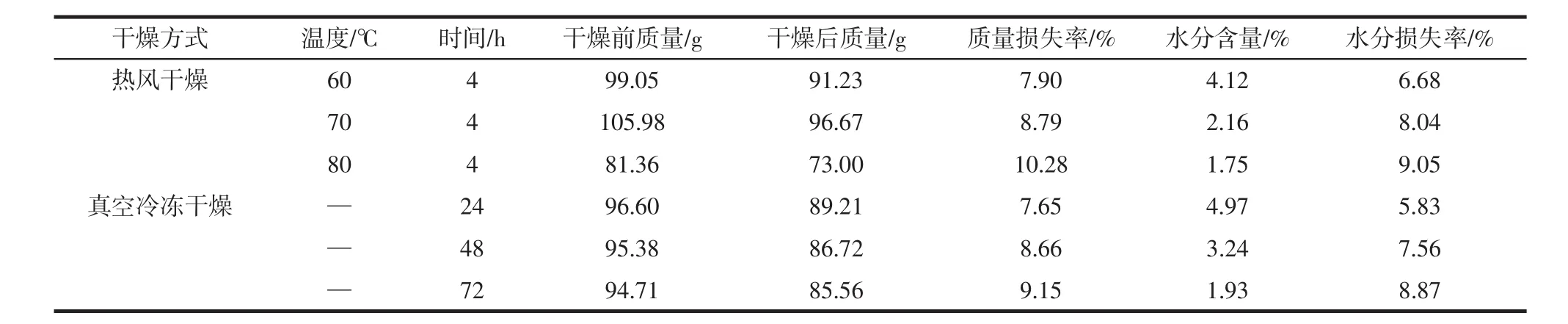

辣椒干燥过程指标变化见表2。

表2 辣椒干燥过程指标变化Table 2 The index change of red chilli during drying process

从表2可以看出,辣椒在60、70、80℃下干燥4 h后,水分含量由10.80%分别降至 4.12%、2.16%、1.75%,水分损失率略低于质量损失率,这是由于随着温度升高,加速了水分挥发速率,水分含量逐渐减少,同时伴随着部分有机物质挥发及脂类物质降解。真空冷冻过程中,水分含量随着冻干时间的延长而逐渐降低,在去除结合较强吸附水的过程中伴随易挥发物质的挥发,水分损失率与热风干燥差别不大。通过干燥后水分含量的比较,热风干燥效果要优于真空冷冻干燥,可以加快原料干燥速度,达到较低水分含量。并且热风干燥耗时少能耗低,便于下一步加工工艺。综合考虑干燥效果及成本,热风干燥可以达到最佳干燥效果。

2.3 粉碎前后粒度变化

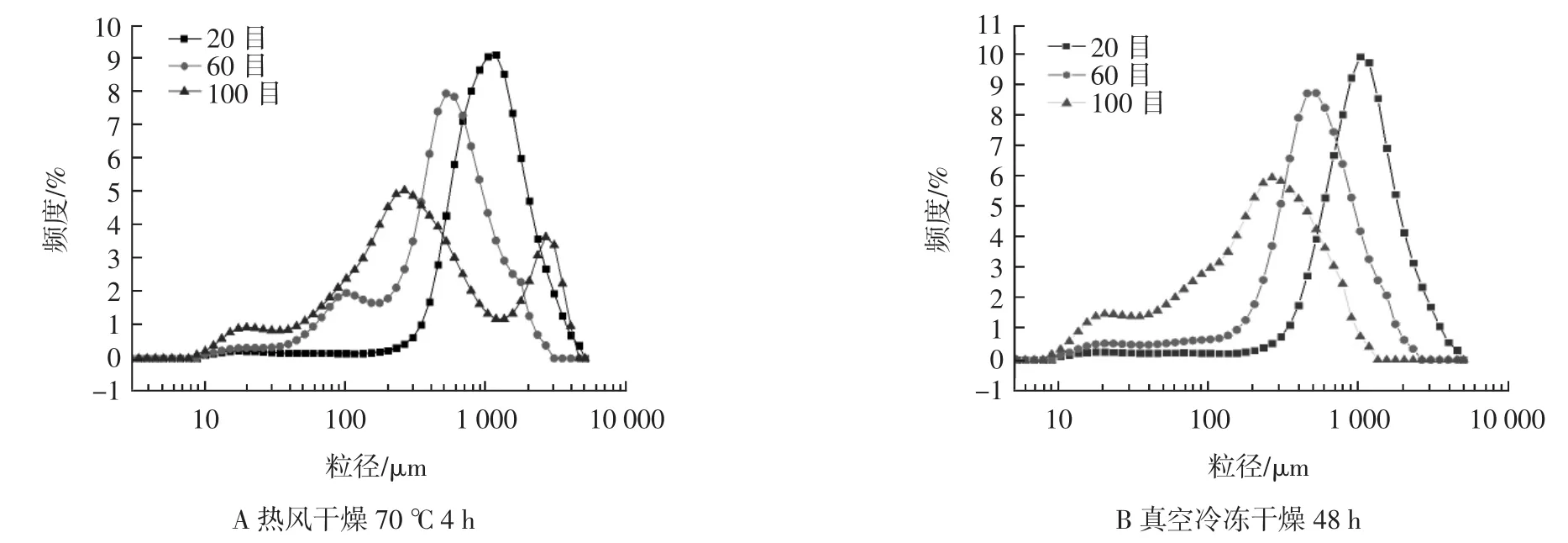

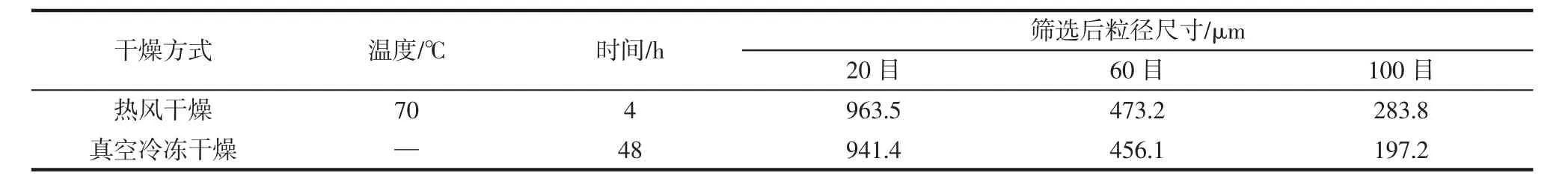

为进一步提高辣椒红素提取效率,对原料在热风干燥和真空冷冻干燥后进行粉碎处理,分别过20、60、100目筛,粒径尺寸与分布结果如表3与图3所示。

图3 筛选后粒径尺寸分布图Fig.3 The distribution of particle size through different mesh sieve

表3 筛选后粒径尺寸比较Table 3 Comparison of particle size through different mesh sieve

由于筛选目数直接影响粒径尺寸范围,两种干燥处理后粒径尺寸随着筛选目数的增加而减小,且粒径尺寸大体相同。但热风干燥后过100目筛,其粒径尺寸出现两个峰,可能是由于粉体尺寸过小发生团聚现象,从而造成粒径增大,同时解释了热风干燥后平均尺寸283.8 μm,略高于真空冷冻干燥后197.2 μm。

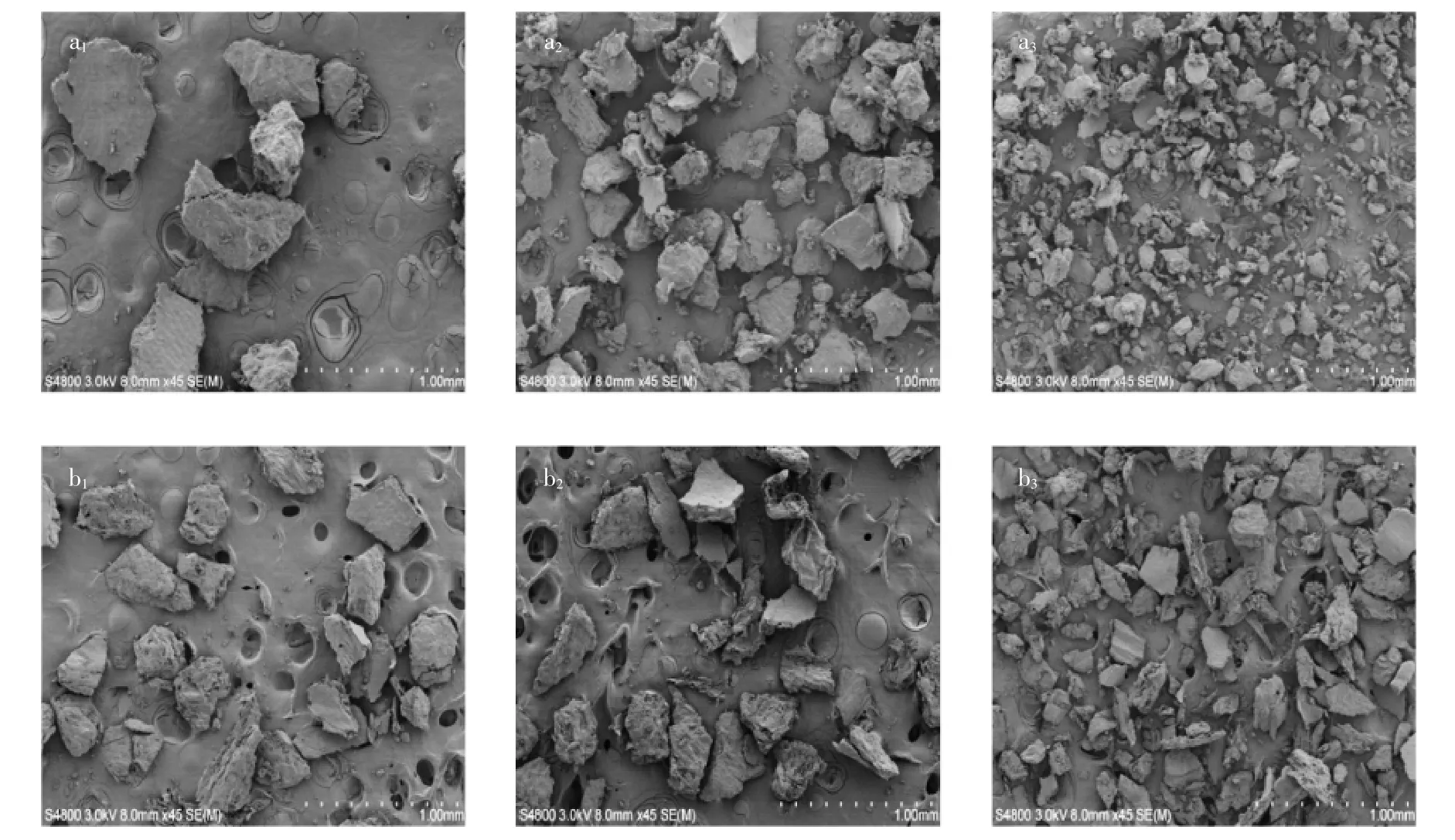

不同干燥方式筛选后样品扫描电镜图见图4。

图4 不同干燥方式筛选后样品扫描电镜图Fig.4 SEM spectrogram of samples passed through different mesh sieves

通过扫描电镜图(放大倍数45倍)观察,颗粒尺寸变化与粒度分析结果一致,随筛选目数增加逐渐减小,但真空冷冻干燥颗粒均匀性明显优于热风干燥,同时粒径尺寸略低于热风干燥的963.5 μm。这是由于热风干燥后水分含量较低,更易于粉碎,尺寸较小的颗粒由于表面静电引力作用产生团聚效应而造成的结果。

2.4 不同预处理工艺对辣椒红素得率和色价的影响

2.4.1 筛选目数对辣椒红素得率和色价的影响

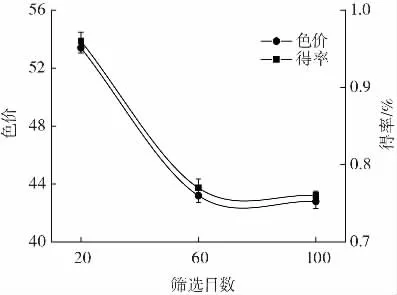

筛选目数决定粒径尺寸与分布,从而影响提取的辣椒红素得率与色价。图5为筛选目数对辣椒红素得率与色价影响的单因素试验结果。

图5 筛选目数对辣椒红素得率和色价的影响Fig.5 Effect of different mesh sieve on the yield and color value of capsanthin

从图5中可以看出,当筛选目数由20目增大到60目时,辣椒红素的得率和色价减小,而继续增大筛选目数,得率和色价趋于稳定,说明当筛选目数大于60目(粒径:450 μm)时,粒径对于辣椒红素得率和色价的影响不大。而当筛选目数由20目(粒径:950 μm)增加至60目(粒径:450 μm)时,得率和色价由0.96%、54分别降至0.77%、44,这是由于随着粒径减小,色素及其它物质的溶解阻力也随之减小,但过小则会影响溶剂的扩散速度,致使提取不完全。因此,确定最优筛选目数为20目。

2.4.2 热风干燥温度对辣椒红素得率和色价的影响

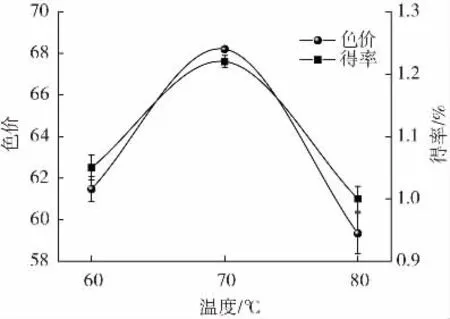

图6为不同干燥温度对辣椒红素得率和色价的影响结果。

图6 不同干燥温度对辣椒红素得率和色价的影响Fig.6 Effect of different temperature on the yield and color value of capsanthin

由图6可知,随着干燥温度升高,辣椒红素得率和色价先升高后降低,在70℃时,得率和色价均达到最高值,分别为1.23%和68.2。这是因为干燥温度低于70℃时,辣椒红素达不到浸出条件,从而影响辣椒红素提取效率。但当干燥温度高于70℃时,色素浸出的同时伴随着挥发性物质的挥发,从而影响得率,而且温度过高会将显色物质氧化,导致粗提物颜色变暗,造成色价降低[34]。综合考虑辣椒红素的得率及色价,热风干燥最优条件为在70℃干燥4 h。

2.4.3 真空冷冻干燥时间对辣椒红素得率和色价的影响

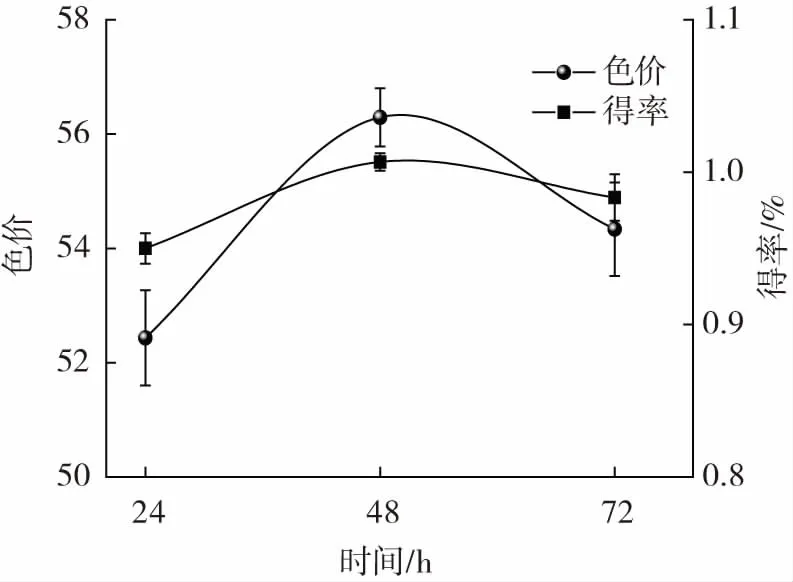

图7为不同冻干时间对辣椒红素得率和色价的影响结果。

图7 不同冻干时间对辣椒红素得率和色价的影响Fig.7 Effect of different freeze time on the yield and color value of capsanthin

由图7可知,随着冻干时间的延长,辣椒红素色价呈现先升高后降低趋势,得率相对稳定,在冻干48 h时达到最大值,分别为55.78、1.00%。这是由于原料在冷冻干燥过程中可以去除部分水分及杂质,随着冻干时间的延长水分含量降低,从而提高辣椒红素的得率和色价。但随着冻干时间进一步延长,水分含量降低至1.93%,粉碎后尺寸较小的颗粒由于表面静电引力作用产生团聚效应,阻碍了提取时有机溶剂的有效扩散和色素的浸出。因此,真空冷冻干燥最优化冻干时间为48 h。

2.5 不同预处理工艺对辣椒红素得率和色价的影响机制分析

不同预处理工艺获得的辣椒红素得率和色价的比较结果见表4。

从表4可以看出,对辣椒原料进行干燥处理后,辣椒红素的得率和色价均提高,这是由于过多水分的存在会降低辣椒红素的浸出,造成提取过程的不充分,说明合适的干燥处理工艺是辣椒红素高效提取的关键条件。干燥后物料水分的降低,使物料在粉碎过程中更易破壁,加快辣椒红素在有机溶剂中的浸出效率。热风干燥以热空气为干燥介质,通过汽化过程排出物料表面及内部水分,具有干燥速度快、干燥效率高等优点,而真空冷冻干燥通过升华过程使物料脱水,可以最大限度保持物料营养成分。正是由于两者干燥机理和效果有所差别,造成热风干燥(70℃、4 h)的辣椒红素的得率与色价优于真空冷冻干燥方式(48 h)。热风干燥后水分含量降低至2.16%,相比于真空冷冻干燥工艺,更易于进行粉碎处理及提取,而且真空冷冻干燥保持了原料中大部分脂类物质,从而降低了提取的辣椒红素纯度,造成色价的下降。在粉碎阶段,原料粒径越小,表面能增加,浸出速度加快,提取效率增加,但是粒径过小会造成颗粒表面积过大,吸附作用增强,从而降低扩散速度,阻碍辣椒红素色素浸出,这与2.4.1试验结果相一致。

表4 不同预处理工艺获得辣椒红素得率和色价的比较Table 4 Comparison of different pre-treatment conditions on the yield and color value of capsanthin

3 结论

通过讨论不同干燥方式和筛选目数对辣椒红素得率及色价的影响机制,确定辣椒红素最优预处理工艺。结果表明:辣椒红素的得率和色价随着筛选目数的增大而减小,从而确定最优化筛选目数为20目。由于水分含量及颗粒尺寸的影响,原料通过热风干燥(70℃、4 h)所提取的辣椒红素的得率和色价分别为1.23%、68.20,优于真空冷冻干燥最优化条件(48 h)下的 1.00%、55.78。