体能量密度对Ni60/WC激光近净成型形貌和性能的影响

2021-11-05江吉彬汤绍钊练国富陈昌荣冯美艳

江吉彬,刘 畅,汤绍钊,黄 旭,练国富,陈昌荣,冯美艳

(1.福建工程学院机械与汽车工程学院,福建 福州 350118;2.中华人民共和国宁德海关,福建 宁德 352100)

1 引 言

激光近净成形(LENS)技术是典型的金属增材制造技术之一,通过高精度三轴移动平台和精确送粉来完成熔覆过程,成型精度远高于常规的激光熔覆技术,广泛应用在结构复杂、组分异质、高附加值零件的制造和修复。广大科研工作者从成型精度、机械性能、微观组织以及粉末配方等诸多方面对LENS制备的样件性能进行研究。Wang[1]等研究了LENS工艺中悬垂结构机制和角度精度对成型精度的影响,发现LENS技术比单向方式沉积的样件具有更高的几何精度;Nartu[2]等对比了LENS技术和常规电弧熔化制备的Al0.3CoCrFeNi高熵合金,发现采用LENS制备的样件具有更高的屈服强度和更加优异的延展性;Wang[3]等研究了超声波辅助加工对LENS制备的样件机械性能的影响,结果表明UV-A LENS制备的样件显微硬度更高、磨损率更低且弹性模量更大。多数研究人员将激光功率,扫描速度,层间厚度、扫描间距、送粉效率等,都作为关键参数,研究其协同作用下最终获得的成型质量、显微组织和机械性能,研究中各参数间交互作用显著,调控规律复杂难明,而这些参数的物理本质,都指向于单位时间内熔池的能量输入,熔池的能量输入将直接决定熔池内部的热经历,改变成型质量、显微组织和宏观性能表达,研究体能量密度具有重要的工程和研究意义。

一些学者将工艺研究的重点转移到了能量密度这一物理本质上,Yan[4]等研究了能量密度对WC增强马氏体时效钢300的性能影响,发现能量密度的变化对样件的耐磨性能、硬度以及微观组织影响显著。葛亚琼[5]等采用低能量密度工艺在AZ31B 镁合金表面制备熔凝层,发现当激光能量密度为26 J/mm2时,熔凝层晶粒细化程度和 β-Mg17Al12强化相综合强化效果最好,显微硬度最高,耐磨性改善程度最好。李勇[6]等采用选区激光熔化(SLM)技术制备了Hastelloy X合金,发现当体能量密度为50.9 J/mm3时,合金中的孔隙和微裂纹最少,成形效果最好。杨权[7]等研究了激光能量密度对熔覆层表面形貌及稀释率的影响,发现当能量密度在8.49~10.62 kJ/cm2时,金相组织致密,无裂纹、气孔等缺陷。陈秀娟[8]等采用选区激光熔化技术成形Inconel625高温合金试样,结果表明:当能量密度为50~78 J/mm3时,试样的相对密度达到99.5 %以上。

WC颗粒作为一种高硬度的陶瓷增强相,被广泛用于金属-陶瓷复合涂层的制备中,但WC在高能激光的作用下,存在显著的热解倾向[9],导致试样中产生气泡、裂纹[10],研究合理的能量输入大小,有助于在获得良好成型性能的同时,保留更多的WC增强相,提高宏观力学性能,降低缺陷数量。但是目前在激光近净成形技术制备的WC增强Ni基样件中,能量密度这一本征问题对样件的性能影响仍需进一步研究,引入和研究体能量密度,有利于准确揭示LENS增材制造过程的物理本质。本文研究了不同能量密度及相同能量密度下不同送粉参数对于激光近净成形技术制备的WC增强Ni基样件性能的影响规律。

2 试验材料与方法

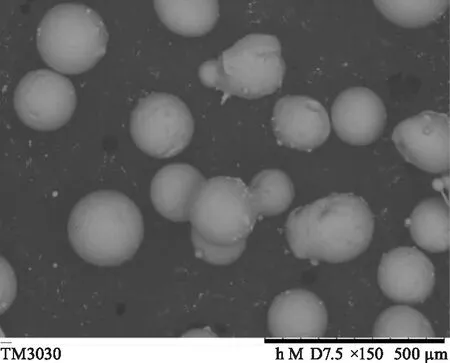

试验所用粉末为粒径44~100 μm的Ni60粉末(见图1)和纳米级别的WC粉末。Ni60粉末的化学组成见表1,混合比例为3 %WC和97 %Ni60(体积分数)粉末混合球磨。基体为10 mm ×20 mm×40 mm 的45#钢。

图1 Ni60粉末SEM图Fig.1 SEM image of Ni60 powder

表1 Ni60粉末的化学成分(质量分数, %)

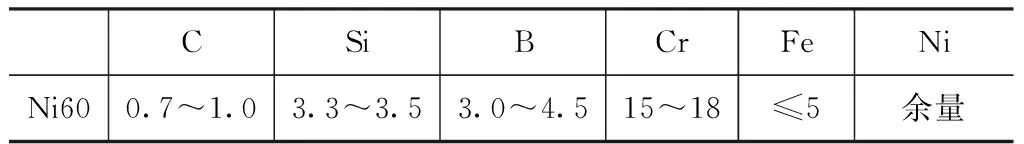

试验设备为Optomec公司的 LENS450系统,具有254 mm×254 mm×254 mm的成型舱室,激光系统是功率400 W的IPG激光器,XYZ轴的移动由电脑控制,设备使用过程中有氩气作为保护气体和载气。LENS系统的示意图见图2。

图2 LENS系统示意图Fig.2 Schematic diagram of LENS system

熔覆前,用无水乙醇将45钢基体表面油污清洗干净,将Ni60/WC粉末置于MITR-YXQM-2L行星球磨机(MITR,Changsha,China)以300 r/min球磨30分钟达到粉末混合均匀的目的,并且将Ni60/WC球磨后的粉末置于真空烘干机在120 °C环境中烘干30 min。用LENS设备(LENS450,OPTOMEC,NM)进行激光熔覆实验,熔覆后的样件随后进行线切割、镶嵌、打磨、抛光和腐蚀。在显微硬度计(MVA-402TS,HDNS,Shanghai)下,加载力为500 gf、保荷时间30 s条件下进行硬度测量,使用三维显微系统(KH-1300,HIROX,China)测量样件剖面宏观图片,使用扫描电镜(TM3030Plus,Hitachi,Japan)下进行金相组织的观察,在UMT-2(UMT-2,Bruker,Germany)下进行摩擦磨损试验,通过白光干涉仪获得划痕形貌,计算出磨损体积。截面图中气孔总面积与截面面积之比定义为缺陷率。

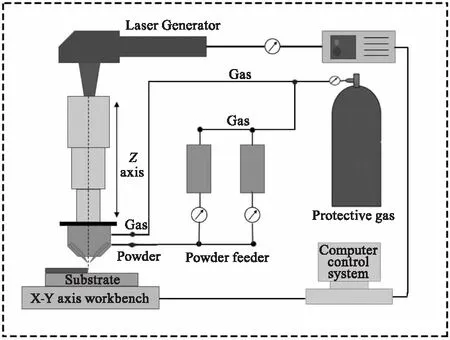

为了研究能量密度、转速和气流量对零件硬度、耐磨性和微观结构的影响,本试验参数设计见表2。样件为为长方体样块,打印的路径见图3。测量样块的尺寸、显微硬度、缺陷率和耐磨性。传递到样块的能量可以表示为激光能量密度E(J/mm3)[11],公计算式如下:

表2 试验参数表

图3 打印路径图Fig.3 Print path

(1)

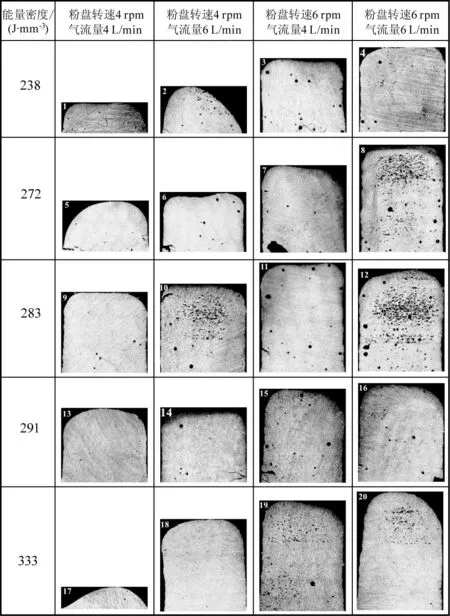

其中,P是激光功率(W);v是扫描速度(mm/s);s是扫描间距(mm);t是层厚(mm)。因为LENS450设备的单位是inch,s=0.018 inch,t=0.012 inch,所以为了计算方便,将公式(1)转换为:

(2)

经计算,有五组能量密度,分别为:238 J/mm3,272 J/mm3,283 J/mm3,291 J/mm3,333 J/mm3。

3 结果与分析

3.1 宏观形貌和缺陷率

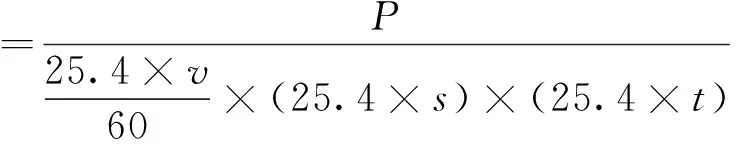

从图4可以看出,激光能量密度和送粉效率对试样的成型效果起到了决定性的作用。在粉盘转速4 rpm,气流量4 L/min的状态下,成型高度随着激光密度先升高后降低[12],缺陷率先降低后升高,都在 291 J/mm3时达到极值。在激光能量输入较低时,所能形成的熔池尺寸较小,随着能量密度上升,熔池体积增大,捕获颗粒的能力上升,成型效率逐步上升,随着输入能量的升高,熔池的最高温度和温度梯度上升,熔融液相的流动性和对流作用增强,有利于熔池内部气体的逸出和释放。当能量输入进一步上升,在送粉速度相对较低的状态下,大量激光能量直接作用于基体,在光压和高速升温过程产生的气压差作用下,激光作用过程产生了大量火花,熔池在溅射过程中损失了大量质量。同时,高能量输入下导致的分解和气化也使得成型效率急剧降低。

图4 样件截面宏观图Fig.4 Macro view of sample cross section

在同一激光能量密度的条件下,提高气流量和粉盘转速都可以提升送粉效率,增加熔池获得颗粒的概率,从而提升成型效率,在所有分组中都观察到了相近的现象。但当送气量增加时,在8、10、12等样品截面的中上部分,都观察到了气泡聚集的现象。试样中气体的主要来源有三,分别是粉体中残留的H2O或表面的吸附气体,保护气体在熔池中溶解再析出,以及熔池中WC相部分分解产生的CO及CO2等反应生成的气体[13],当送气量增大时,熔池中溶解的保护气体增多,更易使样块中的缺陷率上升。在粉盘转速6 rpm,气流量6 L/min的状态下,随着能量输入的增加,缺陷率先增加,在达到291 J/mm3陡然降低,能量输入继续升高后,又有所增加。样块中的气孔缺陷主要来源是增材过程中,熔池尚未逸出的气体组分,能量输入升高会导致增加气体的产生和保护气氛的溶解,但更高的熔池温度又将提高熔池的寿命、粘度和对流强度,更长的时间和更强的对流作用大大有利于熔池中气泡的消除。在两个方面的共同作用下,熔池中的气孔缺陷比例呈现了以上规律,在熔池流动性和寿命有限的情况下,对流作用较弱的情况下,气孔缺陷的比例随着能量密度升高而上升,当能量密度升高到293 J/mm3时,熔池对流作用大幅上升,气泡的合并和逸出概率大幅上升,样块中仅存少了气孔缺陷。当能量密度达到333 J/mm3,熔池温度进一步升高,熔池中组分分解气化分解的概率进一步提高,特别是组分中WC的分解过程,又带来了少量尚未逸出的细小气泡残留。一些样块顶部形状与模型中设计的存在一定的偏差,大部分样品的顶部边缘都存在一定程度的圆角,与设计中的直角边缘不符。这是因为顶部由于热积累,熔池具有更高的寿命和流动性,在保护气体直吹,光压冲击以及重力和表面张力的共同作用下,顶部难以保持原有的设计结构,产生形状误差。通过调节能量密度和送气量,可以直接影响顶部形状精度。13、14号样品获得了较好的顶部形状精度。

从图5中发现,能量密度为272 J/mm3(5#、6#、7#、8#样件)、291 J/mm3(13#、14#、15#、16#样件)和333 J/mm3(17#、18#、19#、20#样件)时每组样件的高度都呈上升趋势。从图中可以发现,高度最高和最低的样件均出现在能量密度为333 J/mm3时,17#(能量密度为333 J/mm3、粉盘转速4 rpm、气流量4 L/min)样件的高度最低,为4.2 mm;20#(能量密度为333 J/mm3、粉盘转速6 rpm、气流量6 L/min)样件的高度最高,为22.7 mm。这是因为当能量密度为为333 J/mm3时,进入熔池的粉末均能被熔化,因此高度随着送粉量的增加而增加,而17#样件因为进入熔池的粉末不足导致重熔,因此样件高度急剧降低。

图5 样件高度图Fig.5 Sample height chart

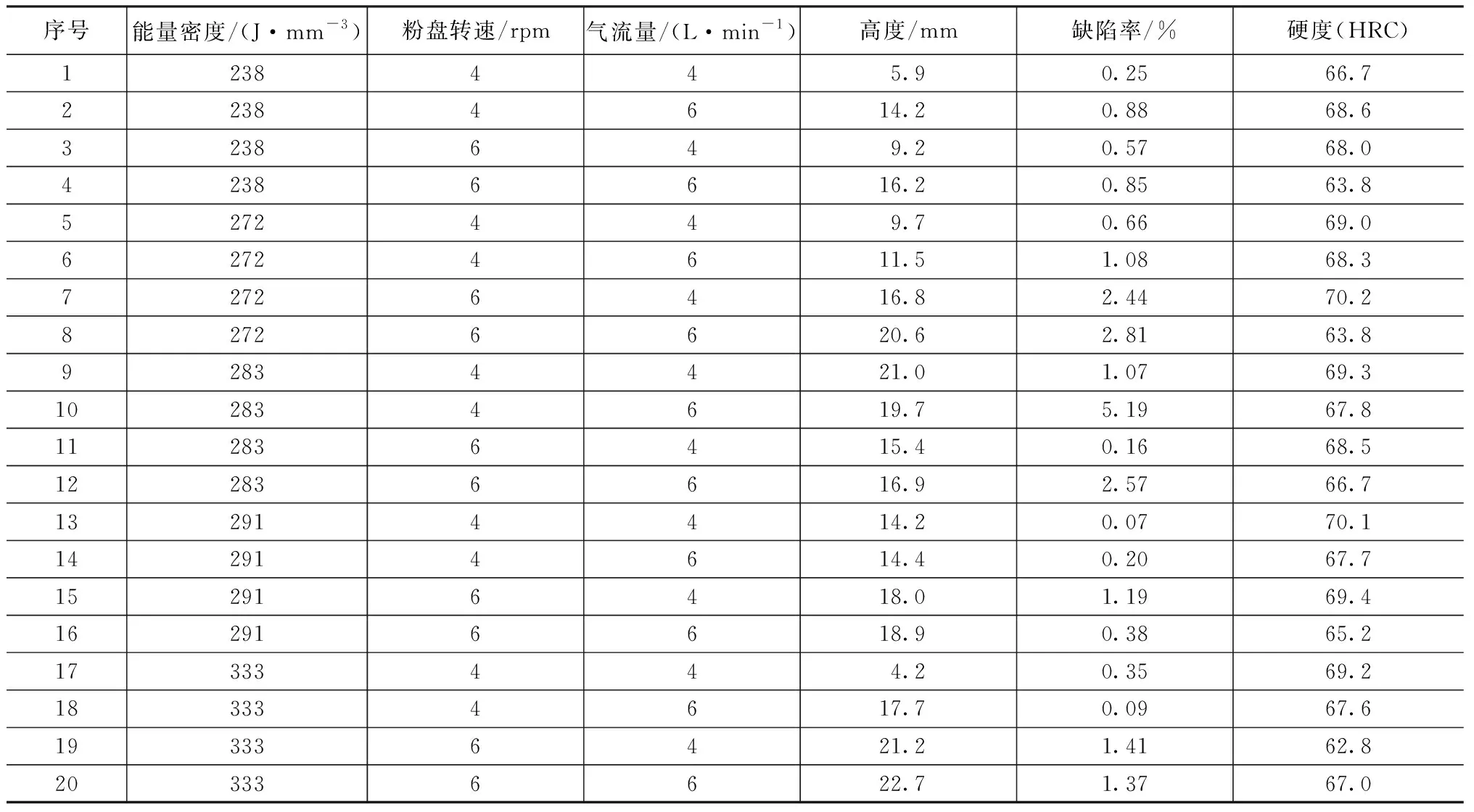

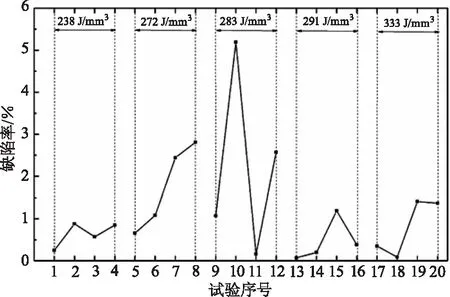

从表3中发现,13#样件的缺陷率最小,为0.07 %,此时能量密度291 J/mm3、粉盘转速4 rpm、气流量4 L/min;10#样件缺陷率最大,为5.19 %,此时能量密度283 J/mm3、粉盘转速4 rpm、气流量6 L/min。从图6可以看出,当能量密度为283 J/mm3时,样件缺陷率出现了较大波动,且在送粉盘转速相同的情况下(9#和10#样件是粉盘转速同为4 L/min,11#和12#样件送粉盘转速同为6 L/min),气流量越大,缺陷率越大,造成此现象的原因可能是气流量过大,导致熔池中进入了大量的保护气体[14]。

表3 样件测量结果表Tab.3 Sample measurement result table

图6 样件缺陷率图Fig.6 Sample defect rate chart

3.2 能量密度和显微硬度的分析

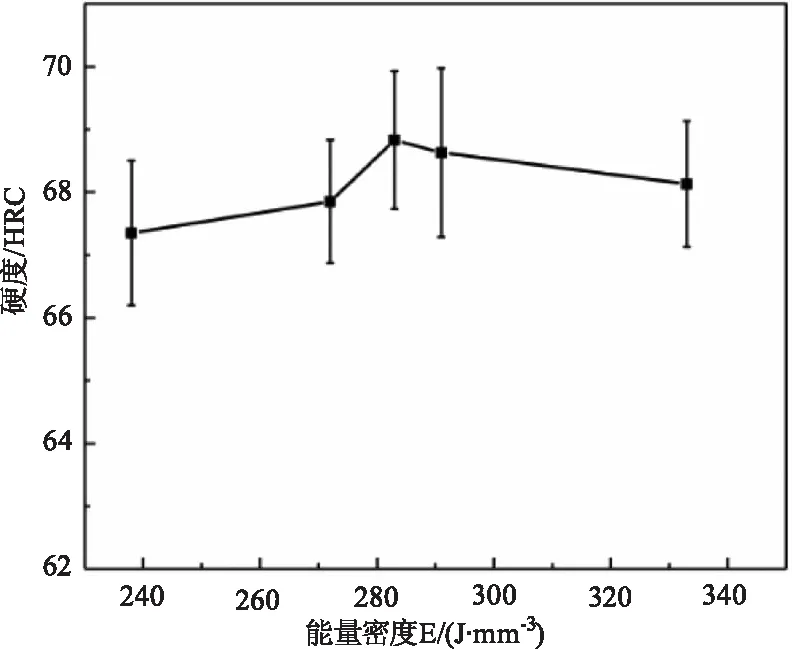

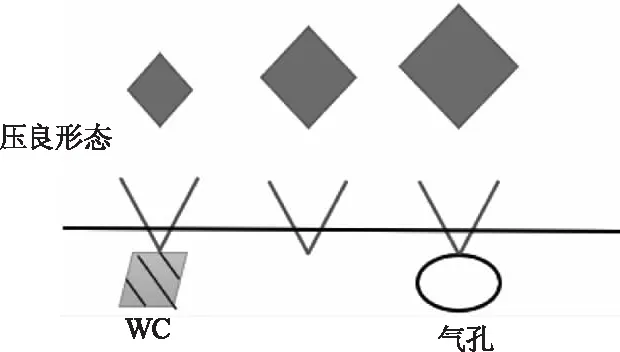

从图7中可以发现,不同能量密度下样件的平均硬度整体上呈现先上升再下降的趋势,这是因为当能量密度升高时,缺陷率降低,成型质量升高,样块的显微硬度增加;而当能量密度过大时,硬质相热损伤增大,反而降低了熔覆层的显微硬度[15]。显微硬度数值存在一定波动,是因为本试验采用复合粉末,且硬度测量方法是在横截面随机取点15个点进行,如图8,显微硬度计的压头打到熔覆层的不同部位(硬质相颗粒、Ni60熔覆层以及气孔)将表达出不同的硬度状态,通过多次随机取样,获得具有统计意义的硬度数据。

图7 显微硬度分布图Fig.7 Microhardness distribution chart

图8 显微硬度检测示意图Fig.8 Schematic diagram of microhardness test

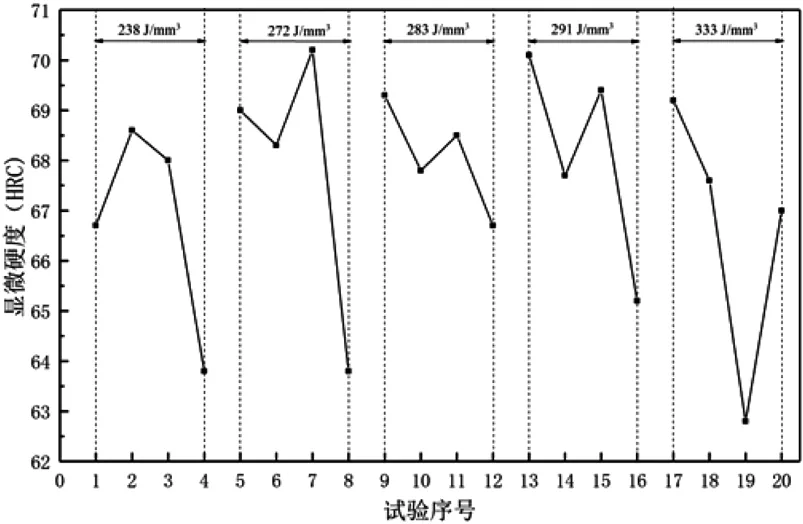

各组能量密度下四个样件的显微硬度见图9,从图9中发现,19#(能量密度为333 J/mm3、粉盘转速6 rpm、气流量4 L/min)样件的硬度最小,为62.8 HRC;7#(能量密度为272 J/mm3、粉盘转速6 rpm、气流量4 L/min)样件的显微硬度最大,为70.2 HRC。当能量密度为272 J/mm3时,相同转速下,气流量越大,硬度越小。能量密度为272 J/mm3时,样块的显微硬度的范围为63.8~70.2 J/mm3。能量密度为291 J/mm3时,相同转速下,气流量越大,硬度越小;相同气流量下,转速越大,硬度越小。能量密度为333 J/mm3时,相同气流量下,转速越大,硬度越小。这是因为气流量与送粉量直接相关,过量送粉可能导致大量粉末未熔,进一步导致熔覆缺陷;且保护气残留导致样件产生气孔,从而降低了样件的硬度。

图9 样件的硬度Fig.9 The hardness of the sample

3.3 能量密度对样块摩擦磨损性能的影响

在德国布鲁克UMT-2下进行摩擦磨损试验,通过白光干涉仪获得划痕形貌,计算出磨损体积,再根据公式3进行磨损率的计算,并且设置磨损参数如下表5所示:

(3)

其中,ΔV为熔覆层磨损体积;F为磨损过程加载力;d为磨损滑动距离。

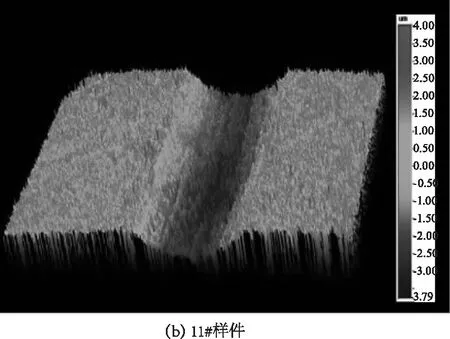

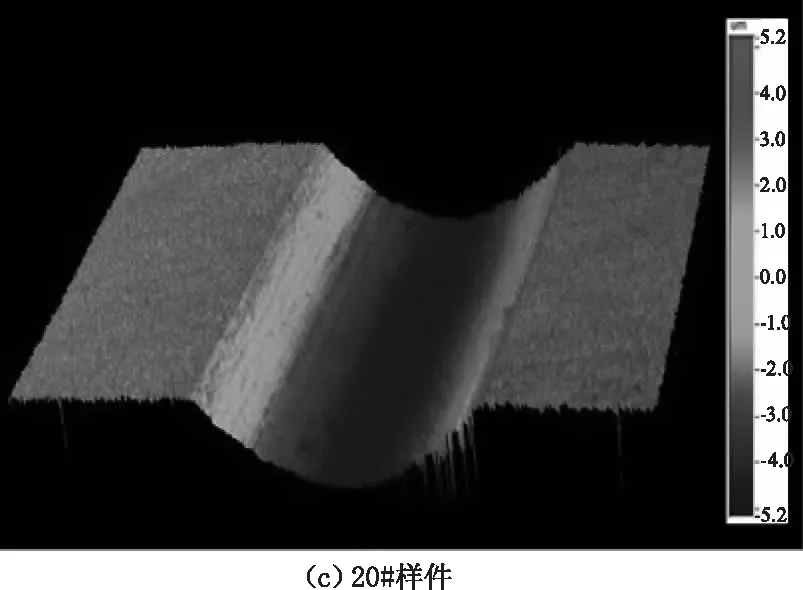

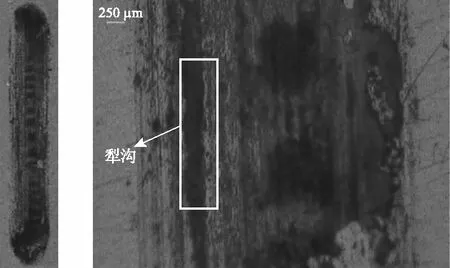

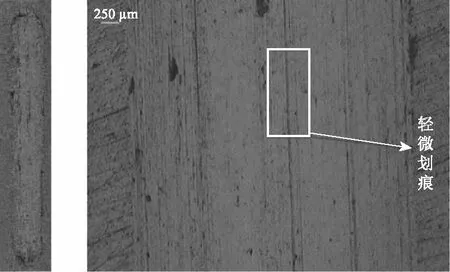

为了探究样件的摩擦磨损性能,对1#(能量密度为238 J/mm3、粉盘转速4 rpm、气流量4 L/min)、11#(能量密度为283 J/mm3、粉盘转速6 rpm、气流量4 L/min)和20#(能量密度为333 J/mm3、粉盘转速6 rpm、气流量6 L/min)样件进行摩擦磨损测试。摩擦磨损测试参数见表5 。摩擦系数及磨损率结果见表6。磨损形貌见图11、图12和图13。从而表6可以发现当能量密度为283 J/mm3时,样件最具有最低的摩擦系数和磨损率。

表5 摩擦磨损参数表Tab.5 Friction and wear parameter table

表6 摩擦系数和磨损率Tab.6 Friction coefficient and wear rate

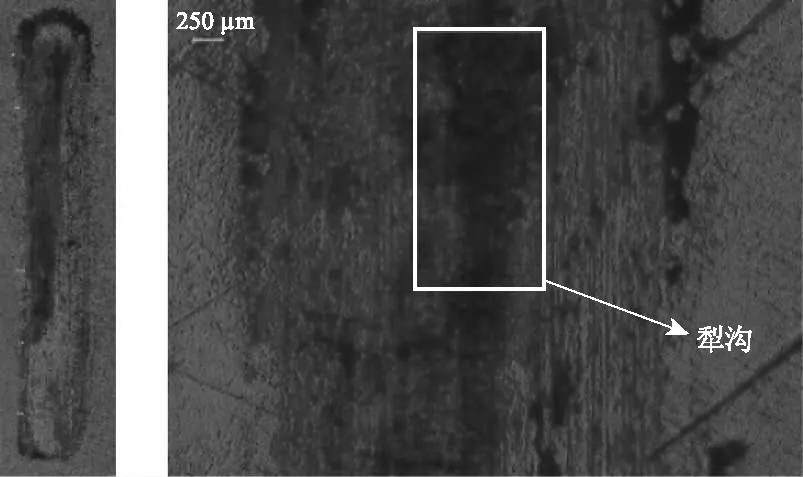

从图12可以看出,1#样件磨损划痕形貌出现部分片层剥落现象,破碎块的剥落坑和清晰可见的犁沟,因此1#样件的磨损机制主要是磨粒磨损[16]。从图12可以看出,11#样件划痕中有较浅的碾压痕迹,因此主要磨损机制为粘着磨损。从图13可以看出,20#样件的摩擦划痕中同时存在细微划痕和犁沟,因此主要磨损机制为粘着磨损和磨粒磨损[17]。

图10 1#/11#/20#样件摩擦磨损图Fig.10 1#/11#/20# sample friction and wear diagram

图11 1#样件摩擦磨损划痕及局部放大图Fig.11 1# sample friction and wear scratches and partial enlarged view

图12 11#样件摩擦磨损划痕及局部放大图Fig.12 11# sample friction and wear scratchesand partial enlarged view

图13 20#样件摩擦磨损划痕及局部放大图Fig.13 20# sample friction and wear scratchesand partial enlarged view

4 结 论

(1)高度最高和最低的样件均出现在能量密度为333 J/mm3时,17#(能量密度为333 J/mm3、粉盘转速4 rpm、气流量4 L/min)样件的高度最低,为4.2mm;20#(能量密度为333 J/mm3、粉盘转速6 rpm、气流量6 L/min)样件的高度最高,为22.7mm。这是因为当能量密度为为333 J/mm3时,进入熔池的粉末均能被熔化,因此高度随着送粉量的增加而增加,而17#样件因为进入熔池的粉末不足导致重熔,因此样件高度急剧降低。

(2)13#样件的缺陷率最小,为0.07 %,此时能量密度291 J/mm3、粉盘转速4 rpm、气流量4 L/min;10#样件缺陷率最大,为5.19 %,此时能量密度283 J/mm3、粉盘转速4 rpm、气流量6 L/min。在熔池流动性和寿命有限的情况下,对流作用较弱的情况下,气孔缺陷的比例随着能量密度升高而上升,当能量密度升高到293 J/mm3时,熔池对流作用大幅上升,气泡的合并和逸出概率大幅上升,样块中仅存少了气孔缺陷。

(3)当能量密度从238 J/mm3到333 J/mm3,样块的显微硬度呈先上升再下降的趋势,当能量密度为291 J/mm3时样块的显微硬度最大,为68.1 HRC;当能量密度为333 J/mm3时样块的显微硬度最小,为66.7 HRC。这是因为当能量密度升高时,缺陷率降低,成型质量升高,样块的显微硬度增加;而当能量密度过大时,硬质相热损伤增大,反而降低了熔覆层的显微硬度。

(4)对1#(238 J/mm3)、11#(283 J/mm3)和20#(333 J/mm3)样件进行摩擦磨损测试,发现当能量密度为283 J/mm3时,样件最具有最低的摩擦系数和磨损率,主要磨损机制为粘着磨损。