基于PLC的自动洗车控制系统

2021-11-05北京联合大学王丰周杨志成

北京联合大学 王丰周 杨志成

针对人工洗车速度低、操作环境差、人工成本高等问题,设计了一种基于PLC的自动洗车控制系统。该系统以欧姆龙PLC为控制核心,实现了自动洗车过程中的变速控制、自动吹扫、自动喷淋、自动吹干、故障报警等功能。为了解决了光电传感器测量距离可调、与PLC兼容的问题,设计并制作了一款光电传感器。为了解决了洗车速度低的问题,利用PLC控制器中的计数器对光电传感器接收信号次数统计,并与比较器中预设的数值进行比较,根据比较值实现精确定位,将原来全程低速变为从定位处开始低速,为洗车节约了时间。

随着汽车时代的到来,原来的人工洗车存在着洗车速度慢、人力成本高、劳动强度大得缺点,预计自动洗车成为洗车业主流。目前,自动洗车大多采用低压电器控制,具有成本低、结构简单、便于维护的优点;而低压电器为主的自动洗车机存在速度慢、故障频率高、适应性差、洗车洁净度不达标等缺点,造成以上问题的原因是传感器兼容性差、低压电器过多、设备振动大、工作环境高温高湿等问题。PLC控制器具有集成度高、稳定性强、兼容性好的优点,以PLC替代低压电器,实现自动化洗车有较高优越性。因此,研究基于PLC的自动洗车系统具有自动化高、洗车速度高、适应性强的特点。自动洗车系统拖拽系统、喷淋系统、擦抹系统和吹风系统组成。通过四大系统的默契配合,可完成对汽车快速清洗。

1 控制系统工作流程及硬件构成

1.1 工作流程

整个系统的工作流程是:洗车工引导驾驶员将汽车开到移动拖拽链上,之后驾驶员将车定位空挡。拖拽链由拖拽电机驱动,其功能牵引汽车驶入洗车房。拖拽链下方有整齐排列从动滚轴,让它与汽车轮胎形成滚动摩擦,减少拖拽电机的阻力。喷淋系统主要由一个水泵和多个电磁阀组成。擦抹系统由3组交流电机和3组清洗滚筒组成,清洗滚筒的外围包裹着一层厚厚的用于擦抹汽车的鸡皮布。待汽车被拖拽进入清洗房间后,喷淋系统启动,控制水泵和喷淋电磁阀的启停,可以对汽车不同位置的冲洗;稍后,擦抹系统启动,清洗滚筒在电机的驱动下,汽车在冲洗过程中,擦抹系统和喷淋系统交互作业,不仅提高洗车速度,还可将冲下的杂物快速洗掉,防止划伤汽车的玻璃和钣金。吹风系统由风机、风道和风口组成,汽车清洗完成后,吹风系统启动,分布在汽车周围的风口同时吹向汽车,汽车快速风干,若在冬天,可考虑增加加热系统。

1.2 硬件组成

全自动洗车系统由触摸屏、PLC、扭力传感器、光电传感器等,还包括电动机,水泵、电磁阀,中间继电器、加热丝等。结构如图1所示。

图1 控制系统结构图

(1)PLC控制器的特点

PLC选用OMRON公司的C级系列产品,其中CPU为CS1HCPU42—E,底板CS1W-BC023,I/O卡采用为输入型CS1W-ID211,输出型CS1W-OC211,模拟量卡为输入型CS1W-AD081-V1作为监控核心,它有如下特点:1)处理速度快,最快处理速度达到0.04μs;2)I/O容量大,最多可达5120个点;3)指令范围广,除基本指令外还包括400余条高级指令;4)软硬件兼容性好。通过以上的特点,OMRON公司的C级系列PLC,不仅能过满足自动化控制系统的运算、容量、特殊需求,还能兼容上位机、多种传感器和各种执行机构的需求。

(2)扭力传感器

汽车的价格千差万别,有的价格高达数百万人民币,一旦洗车中出现问题都不是小事,特别是在擦抹过程中,不能划破漆面和玻璃。因此有必要安装扭力传感器,采用双法兰式静态扭力传感器MC10E-100N,安装在擦抹系统电机的输出轴上,当清洗滚筒与汽车接触时,会形成一定的扭矩,根据扭矩的大小该扭矩让传感器输出标准4~20mA电流信号,该信号反馈给PLC控制器。就能保障滚筒既能擦抹汽车表面,又不至于伤害到车身。

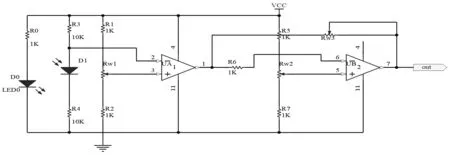

(3)可调测距光电传感器

光电传感器很多,但能直接能和PLC兼容的不多,因为市场上的传感器多为3-12VDC,而PLC要用的是24VDC,PLC对传感器的输出阻抗要求也高,一般的传感器达不到要求。为此,专门设计了光电测距传感器,用于测量汽车在新车间内的具体位置。图2中D0为发射管,D1为接收管。UA和UB是LM324比较功放电路的两个门。UA将采集的信号筛选,不符合的信号切除。UB是将UA将输出的信号电流放大,提高传感器的可靠性。调整Rw1的阻值就是调整U1A要切除的信号标准;调整Rw2的阻值是调整UB要放大信号的门槛;调整Rw3的阻值是调整UB放大信号的放大倍数,放大倍数Au=Rw3/R6,倍数越高,稳定性越强,一般为10倍。

图2 光电传感器电路图

2 控制系统程序设计

2.1 定位控制

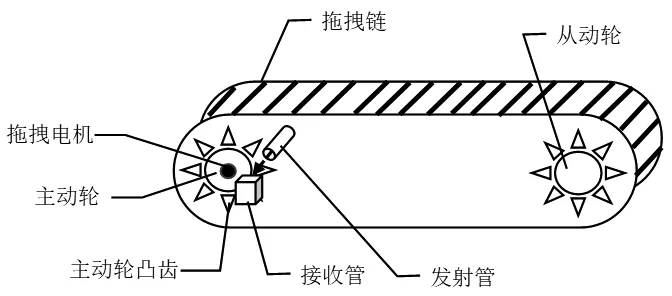

汽车清洗采用流水线作业,这样汽车经过洗车间的过程就是洗车过程,这样设计的优点节约设备,减少投资。为了提高汽车速度,将原来的在洗车间内全程低速行进,而变成高低速结合行进,即在擦抹阶段和吹风阶段低速行驶,而其他阶段高速行驶。这无疑给控制方面带来难度,而变速行进的难度在于精确定位。为了提高定位精度,课题采用发掘PLC控制器的内部特殊继电器众多的优势,利用PLC控制器中的计数器对光电传感器接收信号次数统计,并与比较器中预设的数值进行比较,根据比较值实现精确定位,将原来全程低速变为定位处开始低速,其他时间为高速,节约了洗车时间。具体实现方法如图3所示,在拖拽系统中,拖拽电机驱动主动轮。在主动轮的后方安装一个对射型光电传感器(2号光电传感器)。主动轮上有凸齿,当光电传感器的发射管和接收管之间有遮挡时,传感器输出为0,反之为1。当拖拽电机转动时,就会带动主动轮转动,主动轮的转动就会带动主动轮的凸齿转动,凸齿会对2号光电传感器的遮挡,使得接收管处于通断状态,每个通断都代表主动轮旋转的角度,也能换算成拖拽链带汽车前进的距离。也就能够对汽车在洗车间内精确定位。

图3 定位测量原理图

2.2 PLC程序设计

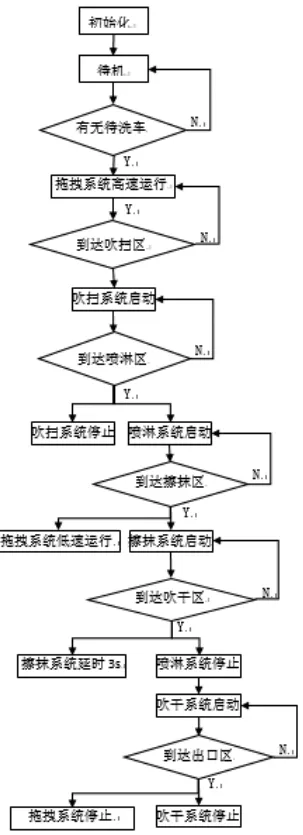

图4为控制系统流程图。

图4 控制程序流程图

系统上电后,程序进行初始化,随后整个系统进入待机状态。如果有汽车需要清洗,驾驶员驾车驶上有拖拽链的洗车平台,0号光电传感器检测到汽车前端,拖拽电机启动并高速运行。拖拽链将汽车载入洗车间。与此同时,2号光电传感器也开始工作,拖拽电机驱动主动轮旋转,主动轮旋转的齿数以将通断的形式,送到PLC控制器中。PLC内部的计数器会对拖拽链的运动情况统计,统计的数量与比较器的预制数数值时比较,当到达预制数数值时,吹扫系统、喷淋系统会相继运行的,当到了擦抹处时,拖拽电机变成低速运行,同步启动擦抹系统,关断吹扫系统。由于拽电机变成低速运行,汽车经过擦抹段的时间相对会变长,同理,擦抹系统对汽车擦抹的时间变长,效果就越好。同样到了吹干阶段,控制系统会启动吹风电机及加热丝。

2.3 PLC选型和I/O口分配

项目采用欧姆龙(OMRON)PLC控制器,它相对于西门子、施耐德不仅具有价格优势,它还有丰富的片上资源,便于开发和应用。关键点它的端子接口比较大,便于配线,对于洗车系统这样集成度要求不太严格场合,更利于组装操作。PLC的I/O地址分配如表1所示。工程师根据表1的I/O地址分配接线即可。

表1 I/O地址分配表

2.4 PLC控制梯形图设计

根据自动洗车的工作流程以及拖拽系统变速运行的特点,采用计数器和比较器联合的方式,编制PLC的梯形图,主程序梯形图(部分)如图5所示。图中计数器CNT0的设置值为#9999,实际中要远比次数小,同样比较器CMP(20)中的比较值也要根据现场测试,然后确定。

图5 主程序梯形图(部分)

3 控制系统调试

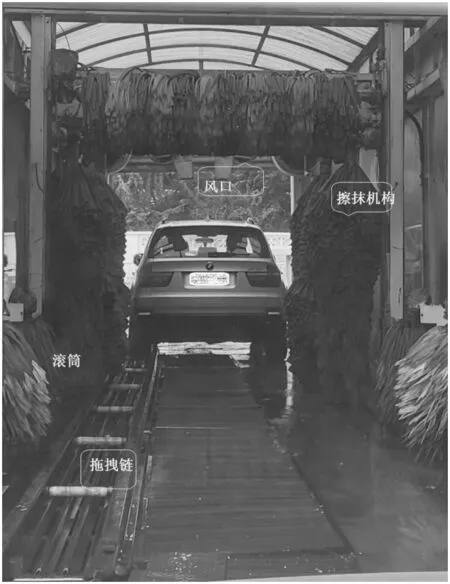

经过对洗车间设备的组装和软件系统测试完成的基础上,需要对整个控制系统进行调试。由此可以发现存在的问题,确保洗车顺利。首先检查硬件设备的组装情况,主要包括对PLC、光电传感器、触摸屏和停止按钮等各设备的上电检查,观察他们的响应状态,最后在联机调试。在整个系统完全排除故障后,才可真车试验。真车试验如图6所示。同时做好应急预案,防治漏水、漏电、运动伤害等。完成上述准备工作以后,对以下系统各项功能进行调试。

图6 洗车试验现场图

(1)自动控制模式下,依次观察、吹扫系统、喷淋系统、擦抹系统、吹干系统的运动状态。

(2)自动控制模式下,按下急停按钮,观察这个系统的运行状态。

(3)在手动控制模式下,观察手动前进的运行状态。

(4)在手动控制模式下,观察手动倒退的运行状态。

(5)设置故障点,观察报警情况。

(6)将汽车污损,通过自动洗车,观察被洗车辆每个部位的洁净度,测试洗车洁净率。

通过试验,对同一车辆清洗,洗车速度由原来的3min20s,缩短为2min55s。节约时间25s。说明变速行进可以提高洗车速度。另外,对以上功能的调试非常重要,但不限于此,做好记录,改善缺点,才能完善洗车控制系统的功能。

结束语:本文论述了一种基于PLC控制的自动洗车控制系统。实现了洗车中的变速行进、提高了洗车速度;采用内部计数器、比较器,减少现场的传感器的安装,避免环境恶劣对传感器毁损而造成的事故;该控制系统已经成功应用于市内某洗车间。实践证明,该控制系统安全可靠,改善洗车人员的工作环境,为洗车店带来较好效益,推广前景十分广阔。