预制装配整体式高架快速路施工技术应用

2021-11-05祁真

祁 真

1. 上海建工二建集团有限公司 上海 200080;2. 上海建筑工程逆作法工程技术研究中心 上海 200080

随着城镇快速化改造的推进,城市高架快速路施工不断展开。传统高架快速路施工通常使用现浇形式,人力、物力耗费大,构件质量也难以保证,同时还容易对环境造成污染[1-2]。现今,随着装配式技术的发展,预制装配整体式结构在城镇高架中应运而生。

1 工程概况

1.1 总体概况

两港大道(新四平公路—S2)快速化工程坐落于中国(上海)自由贸易试验区临港新片区内。工程全长约10.9 km,实施范围西起新四平公路(桩号K0+000.000),东至老芦公路以东,接两港大道现状跨线桥(桩号K10+930.773)。

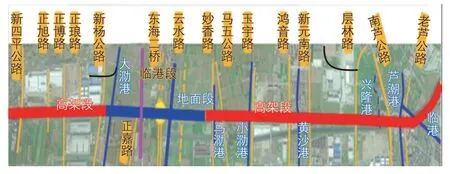

两港大道道路规划红线宽度为60.0~99.5 m,主线道路采用高架桥形式,道路等级为城市快速路,设计速度为80 km/h,采用双向六车道规模;地面道路等级为城市主干路,设计速度为50 km/h,采用双向六快车道+两慢车道规模。两港大道全线共设置4对匝道,分别在妙香路西侧、鸿音路东侧、重霄路东西侧、奔腾路东侧设置1对匝道,如图1所示。

图1 总体布置示意

1.2 装配式概况

工程采用装配式桥梁技术,现场除承台及桥面板现浇外,立柱、盖梁、小箱梁均为工厂化预制,现场拼装,预制装配率高达95%。

预制立柱采用C40自密实高性能混凝土,工程标准立柱尺寸为1.6 m(横桥向)×1.8 m(顺桥向),当立柱长度大于14.1 m或单根起吊质量大于130 t时采用分段预制。

预制盖梁采用C40自密实高性能混凝土,大挑臂双柱墩形式,双柱外边宽7.5 m,盖梁挑臂呈梯形,下边长8.484 m,上边长8.754 m,盖梁顺桥向宽2.0 m。标准段中墩的支座垫石及抗震挡块和边墩盖梁的构造不同。本工程部分盖梁进行了分段,分段盖梁均为湿接盖梁,分段盖梁一侧架设临时支墩。

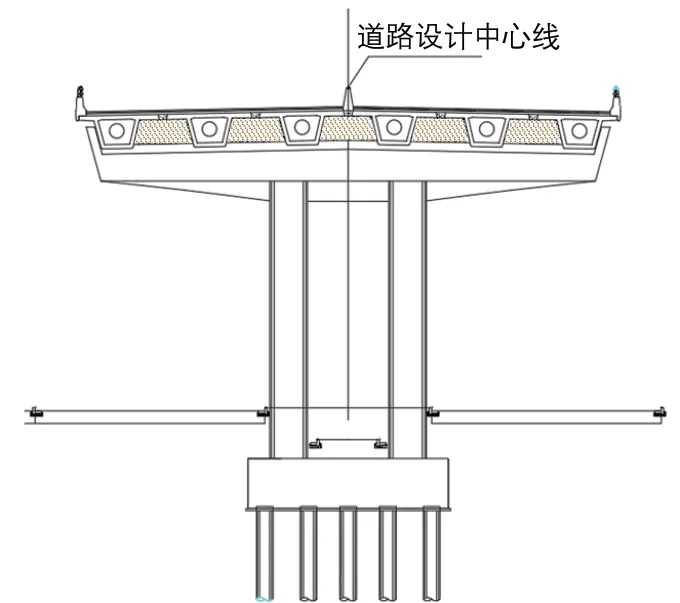

标准段上部结构采用先简支后连续预应力小箱梁。小箱梁采用C60自密实高性能混凝土,预制小箱梁标准跨径25~30 m,梁高1.6 m,2~5跨为一联,顶板厚20~30 cm,腹板厚19~32 cm(图2)。

图2 主线高架标准段预制结构横断面

2 装配式高架桥工艺技术难、特点

1)工程采用全预制装配式技术,预制装配率高达95%,具有预制范围广、体量大、类型多、危险性高、工期紧迫的特点。

2)预制构件多为超长、超宽、超重构件,单根立柱最高达14.471 m,重达149.77 t;单片盖梁最重达247.9 t。制作加工计划与现场实际需求计划较难匹配,构件运输问题也较为突出。

3)预制装配式高架桥对构件安装精度要求高,装配施工需严格控制误差,对承台预留钢筋精度要求高。

4)预制构件拼装施工风险高、工艺复杂。在跨路口、跨河道、地面桥梁改造、匝道等节点处施工难度大,需对交通组织、吊装顺序、施工工艺、临时支墩设置等方面进行充分的考虑、设计。

3 预制装配整体式关键工艺

工程总体施工流程:桩基工程施工→承台施工→立柱施工→盖梁施工→箱梁施工/组合梁施工→附属结构施工。

3.1 预制立柱吊装技术

3.1.1 立柱预埋钢筋安装

承台施工采用现浇形式,立柱采用预制形式,两者采用预留钢筋形式连接,因此,钢筋的定位尺寸至关重要。为确保预留钢筋位置的精度,采用定型整体钢筋模块来进行控制。

1)定位架设计:主筋定位面板采用1.6 cm厚钢板制作,中间开口作为混凝土振捣口。钢板外边尺寸为1.8 m×1.6 m,内口尺寸为1.26 m×1.06 m。面板上预留钢筋定位孔,每个孔位处开孔φ48 mm(内径),并设置角钢限位板。

2)安装流程如下所述。

① 在绑扎承台钢筋时,立柱预埋钢筋处顶面纵横向钢筋先不绑扎,对立柱预埋钢筋骨架底部进行初步定位,将方钢精确安放于绑扎后的底层钢筋上,通过4处勾头螺栓与底层钢筋进行连接固定。

② 吊放立柱预埋钢筋模块,通过配套定位装置固定架体,确保立柱预埋钢筋骨架底部平面定位无偏差(图3)。

图3 预埋钢筋骨架底部定位设计

③ 铺设立柱预埋钢筋处承台纵横向顶面钢筋,之后安装定位面板,将定位面板整体搁置于预埋钢筋模块上固定,准确定位单根立柱预埋主筋相对位置,连接牢固。通过千斤顶调节主筋定位面板标高,将模块钢筋与承台钢筋焊接固定(图4)。

图4 定位架平面位置调整示意

④ 在承台混凝土浇筑过程中,对定位架进行监测,如复测出轴线偏位情况,可通过钢管顶托进行平面位置调节;复测预留筋顶面标高,通过千斤顶进行调节,确保立柱预埋钢筋的精准定位。

3.1.2 立柱吊装

本工程预制立柱吊装选用1台350 t履带吊(主臂30 m,配350 t吊钩)作为吊装设备,其标准立柱尺寸为1.6 m(横桥向)×1.8 m(顺桥向),预制立柱单吊最大质量为150 t。

1)吊装准备工作:首先将承台面凿毛并清理,放置中心垫块,接着安装止浆环和钢垫片,最后安装挡浆模板。其中止浆环安装在橡胶环上部,其位置应在插筋以下30 cm。

2)立柱卸车:履带吊在吊装点就位后,运输车辆驶入吊装作业半径,采用尼龙吊带起吊立柱并将其搁置于支架和轮胎(帆布垫)上。

3)立柱翻身:将卸扣与立柱顶端预埋吊耳连接,立柱底端放于帆布垫之上,吊钩缓慢提升预制立柱至一定高度后同步回转,在立柱将要处于竖直状态前,缓慢提升吊钩,避免钢丝绳处于松弛状态,保证立柱竖直状态后不发生晃动。

4)立柱试吊:立柱由吊机旋转吊起,运至承台位置,将立柱套筒对准承台预留筋,调整标高及限位后吊起。

5)承台坐浆:承台凿毛面清理湿润后,采用C60高强砂浆进行坐浆。铺浆时注意保持止浆环略高于浆液面。

6)立柱就位:坐浆完成后第2次就位立柱,立柱沿倒角限位板下放,确保四周都有浆液挤出,保证坐浆密实,复测轴线及垂直度进行最终精调。

7)灌浆套筒连接:出浆口安装L形管,拌制灌浆料,套筒灌浆料采用100 MPa高强无收缩水泥基灌浆料,从灌浆套筒下注浆孔注入,当浆液呈整股状从L形管口流出时,进行封堵。采用L形管可以防止封堵过程中的浆液回流,以L形管内液面下降不超过5 cm作为判断依据,保证套筒内密实度。

3.2 预制盖梁吊装技术

3.2.1 预制盖梁吊装

预制盖梁吊装选用1台350 t履带吊(主臂30 m,配350 t吊钩)作为吊装设备。标准盖梁挑臂呈梯形,下边长8.484 m,上边长8.754 m,盖梁顺桥向宽2.0 m,预制盖梁单吊最大质量为250 t。

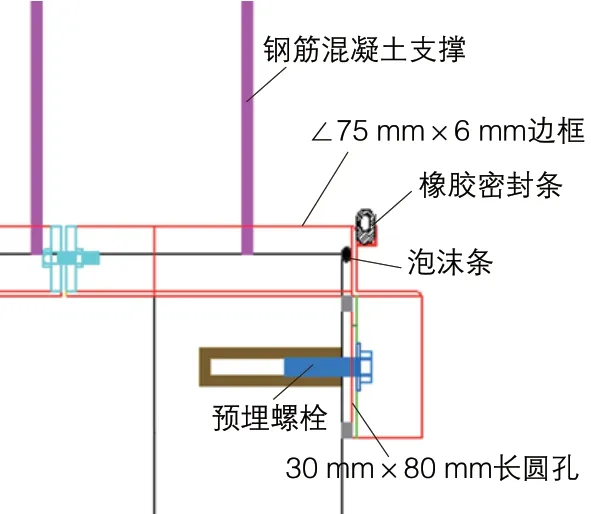

1)吊装准备:立柱顶面清理湿润,安放调节垫块,安装挡浆模板(图5)。分段盖梁一侧设置临时支墩。

图5 挡浆模板示意

2)卸车试吊:履带吊在吊装点就位之后,运输车辆驶入吊装作业半径范围内,再直接起吊回转至立柱上方进行试吊。

3)坐浆就位:试吊完成之后,对立柱顶面采用C60高强无收缩砂浆坐浆,将盖梁进行二次就位,同时复测轴线标高。

4)重力灌浆:本工程盖梁与立柱的连接采用金属波纹管模块重力式灌浆,灌浆料为TZH 10.0型钢筋接头灌浆料。在盖梁顶部运用注浆漏斗或人工倾倒的方式,待漏斗内浆料流完或残余少量浆液液面不再下降时,移走漏斗,盖梁顶部钢管内液面在第1次灌满后,随着内部气泡的排出,浆料会略微下沉,应及时补浆(此过程持续约5 min)。如漏斗内剩余较多浆液,则需采用钢棒从管顶插入疏通,排出空气后继续注浆。

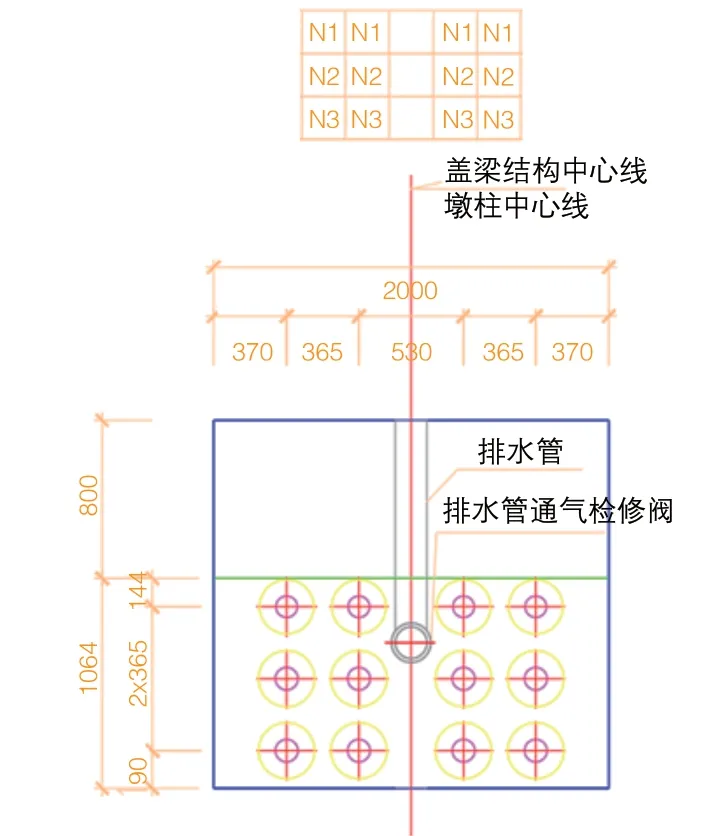

5)盖梁张拉顺序:先张拉2根N2号钢束和4根N3号钢束并灌浆封锚→运输至现场吊装定位→待盖梁立柱连接套筒灌浆固结后张拉2根N2号钢束与4根N1号钢束。通过控制张拉力,控制张拉的预应力束,同时记录张拉伸长值,作为校核依据(图6)。

图6 盖梁张拉

3.2.2 分节盖梁湿接缝支持体系

盖梁湿接缝临时支墩采用4根钢管柱,长32 cm,壁厚2.2 cm,平面布置1.8 m×1.8 m,标准段长度6 m,钢管之间桁架采用20#槽钢,槽钢竖向最大间距1.8 m。

支架上面采用双拼32a#工字钢作为分配梁,顶上铺设24a#双拼槽钢分部布置间距45 cm,槽钢上铺设厚1.5 cm铁板,顶上布设顶托,顶托底加钢管底座,长4.8 cm、壁厚3.6 mm,顶托用来控制钢模板高度。

3.3 预制小箱梁吊装技术

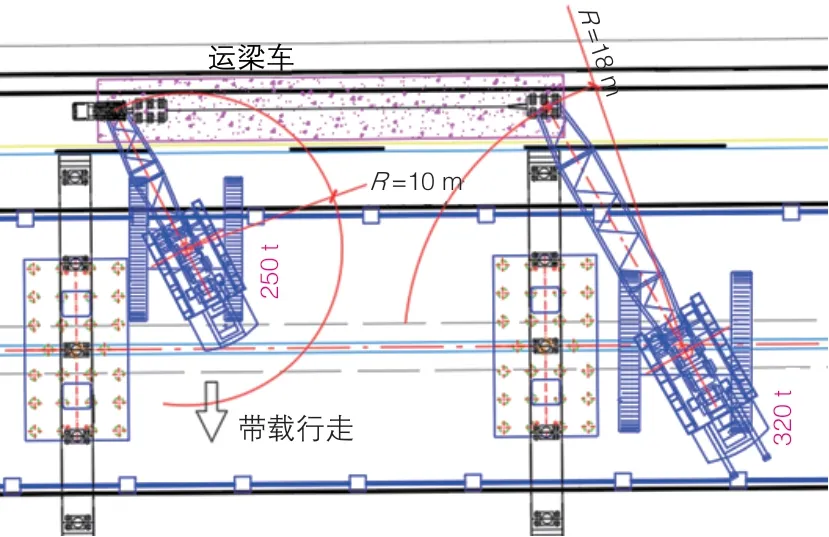

小箱梁吊装选用2台350 t履带吊进行双机抬吊。均为主臂工况,臂长30 m。预制小箱梁标准跨径25~30 m,梁高1.6 m,2~5跨为一联,顶板厚20~30 cm,腹板厚19~32 cm。 最大构件质量为142 t。在跨径内小箱梁从北向南吊装(图7~图9)。

图7 小箱梁吊装平面布置示意1

图8 小箱梁吊装平面布置示意2

图9 小箱梁吊装平面布置示意3

小箱梁按桥墩墩位、跨度、支座标高复测→支座的安装、检验→吊车就位→起吊→移梁就位→移机对中就位→复测的顺序开展施工。

小箱梁吊装前,根据各临时支座高程测量数据,利用木模板及钢板,配置不同厚度的临时支座衬垫,精度控制在±1 mm。

临时支座采用砂箱,采用φ194 mm×10 mm的内圆管和φ219 mm×10 mm的外圆管,钢管的顶部(底部)焊接260 mm×260 mm×10 mm的钢板,外圆管底部开设2个M20 mm×30 mm的泄砂孔。砂箱高度可调,压实后的砂箱高度控制在30 cm。卸载拆除时拧开M20 mm×30 mm的泄砂孔螺栓,并配置高压水枪进行冲洗,促使细砂从泄砂孔流出后卸载取出临时砂箱支座。

4 装配式高架桥工艺注意要点

1)设计方面:结合现场地质条件与实际情况,进行装配式高架桥梁构件质量设定,在施工过程中及时对相关节点进行优化。

2)吊装方面:做好地基承载力的复核,保证吊装的安全可行性。安排夜间进场和吊装时,现场配合交警协调交通工作。双机抬吊操作难度较大,吊装前需对作业人员进行全面交底。

3)质量方面:严格控制现浇承台与预制立柱插进尺寸精度。预制构件连接节点灌浆质量饱满度的控制也十分关键。预应力张拉时保证张拉轴线精度,严格控制张拉持荷时间,张拉压浆期间的温度控制也十分重要。

4)安全方面:施工期间主要的重大危险源为高空作业、吊装作业、动火作业等,针对作业人员要做好全面交底,在施工作业期间保证安全。

5 结语

通过本工程对预制装配整体式高架快速路施工技术的运用,积极开展绿色化装配式建筑工程施工。预制装配式桥梁钢筋加工智能化,构件预制工厂化,施工程序标准化,使施工质量得到保障;减少人材机的成本投入,绿色环保,极大地减少了施工过程对周边环境的影响,降低了对交通的阻碍程度,使得桥梁建造周期大大缩短。本工程运用的相关经验可在类似工程中推广。

[1] 杨华雄.整体预应力装配式板柱建筑的设计与施工[M].北京:中国计划出版社,1996.

[2] 严薇,曹永红,李国荣.装配式结构体系的发展与建筑工业化[J].重庆建筑大学学报,2004(5):131-136.