综合管廊标准化快速施工技术

2021-11-05王天野郭少杰

王 鹏 王天野 郭少杰

中国二十冶集团有限公司 上海 201900

1 标准化快速施工的思路

综合管廊标准化快速施工主要包括钢筋骨架加工的工厂化、现场安装的模块化装配,以及内模体系安装的简洁化。通过把钢筋制作和安装的主要作业内容转移到工厂完成,有效地降低了施工人员长时间在基坑内作业的安全风险[1-2]。现场安装时,采用运输车辆将初步绑扎的钢筋骨架运至施工现场分段吊放就位,穿插纵向钢筋后形成完整、稳定的钢筋骨架。对于模板及支护体系,则采用整体搭设施工,最后进行整体混凝土浇筑。

2 钢筋骨架整体标准化施工

2.1 钢筋骨架整体绑扎技术

1)钢筋网片翻转加工操作台搭设。首先对钢筋加工场地进行硬化处理,之后搭设管廊横向钢筋网片翻转加工操作台,操作台长约为网片高度的2倍再加1.0 m,高约80 cm,宽约60 cm。台面板宜采用脚手板铺设,操作台数量与钢筋网片墙体及隔墙钢筋设置相符。除此之外,在操作台中间用脚手管搭设钢筋网片翻转门架,并安装定滑轮及绳索,用于翻转钢筋网片。

2)钢筋骨架横向网片,系按照钢筋设计图加工钢筋构件,之后在操作台上按照钢筋设计图,以点焊的方式连接组拼钢筋网片,单面点焊完毕后翻转点焊另一面,使其形成形状稳定的管廊横向钢筋网片。图1为管廊钢筋骨架横向网片翻转加工示意。

图1 管廊钢筋骨架横向网片翻转加工示意

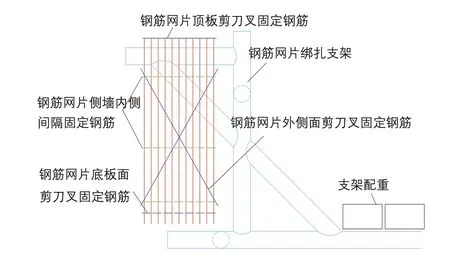

3)点焊成形的钢筋网片,由人工抬放挂到钢筋网片绑扎支架上。支架用φ150 mm无缝钢管焊接加工,具体可见图2、图3。

图2 管廊钢筋骨架绑扎及支架正立面示意

图3 管廊钢筋骨架绑扎及支架侧立面示意

2.2 模块组拼

1)先在加工成形的骨架侧墙外侧呈剪刀叉绑扎临时固定钢筋,之后在骨架内侧底板、顶板呈剪刀叉绑扎临时固定钢筋,此外还需在内侧底板、顶板及侧墙(隔墙)绑扎钢筋网片间距控制钢筋,间距控制钢筋每一面不少于2道。

2)用叉车将绑扎完毕的钢筋骨架移出支架,运至吊装场地摆放,现场进行安装施工时,采用吊车及平板车将其运至现场施工。初步形成管廊钢筋骨架的模块可采用铁扁担逐段吊装。装入平板运输车辆的骨架,必须绑扎牢固,以防运输途中钢筋骨架变形。

2.3 钢筋骨架现场安装技术

1)运至施工现场的钢筋骨架模块,逐节吊放至安装部位后,准确调整钢筋骨架的位置,使钢筋骨架安放平稳,外侧边缘顺直,每节钢筋骨架之间的间距必须符合相应的设计要求。

2)安装摆放钢筋骨架模块,必须结合纵向钢筋构件长度进行。如纵向钢筋长度9 m,则摆放钢筋骨架模块长度宜控制在8 m,以便于穿插纵向钢筋。

3)钢筋骨架模块摆放完毕后,及时由下至上穿插纵向钢筋并绑扎,先穿插底板纵向钢筋,之后穿插侧墙(隔墙)钢筋,最后穿插顶板钢筋。由于顶板较高,操作人员穿插钢筋时可借助由脚手管搭设而成的操作平台进行。绑扎作业人员在钢筋骨架内或上部作业时,必须在加垫的木夹板上操作。

4)纵向钢筋穿插后逐点随时绑扎,之后适时拆除加工钢筋骨架模块时安装的剪刀叉固定钢筋和间距控制钢筋,以再次用于加工钢筋模块。

5)整段钢筋骨架绑扎完毕后,可根据设计要求安装预埋铁件、配管等。

3 综合管廊结构内模标准化施工技术

在管廊主体标准段结构施工中,无论管廊的结构形式是单舱、双舱还是三舱,均可按照管廊设计的断面尺寸,采用模板安装施工。为加快施工速度,按照管廊标准段设计一种装配式可移动内模,并分节采用装配式可移动管廊内模及支架。在钢筋绑扎时,可同时进行支架及内模分节加工,待钢筋骨架实施整体绑扎后,逐节将加工的节段式移动管廊内模及支架吊放至基坑内,由人工推入预定位置,连接支架,调节顶丝伸出内模,锁紧模板,封堵端头(变形缝处)模板,之后由下至上连续整体浇筑管廊。

3.1 装配式可移动内模支架基础

3.1.1 轨道基础设置

轨道基础采用C30钢筋混凝土浇筑,具体宜参照图4设置,配筋、间距、埋深、外形尺寸等参数,应根据地基承载力、施工荷载、节段式移动管廊内模及支架自重及其承载的管廊顶板自重计算确定。

图4 综合管廊装配式可移动内模及支架体系示意

3.1.2 轨道基础柱

轨道基础柱采用10#或12#槽钢代替,也可根据上部荷载计算确定。基础柱在相应位置采用10 mm厚普通钢板焊接设置轨道支托牛腿,牛腿尺寸根据其承受的上部荷载计算确定。基础柱安装采用吊挂钢线控制位置,要求基础柱位置准确,支托牛腿顶面高程与管廊内底高程相符。

3.1.3 行走轨道

采用10 mm厚普通钢板焊接加工,每节轨道长度按6 m设置,轨道宽度40 mm,轨道高200 mm。在轨道侧面与基础等间距设置安装孔,针对轨道与基础柱安装,至其交叉处用4个10.9级φ10 mm高强螺栓紧固连接。轨道接头宜设置在基础柱牛腿面处。

3.1.4 行走滚轮

行走滚轮采用滚轴轴承加工,轴承外径200 mm,内径95 mm,厚度45 mm,轴承两侧焊接5 mm厚环形挡板,轴承中间用长200 mm、直径95 mm的圆钢加工滚轴,两端加工丝扣穿入轴承。行走滚轮加工组装完毕后,通过支架、滚轮连接件及高强螺栓安装在支架上。

3.2 装配式可移动内模支架体系

该装置由两部分组成,分别为管廊内模和支架。其中支架采用壁厚为4.5 mm的100 mm×100 mm方钢管加工;内模分别采用漆面木夹板、壁厚为3.5 mm的50 mm×50 mm方钢管以及脚手钢管螺旋顶丝加工。

1)支架采用壁厚为4.5 mm的100 mm×100 mm方钢管,根据支架所在管廊舱室尺寸加工,每节支架长度约3.0 m,由水平杆和立杆焊接而成。为调节腋角模板需要,其中上部两腋角处水平杆需旋转45°。

2)内模用厚度为18 mm的优质漆面木夹板加工,背楞采用壁厚为3.5 mm的50 mm×50 mm方钢管呈“井”字形交叉焊接,木夹板通过自攻螺钉与背楞连接固定。内模边缘设置45 mm×45 mm等边角钢,木夹板通过自攻螺丝与角钢连接固定。

3)支架在相应位置钻孔安装螺旋调节顶丝,螺旋调节顶丝的固定钢板与支架及模板背楞焊接。

4)支架及模板背楞,采用除锈、涂刷2道防锈漆防腐,螺旋调节顶丝采用黄甘油润滑。

5)管廊变形缝处的端头模板,宜加工成钢模板后进行封堵。

3.3 装配式可移动内模支架安装及使用

基础设置、钢筋骨架整体绑扎及预埋铁件安装完毕,轨道加工安装完成,管廊内模、支架、滚轮组装完成,分节进行管廊内模及支架安装,步骤如下:

1)进行轨道安装,要求轨道顺直,严格控制轨面标高,并与管廊内的底高程相符。第1节管廊轨道应长于拟施工管廊5~6 m,以便节段式移动管廊内模及支架分节临时就位。

2)逐节将节段式移动管廊内模及支架吊入基坑,及时推入预定位置,安置车挡(将三角形铁块安置在支架行走滚轮下),用φ10 mm普通螺栓及劲板连接支架,使节段式移动管廊内模及支架连接成整体。

3)调节螺旋顶丝,并伸出模板(其先后顺序为:侧墙模板→顶板模板→上腋角模板→底板模板→下腋角模板→底板模板浇捣口封堵),用φ10 mm普通螺栓连接锁紧2节模板,使管廊内模连接成整体。

4)单舱管廊节段式移动管廊内模及支架就位连成整体后,在封闭外模前,安装三接头对拉螺栓;双舱管廊间隔墙对拉螺栓安装,应在其中的一舱节段式移动管廊内模以及支架就位连成整体后,并在安装另一舱节段式移动管廊内模及支架的过程中,与内模以及支架逐节配合安装三接头对拉螺栓,此外,同时进行支架连接,使支架逐节连成整体。

5)单舱及双舱节段式移动管廊内模及支架安装完毕后,适时封闭外模,紧固内、外模对拉螺栓,同时调整内模净距使其规方,之后及时封堵、安装端头模板。

6)底板模板在50 mm×50 mm方钢管网格内预设0.2 m×0.4 m长方形振捣孔,孔口长边方向与管廊纵向中心垂直。浇筑底板混凝土,振捣孔满溢后,用与底板相同的模板封堵振捣孔。

4 结构整体浇筑及养护

1)管廊内、外模板支护、紧固、验收后,开始浇筑混凝土,管廊浇筑必须分层进行,并及时振捣。

2)浇筑底板混凝土,在管廊内通过模板上预留的振捣口振捣,底板混凝土满浇、振捣后,逐一用木夹板从管廊下游(标高相对较低处)牢固封堵振捣口。

3)在底板模板轨道基础柱纵向连线方向间断处,浇筑底板混凝土,振捣孔满溢后,与振捣孔同时封堵,封堵方法相同。

4)由于管廊底板留有轨道基础柱,模板不易封闭严密,为了防止漏浆给管廊实体造成不必要的缺陷,底板混凝土满浇后,宜进行必要的技术间歇,间歇宜在混凝土初凝前结束。

5)侧墙及顶板浇筑应均匀布料,充分振捣,严禁欠振、漏振。

6)管廊混凝土浇筑完毕后,适时进行养护。养护3~5 d后,先拆外模,之后逐段移出内模及支架。内模移出后,采用钢管(顶部设置螺旋调节顶丝及方木)间隔1.0 m支顶管廊顶板,并继续养护直至达到设计要求。内模拆除逐段进行,先拆连接螺栓,之后按照腋角模板、底板模板、侧墙模板和顶板模板的顺序拆除。对于侧墙模板拆除,先将三接头对拉螺栓两头卸掉,之后旋转调节顶丝,使模板逐渐脱离墙体5~10 cm,之后方可缓慢、逐段地将节段式移动内模及支架移出管廊。

5 结语

综合管廊标准化快速施工技术具有工艺、结构简单,易于操作,可有效降低施工人员的劳动强度,并可取消施工缝留置、减少工序、提高工效、节省施工成本,可在使用过程中随时进行维护、保养等优点,对于类似工程有一定的借鉴意义。

[1] 胡孝忠.城市地下综合管廊现浇施工技术[J].智能城市,2021,7(2):111-112.

[2] 陈古龙,邱永钦.基于综合管廊移动模板支架施工技术研究[J].广东建材,2021,37(1):61-63.