大型风电齿轮箱润滑点油量的仿真分析*

2021-11-05吕腾超李兴林胡海滨高远俊

吕腾超,孙 开,李兴林,胡海滨,高远俊

(1. 杭州前进齿轮箱集团股份有限公司,浙江 杭州 311203;2. 杭州轴承试验研究中心(联合国援助)有限公司,浙江 杭州 310022;3. 机械工业轴承产品质量检测中心(杭州)ISO/IEC 检测/校准 CNAS L 0309,浙江 杭州 310022)

1 前言

风电齿轮箱的轴承、齿轮润滑基本为强制润滑,采用的齿轮油粘度高,管路设计布置复杂,工作温度和压力变化大。为此,润滑系统的设计需要综合考虑油粘度、管路的布置、温度和压力值等因素,保证润滑的有效性,避免轴承、齿轮因润滑不良导致失效的情况发生[1]。

本文根据齿轮箱各润滑点布置和管路,利用流体分析软件建立润滑系统的仿真模型,对各润滑点油量进行模拟仿真分析。根据仿真结果了解进口流量、外部环境温度、油管内壁粗糙度对喷油口喷出量的影响,对润滑系统的油路进行深入分析,探索各指标之间的联系,为大功率风电齿轮箱润滑点的流量设计提供理论依据。

2 润滑点布置和管路

根据风电齿轮箱齿轮、轴承的功率损失,计算出各润滑点的需求流量,进一步设计各润滑点的位置和管路。为了进一步模拟各润滑点的流量,根据齿轮箱的油路设计了流量分配装置,如图 1。

图1 流量分配装置

3 建立仿真模型

根据图 1 流量分配装置将整个结构分为六个润滑部分进行研究,把相邻的结构组成润滑共同体进行分析,能够更加清晰地总结出相应的规律,便于之后对于润滑特性的研究,因此可以基于此对最终所建立的模型进行分析。将最终结构分成润滑分配点 1,润滑分配点 2 和 3,以及润滑分配点 4、5 和 6 三部分,分别如图 2、3、4 所示。图 2 包含了 TR1 齿圈、TR1太阳轮、一级行星轮轴承、一级行星架轴承 RSB、一级行星架轴承 GSB、TR2 齿圈、二级行星架 RSB 以及进油环损失。图 3 包含 TR2 太阳轮、TR1 花键、TR2 花键、二级行星轮轴承、二级行星架轴承 RSB、中间轴轴承 RSB、进油环损失以及 TR3 齿轮。 图4 包含高速轴轴承 GSB1 和 2、TR2 齿圈、高速轴轴承 RSB、中间轴轴承 GSB、滑环轴承、泵齿轮以及泵轴轴承。将模型搭建好之后需要研究元件之间的流量变化以及黏温特性,进而构建流动的控制方程。遵循质量守恒定律、牛顿第二定律以及能量守恒定律,构建大功率风力发电齿轮箱润滑特性模型的连续性方程、动量方程与能量方程[2-3]。

图2 润滑分配点1

图3 润滑分配点2和3

4 理论控制方程建立

在整个流动过程中会有油液的损失,突变结构件损失公式为:

其中 Pt1、Pt2代表了突变过渡件进出口整体压力,包含静压与动压;Ki代表了损失系数;Ps2表示出口处的静止压力。可以通过测定相应的压力值计算出损失系数型交叉元件的损失方程:

其中 Pi、Pj代表的是 i 结点和 j 结点处的压力;ρ 流体的密度;A1承载流量的臂的横截面积;Kij表示结点 i 与结点 j 之间的损失系数。

Pi和 Pj与 T 型交叉元件三个分支都有附属关系,将三个部分串在一起。在普遍情况下,A1可以扩展成 A 表示承载整体流量进行整体处理。损失系数 Kij表示两个结点之间相连的主路损失与承载总流量的支路里油液平均速度的比率, 通过该公式配合相应的传感器便可以得出 T 型交叉元件的损失系数。交叉点在臂部没有任何长度,任何相邻管道应包括到 T 型接头端部的离散损耗组件或异径组件。凭借损失系数可以计算分支之间的损失。

最后是关于油管的损失,其截面结构如图 5所示,由此可以看出,油管内部存在一个直径为d1的实心部分,和整体外部直径为 d2的管路存在一定的偏心率。其相关的损失方程如式(3)所示:

图5 油管截面结构图

其中△P 表示压力损失;k 损失系数;v 流体的流速; f 摩擦系数;L 管路长度;D 管路内径。

通过式(3)可以计算出整个仿真模型中管路的损失,将这三部分综合起来,结合实际的喷口数目以及流体润滑仿真特性得出最后适合该模型的质量守恒、动量守恒以及能量守恒的控制方程:

其中(4)式中 Q 代表了进油口的给定流量,si和 ui分别代表了 90 个出油口的截面积与出口流速,(5)式中 p 代表进口的总压力,pi和 qi代表了每个出油口的压力与流量,最后(6)式中 ζ 代表了润滑油的有效利用率,c 为润滑油比热容,△T 为润滑油温升,该式是由风电齿轮箱总的发热功率 Pz得到需要的总供油量 Qsum而建立起的能量功率关系。

5 仿真分析的结果

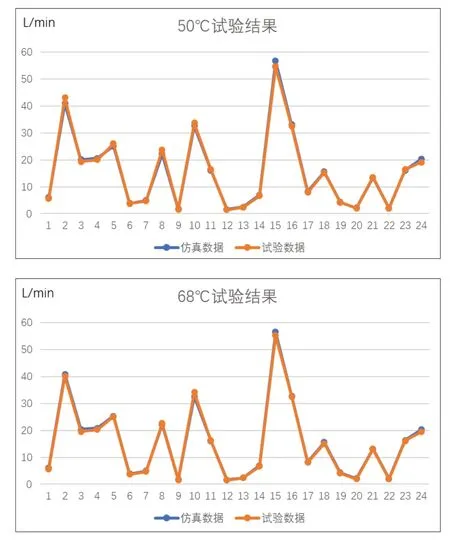

仿真过程主要考虑了润滑油液温度对润滑流量的影响, 当温度从 30℃ 变为 50℃ 再到68℃,每种喷口的出射流量值的变化量并不大,但是可以发现随着温度的提升,所有喷孔间的流量分配更加均匀。不同种类处于不同位置但直径相同的喷孔, 喷油口间流量差异更小,主要是因为随着温度的升高,在油管中流动的润滑油的黏度降低,同时整个仿真系统的流阻损失减小,所有喷孔间的压力差异减小趋于平均,因此会使得24 种喷孔的流量分配更加均匀。

在进口流量为380L/min,粗糙度为0.025mm,温度分别为 30℃、50℃ 和 68℃ 时的结果如表 1 所示,其为该项目仿真分析的最终结果。

表1 仿真分析的结果 L/min

14三级主动部件轴承RSB 7.01 7.02 6.98 15TR3齿轮啮合1 56.84 56.79 56.61 16高速轴轴承GSB 33.43 33.16 32.84 17高速轴轴承RSB 8.29 8.31 8.31 18TR2齿圈与行星轮啮合2 15.66 15.62 15.58 19机械泵齿轮 4.31 4.31 4.28 20机械泵轴承 2.17 2.16 2.15 21三级主动部件轴承GSB 13.51 13.41 13.2 22滑环管轴承 2.10 2.09 2.07 23进油环损失管1 16.18 16.15 16.33 24进油环损失管2 20.25 20.31 20.32

6 流量验证试验

根据图 1 建立流量验证试验装置,由供油装置的电机泵从油站吸油,润滑油经加热装置和过滤装置后进入流量分配装置中的喷油点,如图 6所示。每类喷油点选择一个点接一根油管把喷油点的油液引入油桶,通过称重获取油液的重量,通过记录油液的重量,计算整理得出各喷油点的出油量。

图6 流量验证试验装置

将流量验证试验得出的数据与表 1 仿真分析结果对比,图 7 为喷油点流量结果对比图。通过该图可知,油温分别在 30℃、50℃、68℃ 时,流量验证试验结果与仿真分析结果对比的误差≤10%,进一步验证了流量仿真结果的准确性和有效性。

图7 喷油点流量仿真分析与验证试验结果对比

7 结束语

本文根据大型风电齿轮箱润滑系统喷油点布置和管路建立了喷油点油量仿真分析模型,建立理论控制方程从流量、温度与粗糙度三种不同的因素考虑,得出了仿真分析结果,并通过流量验证试验进一步验证了仿真结果的准确性, 为大型风电齿轮箱润滑系统油路的设计提供了理论依据。