10 kV交联聚乙烯电缆振荡波检测案例分析

2021-11-05李艳山

李艳山

(中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

在炼化企业的配电网中,交联聚乙烯电力电缆以绝缘性能优异、安装维护简单的特点,逐步取代油浸纸绝缘电缆成为电力传输的主要介质。以某石化企业10 kV装置变电所为例,变电所有20余个回路、总长度达30 km的电缆,任何一点出现绝缘故障,都将会影响装置的平稳运行,甚至可能带来不可估量的经济损失。因此,提前发现电力电缆的绝缘缺陷对于保障炼化企业生产的连续、平稳具有重要意义。

目前,确认电力电缆绝缘状况的手段主要以预防性测试为主,DL/T 596—1996中规定的直流耐压逐渐被行业共识的交流耐压取代。GB/T 12706.2—2020以及GB 50150—2016中均明确规定对交联聚乙烯电缆应采用交流耐压的方法进行测试。交流耐压常用的有工频、串联谐振、超低频等试验方法,但是上述方法所用测试设备笨重而庞大、测试流程复杂且无法精准故障定位,更无法筛查早期的绝缘缺陷,难以满足炼化企业对供电高可靠性的要求。

近年来,振荡波局部放电检测方法逐渐被应用于电缆测试工作中。该方法具有整体轻便、输出振荡波电压与交流等效性良好、外施电压作用时间短的特点,可有效检测交联聚乙烯电缆中的各种绝缘缺陷,在我国35 kV以下电压等级的电缆中应用广泛。常用的交流耐压一般是破坏性测试,而振荡波可以在不损伤电缆绝缘的情况,激发绝缘缺陷放电,通过检测局部放电信号对其进行有效辩识,并精准定位,根据缺陷严重程度采取针对性措施,避免电缆故障导致的非计划停工。通过简述测试原理,总结现场标准测试流程,并剖析检修解体的案例,归纳测试及交联聚乙烯电缆敷设注意事项。

1 标准检测流程

1.1 振荡波测试原理

电缆振荡波局部放电检测基本原理如图1所示。测试时,用高压电源将被测电缆充电至测试电压,闭合高速开关S,高压电源退出,被测电缆的电容与仪器电感构成LC阻尼振荡回路,产生振荡电压,激发电缆绝缘缺陷处产生放电,由高压分压器测量振荡波电压信号,局放耦合单元采集、处理数据。分析数据,选择同一放电点两次局放脉冲的时间差,根据公式(1)来定位放电的具体位置。

图1 振荡波局部放电测试原理

(1)

式中:x

——电缆局放点距离测试点的距离,m;L

——电缆的长度,m;V

——波速,m/μs,通常XLPE的波速在160~172 m/μs之间;Δt

——表示两次接受局放脉冲的时间差,μs。1.2 测试步骤

测试前需要将被试电缆从运行系统中停电隔离,使其具备试验条件,然后将局放测试仪的高压输出端连接至被试电缆的导体,接地线与被试电缆的金属屏蔽层相连并可靠接地,按照DL/T 1576—2016的要求施加试验电压和加压次数,并对试验数据进行分析、评定,具体流程如下。

a) 测试前的准备工作。首先确认被试电缆具备试验条件,并按照工作票做好安全措施。测试前摇测电缆绝缘电阻,如果绝缘电阻低于30 MΩ,停止试验。然后用TDR测试仪测量电缆长度及中间接头的位置,记录长度及波速。

b) 测试过程。测试前需进行局放校准,从100 nC到1 000 pC依次进行,当某一量程较准由于干扰或衰减失败时,停止后续量程较准。拆除局放仪,按照0U、0.5U、1U、1.1U、1.3U、1.5U、1.7U、1.0U、0U的测试电压顺序测试(U为电缆导体与金属套或金属屏蔽之间的额定电压)。

c) 结果分析。测试完成后再次摇测绝缘电阻,合格后将电缆恢复至测试前状态。利用软件对数据滤波处理,并统计分析,根据结果出具测试报告。

2 检测案例分析

2.1 案例简介

2020年9月,根据委托对某炼化企业10 kV联合变馈线电缆开展振荡波局放检测。确认该变电所10 kV主风机II线的一根电缆终端头存在局部放电。电缆型号为ZR-YJV22-8.7/10-3*240,桥架敷设,全长462 m,无中间接头,检测到A、B、C三相最大放电量为1 684,1 140,5 765 pC。根据DL/T 1576—2016中7.2.1的规定,判定该回路电缆C相局放超标,建议更换。

2.2 解体分析

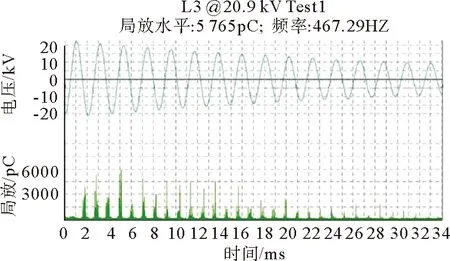

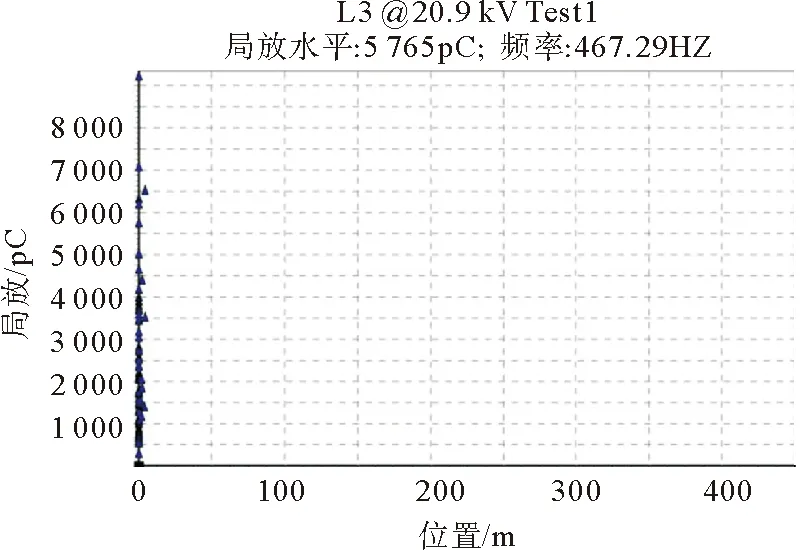

该10 kV电缆于2004年投运,额定电压U为8.7 kV。按照规程规定阶梯加压,三相检测到异常局部放电起始电压分别为1.5U、1.7U、1.0U,判断出C相故障较为严重,额定电压U可检测出异常局放信号。图2~图5分别为测试过程中C相典型图谱以及定位结果。利用软件对数据进行分析处理,排除外部干扰,并忽略振荡波主机输出至电缆终端头的引线长度后,C相局放分布如图5所示。结果显示,被测电缆在接近终端0 m处有成簇状的局部放电信号,局放水平为5 765 pC,超过规程规定的允许值。

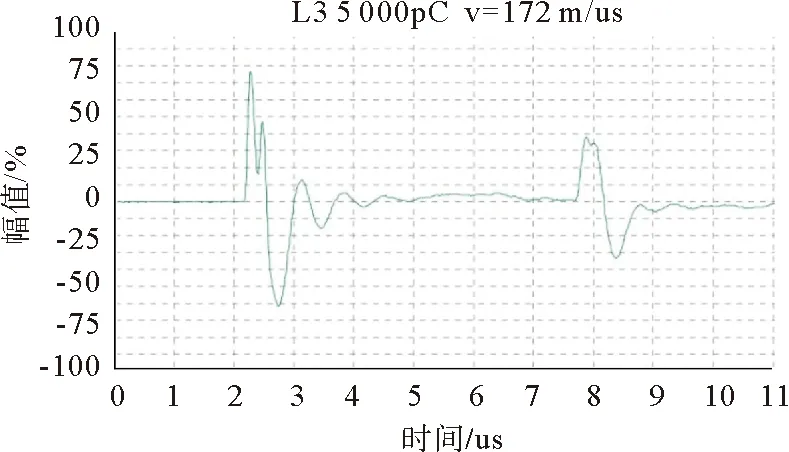

图2 最小放电量5 000 pC的局放校准波形

对该电缆终端头解剖后,缺陷细节如图6及图7所示。经查验分析,该冷缩终端头制作过程中,在剥离主绝缘半导体层时,刀片划伤主绝缘且后期未精细打磨,半导体层断口出现尖角且凹凸不平,在高电压下形成不均匀电场引起放电。因此,得出结论,制作工艺缺陷是导致本次局放超标的主要原因。

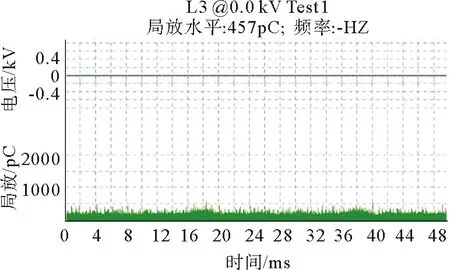

图3 环境噪声局放

图4 C相1.7U0加压测试示意

图5 C相测试的局放分布示意

图6 主绝缘表面划痕

图7 半导电层断口尖角且不平整

2.3 案例总结

通过本次振荡波检测出局部放电信号并实体解剖确认缺陷的案例,证实了振荡波局部放电检测方法的有效性。该方法在精准定位电缆缺陷及评估缺陷的严重程度方面均优于传统的试验手段。因此,利用振荡波局放检测的方法提前发现缺陷,对于保障炼化企业安全平稳供电至关重要。

3 振荡波检测注意事项

在国家电网,振荡波局放检测已经成为诊断6~35 kV交联聚乙烯电缆绝缘缺陷的主要方法,但在炼化企业应用较少。因此,为提高炼化企业供电平稳性,应逐步推广交联聚乙烯电缆振荡波局放检测技术,同时还应注意以下事项。

a) 振荡波是高压电气试验,测试过程应严格按照高压电气试验的标和规程执行,防止发生安全事故。

b) 绝缘电阻低于30 MΩ以下的电缆,不建议开展振荡波测试。

c) 可通过振荡波电压激发绝缘缺陷产生放电信号来捕捉局放信号并精确定位,但对于炼化企业埋地电缆常见的水树,在未形成电树前,无法通过振荡波局放检测的方式检测水树。

d) 现阶段,振荡波只能检测出局部放电的信号幅值以及具体位置,但无法准确判别该局部放电信号的具体形式。

e) 应用振荡波进行局放检测时,现场检测设备布置、狭小空间的高压端子联接、环境噪声、数据处理等因素都直接影响测量结果,因此,参与检测的技术人员应专业、经验丰富。

4 总结

通过构建标准检测流程,并对实际检测案例进行分析,验证了振荡波局放检测的有效性,该技术填补了目前对于运行中交联聚乙烯电缆绝缘缺陷预警、定位技术的空白。此外,通过分析可以看出,电力电缆施工质量是影响其运行绝缘性能的关键因素,因此,在电缆施工过程中,应严控施工工艺,提高安装质量,将故障源头控制住,降低因施工质量造成的电缆故障,提高装置供电的平稳性。