一种用于液压操动机构的蓄能器漏气检测系统

2021-11-04郑金传李祥准

孟 猛,郑金传,周 杰,李祥准

(机械科学研究总院(将乐)半固态技术研究所有限公司,三明 365000)

0 引言

高压开关也称为高压断路器,主要用于控制和保护电力系统中的设备免受电流异变所造成的破坏性影响,是电力系统中最重要最复杂的电气设备之一[1,2]。断路器由开断元件和操动机构组成,开断元件是断路器用来进行关合、承载和开断正常工作电流和故障电流的执行元件;操动机构是断路器的驱动设备,其运行过程中是将检测控制系统给出的电信号指令转换为机械信号输出,使动触头迅速动作完成断路器开断与关合任务。目前液压操动机构在高压开关操动机构中应用最为广泛[3-4],对于采用压缩氮气储能的液压操动机构存在蓄能器漏气会导致存储能量减少的问题,针对这一问题本文介绍了一种蓄能器漏气自动检测的供油系统。

1 液压机构的供油系统

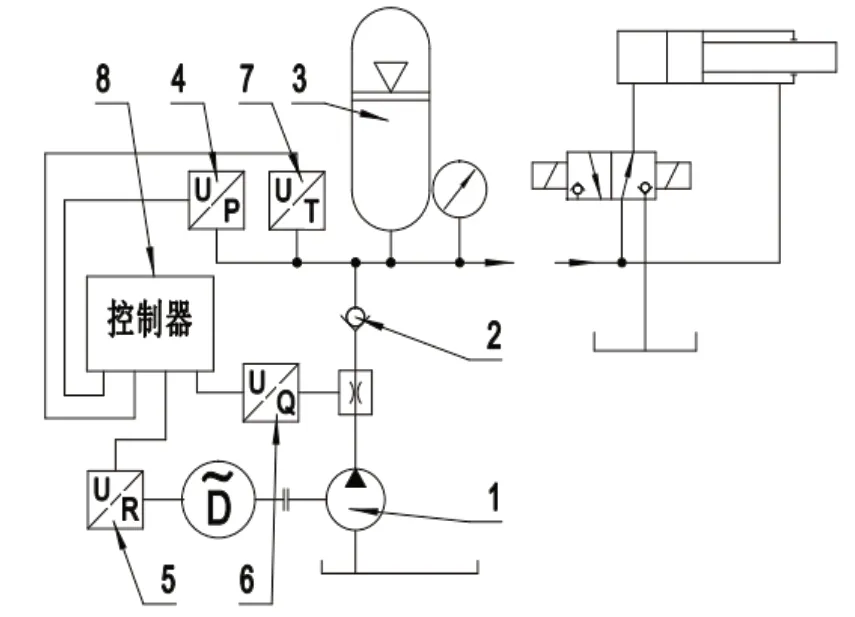

高压断路器的液压操动机构是一种间歇运转的液压装置,动作时间极短,分合闸时间均为几十毫秒(不同电压等级的断路器要求动作时间不同,以220kV为例,分闸时间在30ms左右,合作时间在80ms左右),间歇时间很长,可能一年也不会动作一两次,因此它的油源系统必须使用高压泵补油、蓄能器储能的方式,CY系列、平高CYT等液压机构就采用这种方式。如图1所示。

图1 液压机构的供油系统原理图

高压泵的输出油液经过单向阀进入蓄能器中,压缩蓄能器内的气体体积,使油压不断升高,达到压力上限时,压力开关发出信号,控制继电器关闭电机供电,油泵停止输出油液。当液压操动机构执行分合闸动作,或经过长时间系统泄露造成蓄能器的油压跌至压力下限后,压力开关再次发出信号,控制继电器接通电机供电,启动油泵进行补油,如此稳定系统压力在设定的范围内。该系统能耗低,效率高,很好地满足了高压开关液压操动机构的技术要求。唯一缺点是蓄能器漏气,会导致蓄能器储存的有效油液大幅减少,造成分合闸过慢或分合闸不到位,引发严重事故。由于压力开关可以控制高压泵补油,系统工作油压始终保持在设定的范围内,因此并不能从压力表上读出蓄能器漏气状况。故采用蓄能器储能的液压操动机构需要一个能检测这种状况的、可靠的储能供油系统。

2 蓄能器漏气检测的供油系统

针对蓄能器漏气使蓄能器储存能量不足,而导致的液压操动机构动作失败这一问题,有些方案提出通过检测油压由压力下限升至压力上限补油过程中油箱液位的变化,来判断补入蓄能器的油量的多少进而判断蓄能器是否漏气。但是由于操动机构在分闸操作时油箱会有大流量的回油,会导致液面剧烈晃动,如果油压刚好到达下限值,在液面未平静时油泵启动补油,使液位计无法准确测量出液位初始值,无法判断蓄能器的储气量状况。此外,系统油液泄漏,操动机构的安装角度等因素都会导致判断错误。

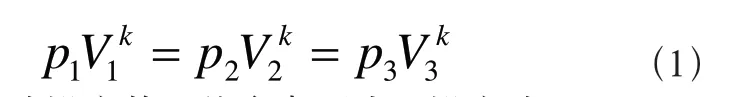

本文设计了一个智能油源控制的方案,无论是蓄能器漏气还是油泵失效都能在第一时间发现,并提醒维护人员检修。具体实施方案如图2所示,在原有蓄能器储能供油系统中增加电机转速传感器、流量传感器、环境温度传感器,并以PLC作为控制器,且将原有的压力开关改为压力传感器。

图2 蓄能器漏气检测的供油系统原理图

当油泵向蓄能器补油时,控制器通过流量计可以检测并计算出蓄能器压力由p2~p3所补入蓄能器的油量M,根据气体波义耳定律计算出此时蓄能器在油压为p1时的充气体积V1t,又知道V1是蓄能器首次充油计算得到的油压为p1时的蓄能器充气体积,继而能够求得蓄能器的漏气率,当漏气率大于某一极限值时,控制器向主控室报警,并通知维修。在电机上连接转速传感器,一旦根据转速传感器计算出的流量与流量传感器检测出的流量误差超过15%时,便可判定为油泵失效或流量传感器故障。又由于环境温度的变化会影响到V1的体积,因此在计算漏气率时要根据温度传感器(精度为±0.5℃)检测的实时温度对V1进行温度修正。

3 蓄能器漏气检测原理

当油泵向蓄能器补油时,可根据各传感器的数据,依据气体波义耳定律计算此时蓄能器的充气量,气体波义耳定律为[5]:

式中:p1为设定的系统参考压力,设定为20MPa;V1为在油压为p1时所对应的蓄能器气体体积,L;p2为系统设定的最低工作压力,MPa;V2为在油压为p2时所对应的蓄能器气体体积,L;p3为系统设定的最高工作压力,MPa;V3为在油压为p3时所对应的蓄能器气体体积,L;k为气体绝热系数,取1.4。

用V0分别V1、V2,由式(1)可得:

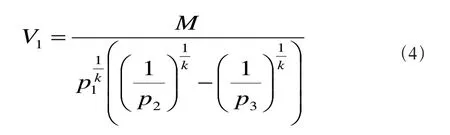

当蓄能器压力由p2~p3补入蓄能器的油量M可以由油泵排量或流量计检测计算得到,也可以表示为这一阶段蓄能器气体体积的变化量,为:

结合式(2)和式(3)可得:

由于环境温度的变化会影响到V1的体积,因此在计算漏气率时要根据温度传感器检测的实时温度对V1进行温度修正:

式中:t0为蓄能器首次充油时用来计算V1时所测温度,℃(记录到控制器中,为一常量);t为温度传感器所测当前油泵补油时的温度,℃;T为绝对零度,取-273.15℃;V1t为当前温度下修正后的压力为p1时蓄能器气体体积,L。

油泵出油总量M表达式:

式中:M为补油量,L;N为蓄能器压力由p2~p3时电机所转圈数;η为高压泵容积效率;q为高压泵实际排量,L/rev;q0为高压泵理论排量,L/rev。

结合式(4)和式(5)可得:

式中:P20为首次充油时系统最低工作压力,MPa;P30为首次充油时系统最高工作压力,MPa;M1为首次充油压力由p20~p30时补入蓄能器的油量,L;P21为实测时系统设定的最低工作压力,MPa;P31为实测时系统设定的最高工作压力,MPa;M1t为实测时压力由p21~p31时补入蓄能器的油量,L。

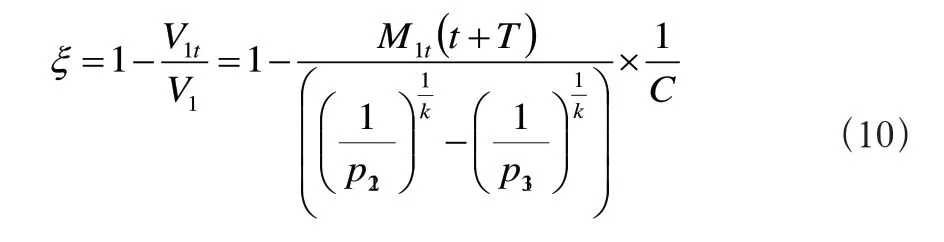

定义蓄能器的漏气率为油压P1下蓄能器漏气气体体积与初始测得的气体体积比值,结合式(7)和式(8),可得蓄能器漏气率为:

其中:ξ为蓄能器漏气率;C为初次测试后为一常数:

如果与首次充油相比系统所设置的最高压力、最低压力不变,即P20=P21,P30=P31,那么蓄能器漏气率也可表示为:

由式(10)或式(11)可以计算出蓄能器的漏气率,当漏气率ξ小于设定的漏气率极限值时,表明蓄能器漏气。同时由式(7)还可以计算的高压泵的容积效率,当容积效率η小于设定的容积效率极限值时,表明高压泵失效。当蓄能器漏气或高压泵失效时,控制器会发出报警信号,传送给上位机显示故障并通知维修。

4 仿真及试验

4.1 仿真验证

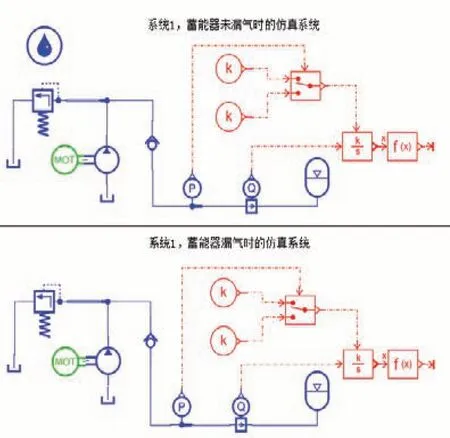

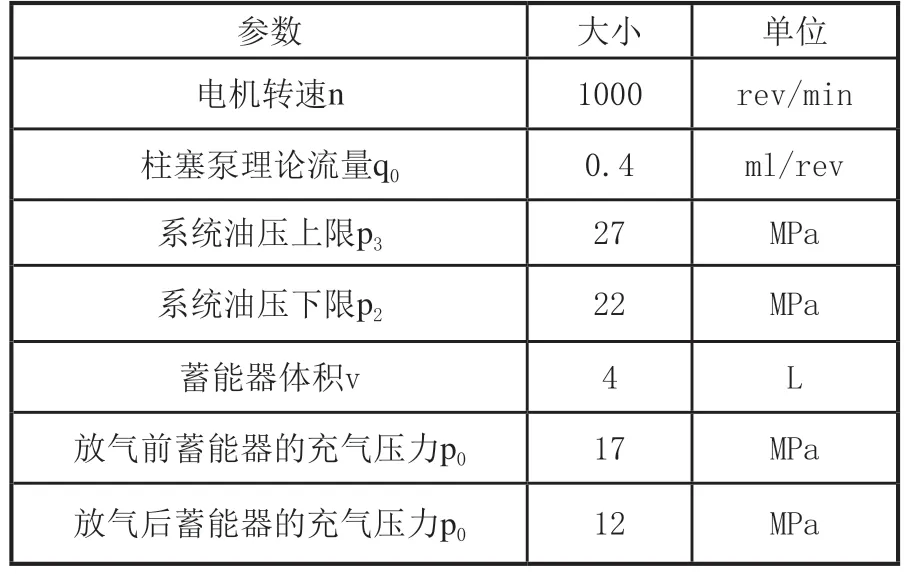

基于AMESim液压仿真软件对本文所设计的智能供油系统进行仿真[6]。根据液压系统原理图及系统控制框图搭建如图3所示的仿真系统,图3中仿真系统1为蓄能器未漏气时的仿真系统,仿真系统2为蓄能器漏气时的仿真系统。通过改变仿真系统2中蓄能器的充气压力来改变蓄能器初始充气体积以模拟蓄能器漏气的状态,与仿真系统1中的蓄能器未漏气的状态形成对比,参数设置如表1所示。流量计用来检测当蓄能器油压由22MPa升至27MPa过程中补入蓄能器的油量。

图3 AMESim仿真系统

表1 仿真参数设置

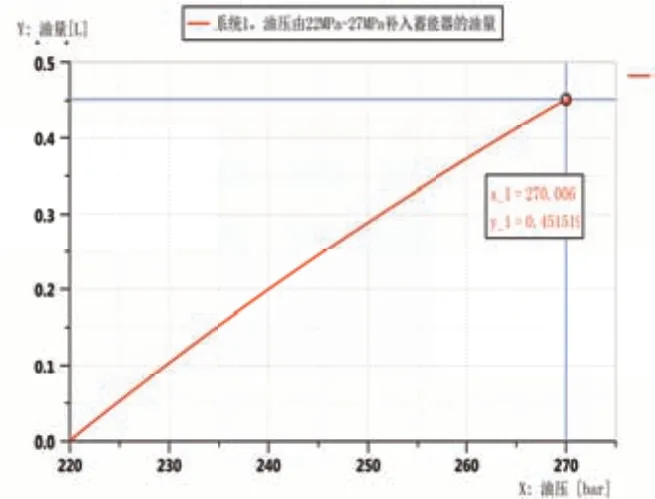

运行仿真,仿真系统1中蓄能器油压由22MPa升至27MPa过程中补入蓄能器油量变化曲线如图4所示,蓄能器气体体积随油压变化曲线如图5;仿真系统2中蓄能器油压由22MPa升至27MPa过程中补入蓄能器油量变化曲线如图6,蓄能器气体体积随油压变化曲线如图7所示。

图4 仿真系统1油压由22MPa~27MPa补入蓄能器油量变化曲线

图5 仿真系统1蓄能器气体体积随油压变化曲线

图6 仿真系统2油压由22MPa~27MPa补入

图7 仿真系统2蓄能器气体体积随油压变化曲线

由图5可知蓄能器未漏气状态下油压为20MPa时蓄能器气体体积为3.5652L,由图7可知蓄能器漏气状态下油压为20MPa时蓄能器气体体积为2.7861L。则蓄能器仿真系统中的真实漏气率ε=1-2.7861/3.5652≈21.9%。

由图4可知蓄能器未漏气时蓄能器油压由22MPa升至27MPa补入蓄能器的油量为0.4515L,由图6可知蓄能器漏气后蓄能器油压由22MPa升至27MPa补入蓄能器的油量为0.3526L,由式(11)可以根据补入蓄能器的油量计算出蓄能器的计算漏气率ε'=1-0.3526/0.4515≈2%计算值与真实值几乎相等,因此仿真证明此蓄能器漏气检测供油系统可以有效检测到蓄能器漏气。

4.2 试验验证

试验用的液压操动机构其油源系统如图2所示,以西门子1200PLC作为控制器,采用士林伺服电机驱动高压泵,液压系统效率取0.9,高压泵的容积效率为0.9,其他试验参数如表2所示:

表2 试验参数

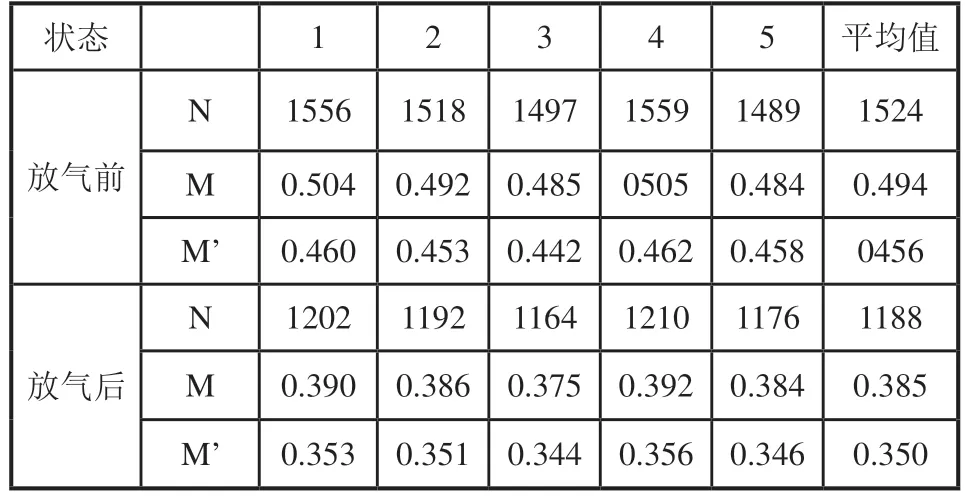

对蓄能器未漏气的状态与漏气后的状态分别进行充压检测试验,检测系统油压由22MPa升至27MPa时补入蓄能器的油量以验证含蓄能器漏气检测的供油系统的仿真的正确性。实验中将蓄能器充气压力由17MPa放气至12MPa,以模拟蓄能器的漏气状态,试验结果如表3所示,其中电机转数为N,由式(6)可得油泵补油量M,L,流量计测得的补油量M’,L。

表3 试验结果

在蓄能器未漏气与漏气状态下分别进行了5组试验,计算系统油压在设定范围内补入蓄能器油量的平均值。由流量计测得在蓄能器未漏气状态下油压由22MPa升至27MPa补入蓄能器的油量为约0.456L,在蓄能器漏气状态下油压由22MPa升至27MPa补入蓄能器的油量约为0.350L。由于液压系统存在内泄漏,液压系统的效率,油泵的容积效率都存在误差,检测时电机转速脉冲丢失等原因,导致由油泵转数计算出的补入蓄能器的油量值要高于流量计检测计算出的油量,其误差在15%以内可以认为油泵未失效。由流量计检测的油量计算蓄能器漏气率约为ε'=1-0.350/0.456≈3.5%。流量计的测量也存在着一定的误差,漏气率与仿真对比误差在4%以内可以认为仿真合理,证明此蓄能器漏气检测供油系统可以有效检测到蓄能器漏气状况。

5 结语

此蓄能器漏气自动检测的供油系统是为高压电器开关的液压操动机构所设计。无论是蓄能器漏气还是油泵失效,它都能在第一时间检测到,避免因蓄能器漏气造成储能不足而引起的分合闸过慢或分合闸不到位的故障,并有效检测出因油泵失效而造成打压时间过长的问题。本油源系统使用智能控制器进行检测控制,可以实现远程监控操动机构的工作状况。当故障发生时及时提醒维护人员检修,并辨别故障是蓄能器漏气还是油泵失效导致的,使得液压操动机构的可靠性大大提高,同时也降低了检修的时间成本。本系统也可用于其他任何蓄能器储能的油源系统中,提高系统可靠性。