CRTSⅢ型轨道板制造台架力学性能分析与结构优化

2021-11-04黄兴启杨显鹏

廉 栋 黄兴启 蔡 灿 杨显鹏

(1. 山东高速铁建装备有限公司, 山东 潍坊 262603;2. 山东省高速铁路CRTSⅢ型轨道板智能制造技术工程实验室, 山东 潍坊 262603;3. 西南石油大学, 成都 610500)

在CRTS Ⅲ型无砟轨道施工中,高质量的CRTSⅢ型轨道板是实现线路高标准铺设的关键。对于轨道板的加工,目前已开展了大量的相关研究和技术工艺创新[1]。

王红亮[2-3]详细对比了CRTSⅢ型先张板与 CRTSⅢ型后张板的设计和制造技术,发现双向先张预应力轨道板预应力布置更加均匀,锚穴开裂的可能性较小,且其矩阵式生产模式可极大地提高生产效率。陈福现[4]在工厂生产中对先张法预制CRTSⅢ型轨道板技术开展了研究,采用批量预制,确保了较高的质量和完成速度。上述研究表明,轨道板制造技术及其装备是改善轨道板的重要载体,因此,需加强对相关制造装备及技术的研究。

CRTSⅢ型轨道板制造台架作为流水线生产载体,是保证CRTSⅢ型轨道板制造质量的关键。在制作CRTSⅢ型轨道板过程中,台架在多次周转使用过程中需承受巨大的张拉与锚固应力、高频率的振动作用和高低温蒸汽养生的交替作用,因此应具有足够的强度、刚度和稳定性,以满足流水线循环作业需求[5]。为剖析CRTSⅢ型轨道板制造台架的力学性能,本文建立了相关力学模型,通过实验测试和数值分析,研究了轨道板制造台架的力学特性,并对关键结构进行了优化,为高质量和高效率制造CRTSⅢ型轨道板奠定了基础。

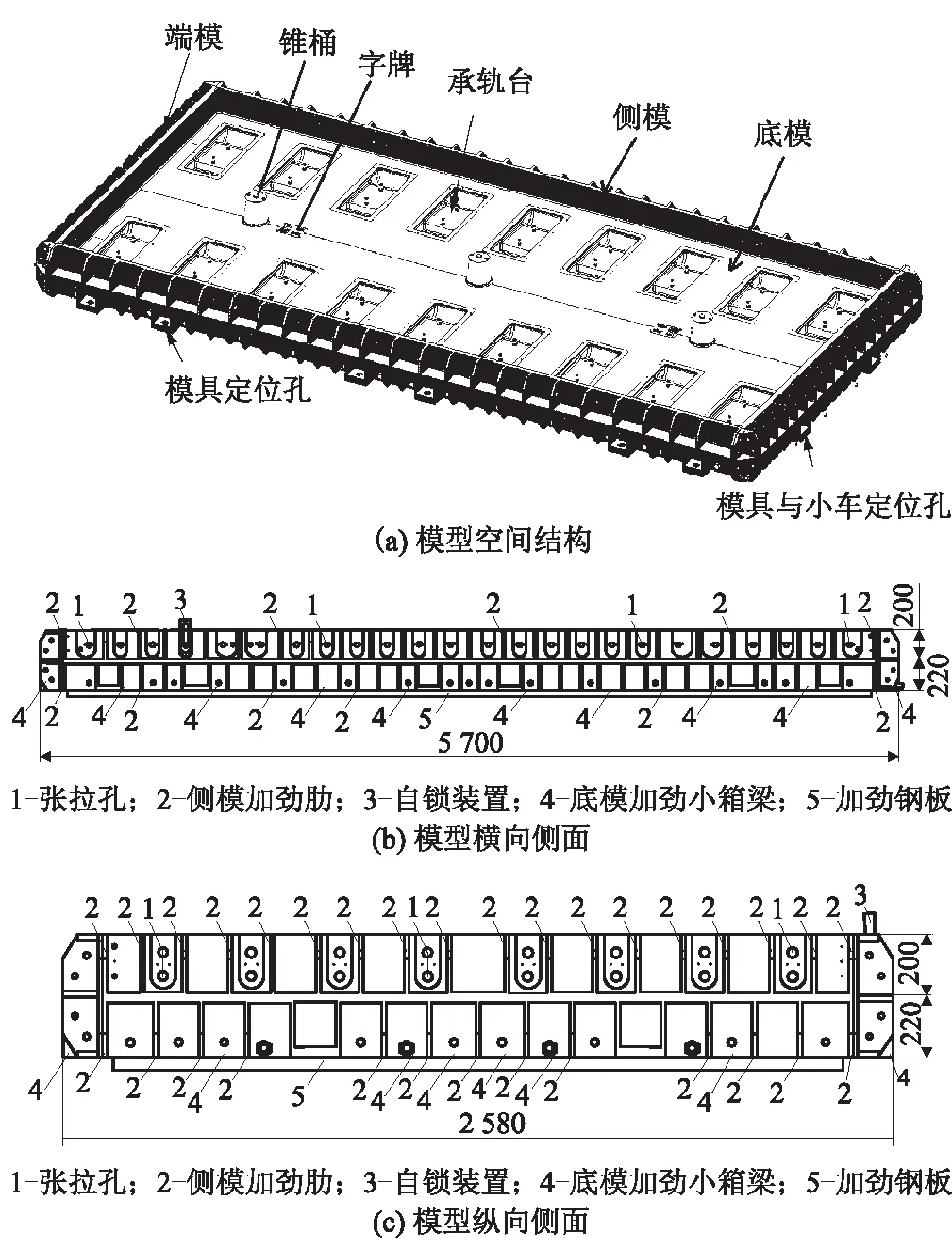

1 流水线机组台架模型结构

CRTSⅢ型轨道板制造台架是制作轨道板的关键设备[6],由侧模板、加劲肋、底模板和加劲梁组成。侧模板和加劲肋直接承受张拉与锚固作用力并起到约束混凝土成型的作用,考虑纵、横向侧模受力不同,二者采用不同厚度的钢板制作而成。底模板承托轨道板重量并承受侧模板传递的张拉锚固力,为防止底模板变形过大影响轨道板成型后的板面平整度,在底模板下设置多道加劲梁予以加强。加劲梁是承受张拉锚固力的主要受力构件,采用钢箱制作而成,横向设置10道,纵向设置4道。根据上述结构特点建立CRTSⅢ型轨道板制造台架结构有限元模型,分别对模型张拉横梁和模型整体结构进行力学分析,如图1所示。

图1 CRTSⅢ轨道板制造台架结构示意图

2 机组装备力学性能分析

2.1 张拉梁力学分析

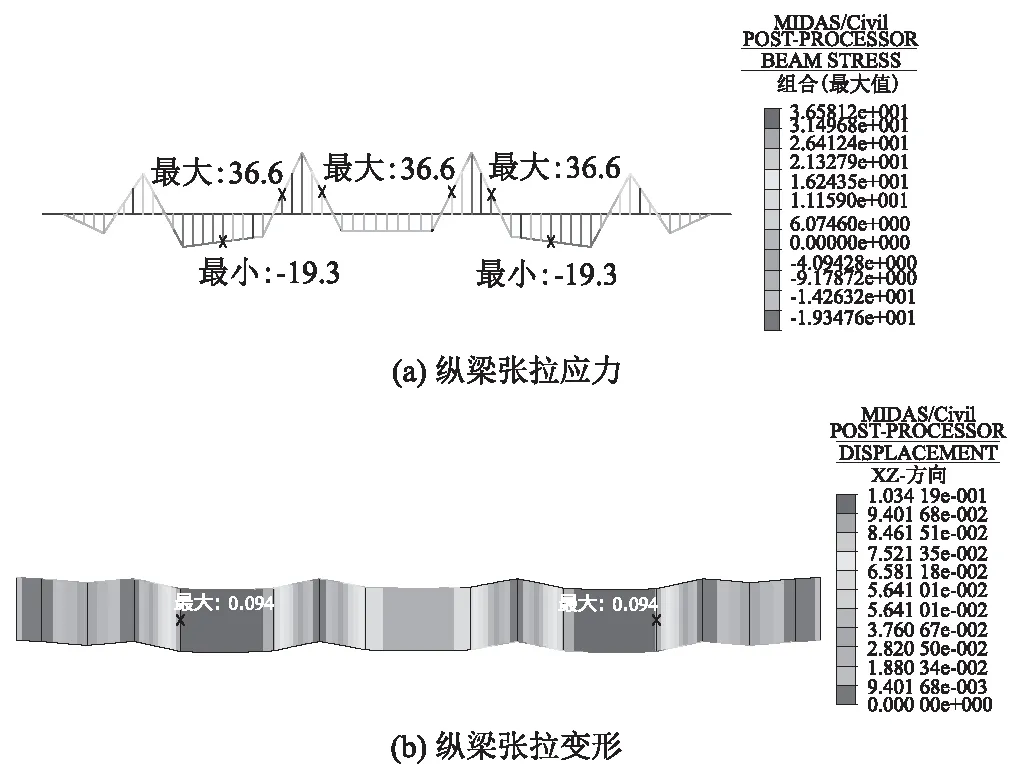

CRTSⅢ型轨道板制造台架张拉梁是预应力筋张拉与锁定的直接受力构件,需对其强度、刚度和稳定性进行验算。张拉梁设计为箱型截面,截面尺寸为 150 mm×250 mm,采用15 mm厚Q235B钢板焊接而成。张拉梁纵向加载点集中荷载F=2×80=160 kN,横向加载节点集中荷载F=80 kN,建立有限元模型,分别得到纵向张拉梁受力变形,如图2所示,横向张拉梁受力变形,如图3所示。从图2可以看出, CRTSⅢ型轨道板制造台架纵向张拉梁挠度最大值为 0.01 mm,最大拉应力为36.6 MPa,最大压应力为19.3 MPa,满足强度和刚度要求。

图2 纵向张拉梁受力变形图

图3 模型受力变形图

2.2 模型结构优化分析

CRTSⅢ型轨道板制造台架横向预应力筋布设在板厚中间部位,其合力中心线距底模100 mm;纵向预应力筋上下对称布置于横向预应力筋上,其合力中心线距底模为100 mm。模型传力途径为:侧模板承受均匀分布的集中力(侧压力),以受弯为主;底模板承受侧模板传递的集中力及结构自重,以双向受弯为主;加劲梁承受侧模传递的集中力及结构自重,以压弯为主。三者组成一个协调的变形体,共同承受外部荷载。

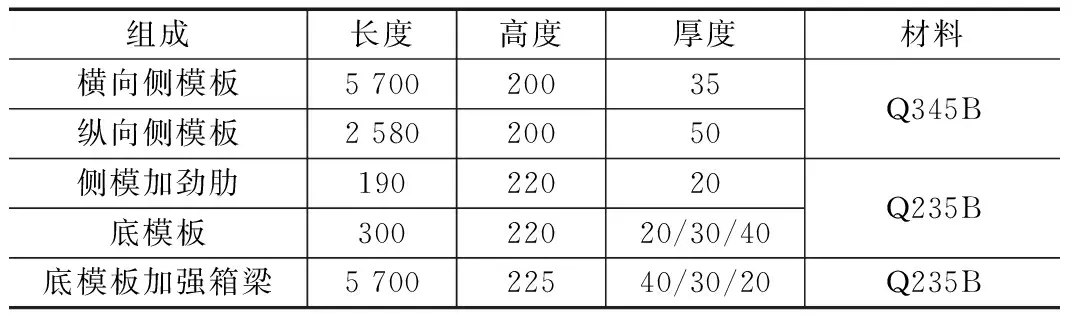

为优化模型结构,分别选取不同厚度的底模板和底模加劲梁进行力学分析,以确定最佳结构形式。不同模型结构尺寸关键部位如表1所示,力学分析结果对比如图3所示。

表1 模型关键部位尺寸表(mm)

从图3(a)可以看出,采取底模板厚度20 mm、底模加劲肋40 mm时,模型底模板向上翘曲变形最大值为2.045 mm,超过1 mm技术标准,将无法保证轨道板板面平整度,需对模型底板进行加强。从图3(b)可以看出,采取底模板厚度30 mm、底模加劲肋30 mm时,模型底模板向上翘曲变形最大值为1.903 mm,超过 1 mm技术标准,将无法保证轨道板板面平整度,需对模型底模板进行加强。从图3(c)可以看出, 采取底模板厚度40 mm、底模加劲肋20 mm时,模型底模板向上翘曲变形最大值为1.845 mm,超过1 mm技术标准,将无法保证轨道板板面平整度,需对模型底模板进行加强。

由此可见,适当增加底模厚度可有效约束底板翘曲变形,但效果不显著,仍无法解决翘曲变形超限问题,需采取其他措施予以加强。考虑CRTSⅢ型轨道板制造台架总重量及现场空间布局的制约,在CRTSⅢ型轨道板制造台架底部增设4根体外预应力拉杆,每根拉杆施加20 t张拉力。在CRTSⅢ型轨道板制造台架施加体外预应力拉杆后,模型产生预拱度为 0.42 mm,底板翘曲量降为1.07 mm,考虑混凝土重量引起的底板竖向挠曲变形,模型最终翘曲变形满足要求。为保证体外预加力的作业效果,设置合理的张拉支撑点和张拉螺纹长度,从中间向两边2根对称、同步张拉并可靠锁定。优化后模型总重量为12.5 t,小于行走行吊起吊临界荷载16 t。

2.3 模型振动疲劳试验

为验证CRTSⅢ型轨道板制造台架结构的振动疲劳性能,对CRTSⅢ型轨道板制造台架进行专门的疲劳试验[7]。采用50 t疲劳试验机对CRTSⅢ型轨道板制造台架进行集中加载,加载频率为3 Hz的正弦波,加载幅度控制在70~80 kN,加载循环次数200万次。

疲劳试验过程中测试了CRTSⅢ型轨道板制造台架振动前后的坐标、模具螺栓孔中心距偏差、平面度、线性度、承轨台偏差、承轨面坡度等指标,对比结果如如图4所示。从图4可以看出, 试验前、后CRTSⅢ型轨道板制造台架的平面度和线性度并没有发生明显变化,测试得到实验前后的数值误差均保持在-0.3~0.3之间。由此可知,CRTSⅢ型轨道板制造台架受振动力影响较小,没有发生疲劳变形。

图4 CRTSⅢ型轨道板制造台架疲劳试验对比图

3 机组装备结构优化

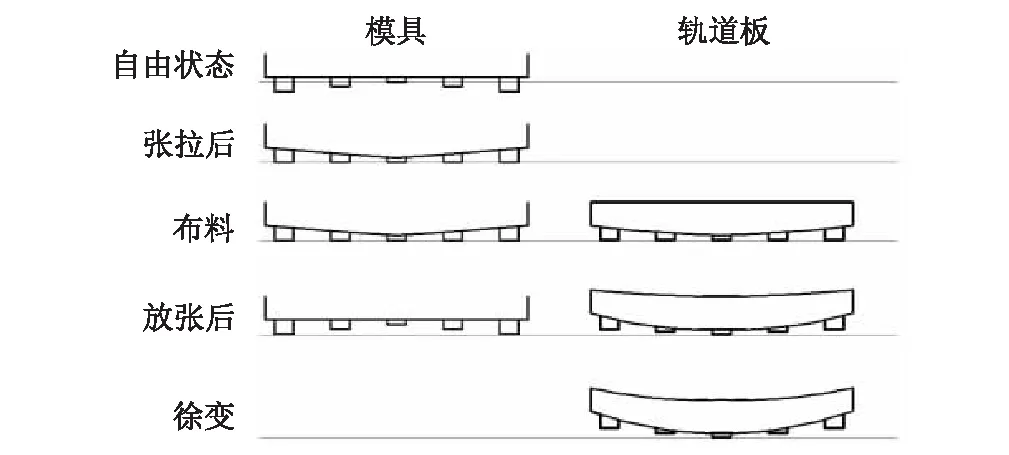

在流水线试生产过程中发现部分产品出现误差超限(翘曲)和局部开裂现象。结合应力分析结果,总结导致该现象原因为:CRTSⅢ型轨道板制造台架在巨大张拉力作用下持续发生徐变变形,而模型内混凝土与CRTSⅢ型轨道板制造台架直接接触,在其初期强度较低的情况下随模型的徐变而不断变化,不能自我变形;在预应力筋放松时,巨大的张拉力由CRTSⅢ型轨道板制造台架直接传递给轨道板,极易导致混凝土(特别是端部锐角部位)开裂。过程示意如图5所示。

图5 产品超差原因分析总结示意图

为进一步消除误差,避免混凝土开裂,需对CRTSⅢ型轨道板制造台架结构进行优化。

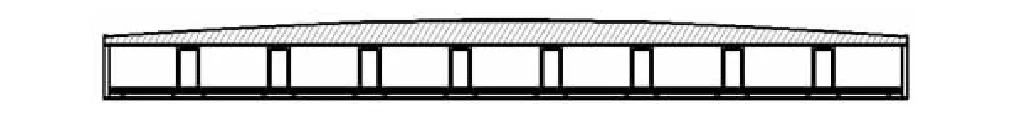

(1)底模板设置反向预拱度

将底模板预先加工成凸起状(按照抛物线形设置,最大凸起量约2.5 mm),如图6所示,可有效提高模型底板的整体刚度;同时可消除模型在巨大张拉力作用下产生的向下翘曲变形,保证预应力筋放松后轨道板板面的平直度。

图6 底模板改进图

(2)设置自导向柔性橡胶套

为解决轨道板脱模时封锚口混凝土易开裂的问题,在张拉杆上设置自导向柔性橡胶套(如图7所示),在保证张拉杆安装作业的同时,又可适应脱模时张拉杆产生的位移,有效避免张拉杆对封锚口混凝土的破坏。

图7 自导向柔性橡胶套图

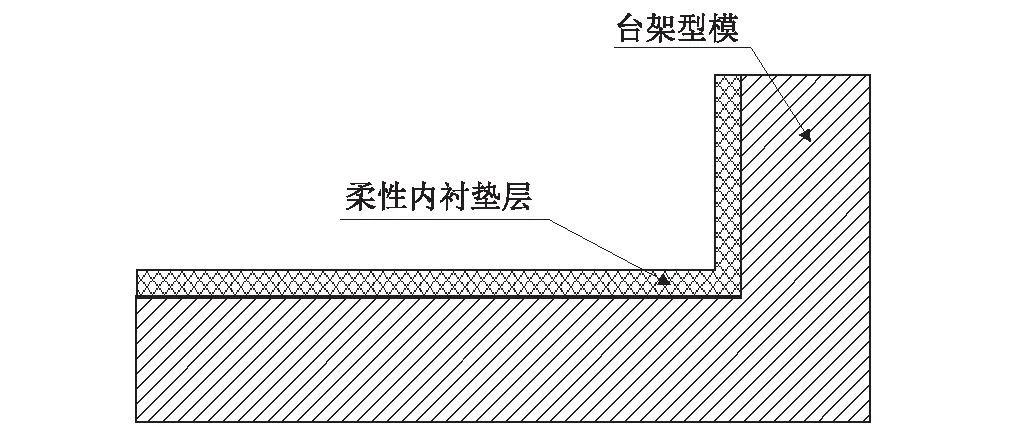

(3)设置柔性内衬垫层

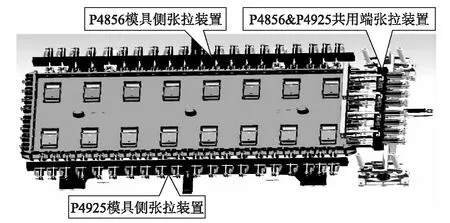

模型内,混凝土与侧模板直接接触,受模型的约束作用无法实现自我变形,一直处于被动变形状态,影响其凝固硬化与强度增长。因此,在模型内侧设置一定厚度的弹性垫层(弹性变形量约2 mm,如图8所示),使混凝土与模型间形成有效隔离层,可实现混凝土的自我变形,特别是在预应力筋放松时,可保证轨道板均匀承受预加力。优化后的张拉设备如图9所示,采用优化后的设备可大批量高质量地生产轨道板。

图8 柔性内衬垫层图

图9 优化后的CRTSⅢ轨道板制造张拉设备图

4 结论

在总结国内学者关于CRTSⅢ型轨道板制造相关研究的基础上,本文提出需进一步加强CRTSⅢ型轨道板制造装备的研究。为剖析CRTSⅢ型轨道板制造台架模型的力学性能,本文通过实验测试和数值分析,研究了轨道板制造台架的力学特性,并对关键结构进行了优化分析,得出主要结论如下:

(1)数值分析结构表明,CRTSⅢ型轨道板制造台架纵向张拉梁挠度最大值为0.01 mm,最大拉应力为36.6 MPa,最大压应力为19.3 MPa,满足强度和刚度要求。

(2)原有的CRTSⅢ型轨道板制造台架无法保证轨道板板面制造的平整度,建议在CRTSⅢ型轨道板制造台架底部增设4根体外预应力拉杆,每根拉杆施加 20 t 张拉力,可显著提高平整度,降低翘曲变形。

(3)对比试验前、后CRTSⅢ型轨道板制造台架的平面度和线性度,发现无明显变化,测试得到实验前后的数值误差均保持在-0.3~0.3之间。

(4)混凝土与CRTSⅢ型轨道板制造台架直接接触使得在初期强度较低的情况下,轨道板随模型的徐变而不断变化,在预应力筋放松时,巨大的张拉力极易造成混凝土(特别是端部锐角部位)开裂。为改善上述问题,本文提出底模板设置反向预拱度、设置自导向柔性橡胶套和设置柔性内衬垫层三项结构优化措施。