基于光纤光栅的高速铁路钢轨损伤识别技术

2021-11-04曾楚琦潘自立莫宏愿王启航

曾楚琦 潘自立 莫宏愿 何 庆 王启航

(1.西南交通大学, 成都 610031;2.中铁二院工程集团有限责任公司, 成都 610031)

列车运行速度的不断提高对整个铁路系统尤其是轨道工程提出了更高的要求,钢轨作为轨道的重要部件[1],是列车直接的受力单位,列车速度提升带来的轮轨作用加剧,不可避免地会使钢轨出伤的频率加快,钢轨伤损如不及时处理,会出现断轨等事故,将严重威胁行车安全。因此,实时、长期、准确的钢轨智能化监测装置对列车的运行安全至关重要[2]。

相比于一般高速铁路,400 km/h及以上超高速铁路的轮轨作用关系及高频特性更为剧烈,对传感器的要求也更高。而传统压电式传感监测仪器无法适应恶劣的环境,且易产生零点漂移及电磁干扰,很难保证监测结果的有效性。此外,电信号长距离传输损耗严重导致其无法大规模布置传感网络[3],加之安装时需在钢轨上打孔等弊端,使得其在高速铁路系统中的应用越来越受限。相对于传统传感监测技术,光纤光栅传感器具有抗电磁干扰能力强、光信号远程信号传输能力优越、灵敏度高、体积小、成本低、重复稳定性好且可实现大规模分布式测量等优点[6-11],十分适用于超高速铁路的钢轨伤损高频特性监测。

目前,已有学者利用光纤光栅传感器对钢轨进行监测。叶肖伟等[12]利用FBG反射谱在正常及裂纹处的精细变化实现对道岔裂纹的识别;张兆亭等[13]研究发现光纤光栅中心反射波长漂移量与载荷和应变具有良好的数学模型,得出了光纤光栅应变传感器适用于钢轨应变监测的结论。但对于光纤光栅传感器具体放置于钢轨何处才能使钢轨伤损监测效果最好的研究较少。

为此,本文根据光纤光栅传感器在不同位置处采集到的钢轨表面裂纹的应变和加速度数据,提出了基于卷积神经网络(CNN)的钢轨表面裂纹识别方法。加速度的测量位置分外侧轨底、外侧轨腰、内侧轨腰和内侧轨底4处,应变的测量位置分内侧轨颚、外侧轨颚、外侧轨底、外侧轨腰、内侧轨腰和内侧轨底6处。将应变和加速度序列数据分为有损与无损两种标签,形成训练库,通过CNN进行训练,得出CNN分类器,再将测试集放入CNN分类器进行分类测试,判定钢轨损伤情况,找出最佳监测位置。

1 测量原理

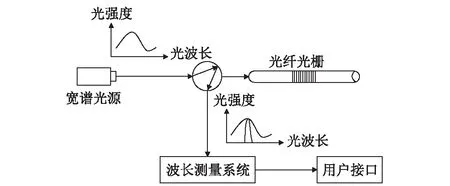

光纤光栅传感器原理如图1所示。宽谱光源(如SLED或ASE)将有一定带宽的光通过环行器入射到光纤光栅中,受光纤光栅的波长选择性作用,符合条件的光被反射回来(波长即λB),再通过环行器送入解调装置,测出光纤光栅的反射波长变化。当光纤光栅做探头测量外界温度、压力或应力时,光栅栅距的变化引起反射波长的变化,解调装置即通过检测波长的变化推导出外界温度、压力或应力。

图1 光纤光栅传感器原理图

被反射回来的光波长λB为[14]:

λB=2neffΛ

(1)

式中:λB——光纤光栅反射中心波长;

neff——光纤光栅纤芯有效折射率;

Λ——光纤光栅周期。

温度、压力或应力发生变化时引起光纤光栅中心波长的变化量公式为:

ΔλB=kεΔε+kTΔT

(2)

式中:ΔλB——光纤光栅反射中心波长的变换量;

kε、kT——光纤光栅应变与温度灵敏度常数,常数由人为进行测量标定[15]。

2 实验设置与过程

在钢轨上安装光纤光栅应变和加速度传感器,如图2所示。

图2 传感器布置方式图

安装光纤光栅传感器前,先在安装位置处用酒精清洗并打磨一个面积适中的区域,并在该区域均匀涂抹混合后的AB胶,然后将光纤光栅传感器贴在该区域并保证其与钢轨轴向平行,待传感器与钢轨粘结达到一定强度后松开。因光纤光栅应变传感器所用材料为低温敏电阻,且光纤光栅加速度传感器已将温度补偿装置封装于传感器内,故实验过程无需考虑温度变化对采集数据造成干扰。

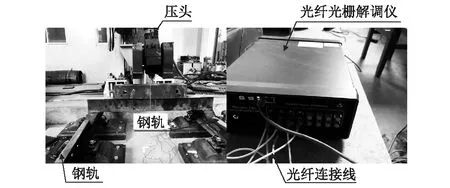

实验装置如图3所示。加载仪器所用疲劳加载试验机的最高加载频率可达6 Hz,最高载荷可达160 kN(相当于16 t的自重),可有效模拟列车运行时钢轨所受的载荷。加载方式为简支梁加载,集中荷载作用于支撑梁中点处,再由支撑梁分摊至两根钢轨上。

图3 实验装置图

实验所用两根钢轨均为标准60 kg/m钢轨,其中一根表面无裂纹,另外一根有人为切割的表面裂纹,裂纹具体尺寸如表1所示。

表1 裂纹具体尺寸表

实验测量位置横断面如图4所示。6处测量位置(标号1~6)与钢轨裂纹处在同一横断面。

图4 测量位置图

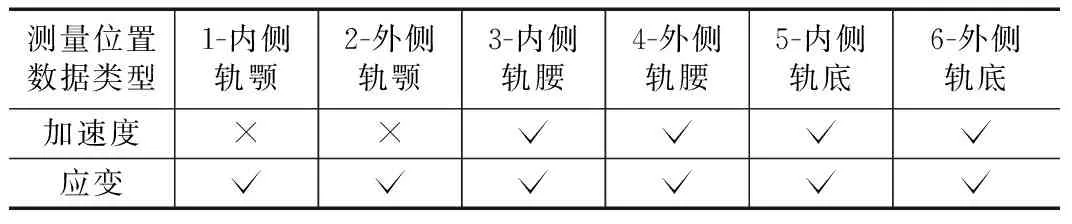

实验共采用4个传感器(2个光纤光栅应变传感器和2个光纤光栅加速度传感器),加速度和应变试验配置方案如表2所示。实验过程中,先把2个光纤光栅应变传感器粘结于正常钢轨和有表面裂纹钢轨的内侧轨颚处(1位置),然后由疲劳试验机输入频率为4 Hz 的正弦波振动,最大值为16 t的加载谱(加载谱可保证每次加载方式一致),测量15 min后终止,拆下传感器,再将2个光纤光栅应变传感器粘结于正常钢轨和有表面裂纹钢轨的外侧轨颚处(2位置),再进行同样加载,直到6个位置测量完毕。加速度传感器的测量方法与应变传感器类似,但因加速度传感器不便放置于轨颚位置处,故只进行了4个位置(标号3~6)的测量。多次重复加载后,得到6处位置有表面裂纹伤损与无表面裂纹伤损的应变数据和4处位置有表面裂纹伤损与无表面裂纹伤损的加速度数据。

表2 加速度和应变试验配置方案表

3 数据标签及数据预处理

实验所用光纤光栅解调仪为JEME-IFBG-S系列光纤光栅解调仪,采集频率为 1 000 Hz,共采集15 min,每一次加载共采集 3 600 000 个应变和加速度数据,包括有裂纹处应变数据、无裂纹处应变数据、有裂纹处加速度数据和无裂纹处加速度数据各 900 000个。疲劳试验机加载频率为4 Hz,相当于每加载1次,每个光纤光栅传感器采集250个数据。计算机处理数据使用二进制算法,因此将每一个数据长度定为256个,将 900 000个数据以256个为标准进行切片,故输入进神经网络的每一个样本为256个数据。

为消除每一次测量对采集数据误差及量纲的影响,按式(3)对数据进行标准化处理。

(3)

式中:x*——标准化之后的传感器数据;

x——原始传感器数据;

σ(x)——原始传感器数据的标准差。

4 基于卷积神经网络的钢轨外侧表面裂纹识别

4.1 卷积神经网络结构

卷积神经网络(CNN)为目前深度学习领域的代表算法之一,可理解为普通深度神经网络的优化版。普通神经网络不同网络层之间采用全连接方式,处理图像时需将图像展开为向量,从而损失了图像的空间信息,且图像数据过大,需要的全连接参数量也过大,很容易过拟合。再者,其在处理一维时间数据时,会损失数据包含的时间信息。相比于普通深度神经网络,CNN在此方面拥有独特的改进机制和局部感知机制,CNN可模拟人眼看世界的方式(人的眼睛视野有限,每次只能看一部分),并找出局部视野中的主要特征,再将大量局部特征组合起来做出判断。因此十分适合处理一维时间序列数据,且在计算机视觉领域有较好的表现。

通常而言,卷积神经网络一般包含输入层、卷积层、池化层及全连接层四个网络层。卷积层为卷积神经网络的核心层,它产生了网络中大部分的计算量。为提高计算效率及网络性能,本文在每一池化层之后都加入了非线性激活函数Relu函数,引入非线性因素,解决线性模型不能解决的问题。

卷积神经网络架构如图5所示。具体步骤如下:

图5 卷积神经网络结构图

(1)首先将批量归一化之后的数据输入输入层,输入格式为1×1×256(1代表1个通道,1×256代表尺寸)。

(2)接入卷积层,卷积层将数据的长宽填充一层,此时数据格式为1×3×258,再连接尺寸为5个通道的3×3卷积核进行卷积。

(3)接入池化层,同样对数据长宽填充一层,采用尺寸3×3、步长为3的池化层进行池化。

(4)使用非线性激活对数据进行处理。

(5)重复2~4步骤一次。

(6)将输出结果展开为一维数据。

(7)再使用4个全连接层进行过渡,每一个全连接层之间加入一个Relu函数。

(8)输出尺寸为2的输出层。

4.2 钢轨裂纹损伤识别卷积神经网络训练

CNN训练主要训练的是各层神经网络的参数大小,参数大小的选择借助于反向传播算法进行更新,更新方式采用梯度下降算法。每15 min采集 900 000 个数据,按256个分为一个样本,共有 3 515个样本,15 min内同时采集的有表面裂纹与无表面裂纹数据共有 7 030 个样本,每个样本根据采集钢轨是否有裂纹打上1或0的标签。将数据随机打乱,选取50%的样本作为训练集,50%的样本作为测试集,保证数据的一般性,使神经网络更好收敛。

网络训练过程中,为提高神经网络的计算效率,采用小批量样本训练的方法。每次将选择批量大小为32的样本(每个样本包含256个传感器数据)输入图5所示的神经网络进行训练,得到输出层,输出层即为神经网络给出的预测值。再用softmax函数对预测值进行计算, softmax函数为:

(4)

式中:i,j——输出层神经元的序号,最大为2;

Si——softmax函数的输出结果;

eyi——输出层神经元序号所对应的值的大小。

softmax函数可将预测值进行归一化,更好地表示预测概率。经过softmax函数处理后的值,再利用交叉熵损失函数计算总损失量,输出层的结果与事先制定的标签越相似,则损失量越小。交叉熵损失函数为:

(5)

式中:H(p,q)——神经网络预测值与真实标签值的误差,即总损失量;

p(xi)——真实值的标签,采用one-hot编码格式;

q(xi)——神经网络经过softmax处理后的预测值;

n——小批量样本大小,取32。

采用交叉熵损失函数计算总损失量之后,对损失采用基于冲量的随机梯度下降算法(SGD方法)为优化算法进行反向传播,仅采用一个样本进行迭代,可加速神经网络的训练,冲量可避免训练陷入局部最优解,以此调整每个网络层的参数大小,直到卷积神经网络最终完成收敛。

4.3 钢轨裂纹损伤识别卷积神经网络训练

将6个位置的应变数据和4个位置的加速度数据输入神经网络进行训练。在卷积神经网络训练前,提前对数据打上标签,将提前标签与经过卷积神经网络训练后得出的标签进行对比,计算准确率。

最终获取的识别效果如图6、图7所示。从图6可以看出,将传感器布置于外侧轨颚的应变损伤识别效果最好。表面裂纹靠近外侧,表对钢轨周围影响很大,外侧轨颚处与外侧表面裂纹距离相对较近,影响较为明显,识别准确率可达到99.109%;此外,钢轨外侧应变损伤识别准确率普遍高于内侧应变损伤识别准确率80%。

图6 应变损伤识别准确率图

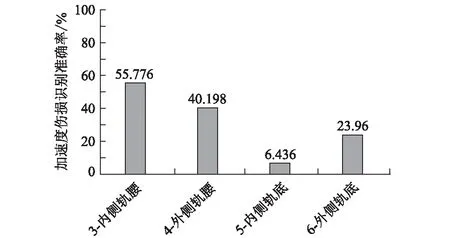

图7 加速度损伤识别准确率图

从图7可以看出,加速度伤损识别的准确率普遍较低,最高为55.776%,为内侧轨腰位置。其可能原因在于,光纤光栅加速度量程较高,为100 g,而疲劳加载系统的加载频率较低,为4 Hz,从而导致实验监测的加速度为1 g左右,造成识别准确率较低。

5 结论

本文利用基于卷积神经网络的铁路钢轨外侧表面裂纹伤损识别方法,对有裂纹钢轨与无裂纹钢轨同时进行疲劳加载实验,探究加速度和应变传感器在不同位置处时,卷积神经网络识别外侧表面裂纹的准确率,得出主要结论如下:

(1)外侧轨颚处应变传感器数据的伤损识别准确率达99.109%,可据此推测,外侧表面裂纹对外侧轨颚应变有一定的影响,所以导致两根钢轨下颚处应变有明显区别。并且本试验所用光纤光栅应变传感器测量精度高,能测量出钢轨外侧轨颚细微的应变变化,表明基于光纤光栅的高速铁路钢轨外侧表面裂纹伤损识别技术可行。

(2)识别钢轨外侧表面裂纹时,将应变传感器布置于外侧效果普遍优于内侧。

(3)光纤光栅加速度传感器数据在4个位置处的伤损识别准确率均不高,加速度数据能否采用本文所提方法识别钢轨外侧表面裂纹需进一步测试。

(4)本文所提方法只基于已知伤损进行探测识别,对未知伤损进行自适应识别尚待深入研究与实验。