锌冶炼沸腾焙烧炉开炉烟气的治理实践

2021-11-04王鈜艳

吴 越,王鈜艳,谢 谦,陈 芳

(中国恩菲工程技术有限公司,北京 100038)

某锌冶炼厂建有2套锌冶炼烟气制酸装置,多年来该厂锌冶炼沸腾焙烧炉开炉时产生的黑色烟气和高含硫烟气都是直接排空,对周围的环境造成了严重污染[1]。随着国家环保要求的日益严格,这部分开炉烟气必须治理达标后才能排放。为了解决开炉烟气污染问题,该厂采用灵活高效的烟气处理系统,并且首次尝试了可移动式的洗涤设备。

1 开炉烟气特点

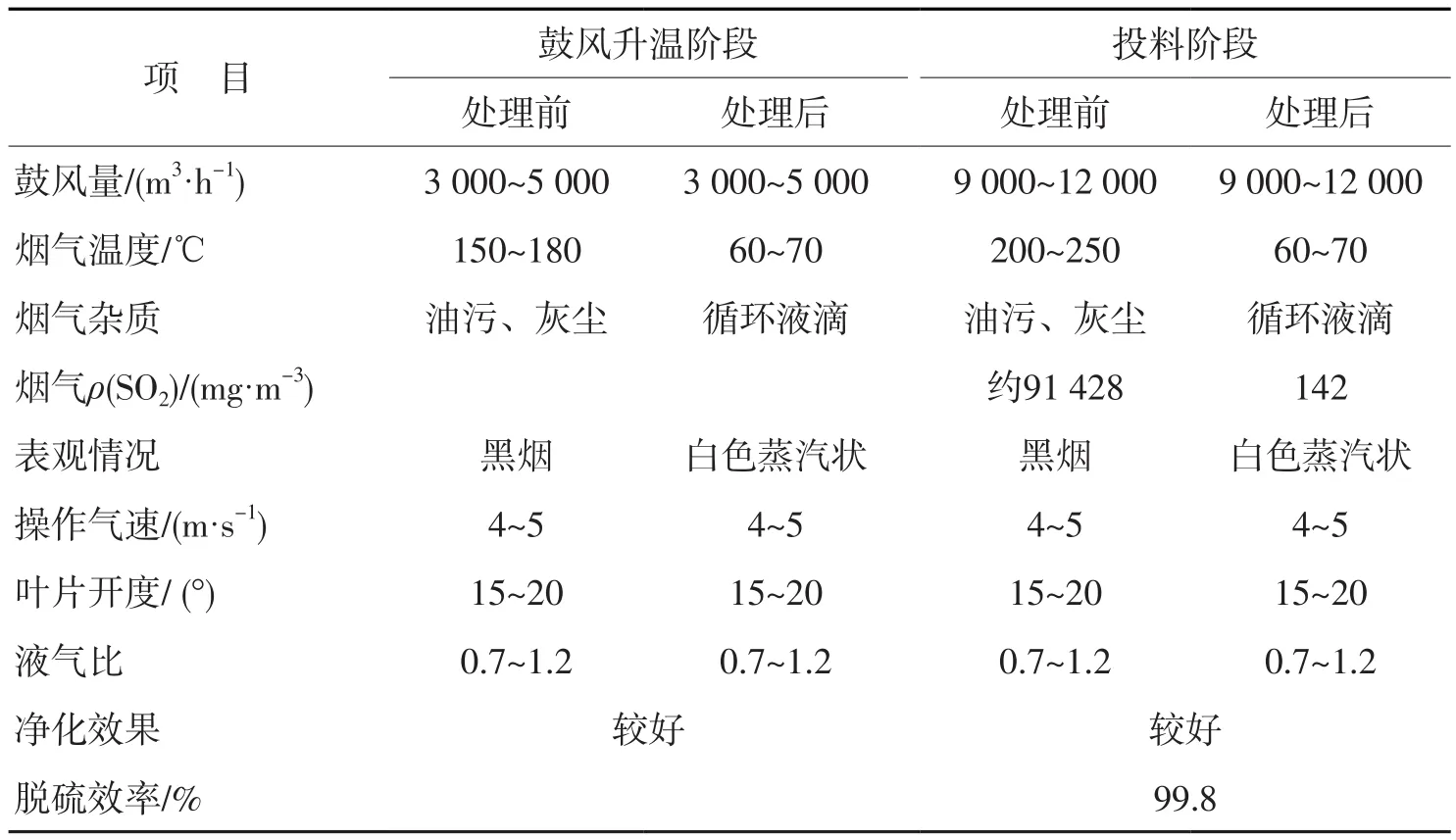

该厂每年按计划分别对2套锌冶炼烟气制酸装置进行大修,每套装置平均每年开炉1次。2台沸腾焙烧炉的开炉程序相同:点火升温—鼓风升温—投料—转入生产。在开炉初期使用柴油、木柴等燃料对炉膛进行加热升温,此阶段鼓风量较小,持续时间4~5 h,排出的烟气量很少。加热一段时间后开始鼓风升温,进一步提高炉膛温度,此阶段鼓风量为 3 000~5 000 m3/h,持续时间 4~5 h,产生的烟气呈黑色,主要含有大量的油污、烟尘等杂质,SO2含量较低,烟气温度150~180 ℃。当炉温达到720 ℃左右后开始投料,此阶段的鼓风量快速加大(由 9 000 m3/h 提升至 12 000 m3/h),但持续时间仅1~2 h,使得烟气量快速提高,并且烟气中除含有油污、烟尘外,还含有φ(SO2) 3%~4%的二氧化硫,烟气温度200~250 ℃。待投料稳定、烟气中SO2浓度达到制酸系统要求后,开始转入制酸系统生产,开炉阶段结束。

从整个开炉过程来看,开炉烟气具有以下特点:①开炉各阶段的烟气量变化较大;②开炉前期烟气含有油烟,投料后还含有高浓度SO2;③开炉烟气的温度较高;④开炉操作频率低,烟气处理系统使用率低;⑤2套制酸装置沸腾焙烧炉开炉烟气需要分别处理。

2 开炉烟气处理系统

按传统工艺思路考虑,高油烟和高SO2的烟气通常采用先净化再吸收的工艺流程,需要设置2级以上的喷淋塔洗涤,占地面积较大,老厂改造时用地比较困难。并且每套锌冶炼烟气制酸系统都需要设置对应的开炉烟气处理系统,而该处理系统的使用率很低,这不仅会增加投资,而且增加维护成本。

针对该厂开炉烟气特点的烟气处理工艺流程见图1。

图1 开炉烟气处理系统工艺流程

该开炉烟气处理系统具有以下特点:

1)针对不同工况烟气采用不同的处理剂,升温阶段的含油黑色烟气采用弱碱水洗涤,投料阶段的含SO2烟气采用氢氧化钠溶液洗涤。

2)选用新型的旋流子洗涤器,使烟气与洗涤液在旋流子洗涤器内形成湍动的接触区,实现气液两相快速且充分的传质传热,进而实现较好的洗涤效果[2-3]。

3)为了适应开炉烟气较大的气量波动,将旋流子洗涤器的叶片设计为可调节形式,通过调节叶片的开度来控制气速和旋转角度,确保较好的旋流效果[4]。

4)由于洗涤器的体积小、质量轻,设计将洗涤器安装在牵引设备平板车上,使其成为移动式洗涤装置,从而灵活地用于该厂2套制酸装置的开炉烟气处理。

5)移动式洗涤器与循环泵、开炉风机和烟囱通过管道连接,对老厂改造用地选择更灵活方便。

6)该系统配置的循环液池占地面积为10~15 m2,循环液池设置封闭盖板,对地面空间的使用影响较小;开炉风机和烟囱则利用原有风机和烟囱的占地,因此该系统新增占地面积较小。

3 烟气处理系统设计

3.1 开炉风机的选型

2套锌冶炼烟气制酸系统原开炉风机只用于开炉烟气的直接排放,因此风机设计压头不足,进行开炉烟气处理改造时需要更换新风机。开炉风机是系统的关键设备,其压头不仅需要满足处理系统本身的阻力要求,还需要克服炉膛至开炉风机间的阻力,风量则需要与炉前鼓风量、系统漏风量等匹配,避免因风机能力不足导致沸腾焙烧炉憋压停炉,或因风机能力过大导致沸腾焙烧炉升温困难等问题。因此,新风机在设计选型时要与企业技术人员充分交流,了解各阶段的原料量、燃料量、鼓风量、系统阻力、烟气量、SO2浓度等生产参数。考虑到老厂存在设备老化、设计改动等情况,必要时需要实地考察运行情况,实际监测相关数据,确保基础资料切实可靠。根据调试经验,新风机应考虑变频控制,这更有利于与焙烧系统的烟气量配合,且运行稳妥,调节方便。

3.2 洗涤设备的调节

旋流子洗涤器利用气体旋转与洗涤液逆向接触形成湍流层,维持高效的气液接触状态,保证较高的洗涤效率。试验发现:将液气比控制在0.7~1.2、气速控制在4~5 m/s时,旋流子的湍流效果较好,洗涤效率较高,系统阻力保持在2.0~2.2 kPa。洗涤器含有12根旋流子,旋流叶片的开度可在0~90°调节,实际运行中主要通过调节旋流叶片的开度来适应烟气流量的变化,改善洗涤效果。一方面,在不同开炉阶段之间调节时,通过开启和关闭叶片来适应烟气量较大的阶梯性变化,调节反应器内的气速,在点火升温和鼓风升温阶段开启2~3根旋流子,在投料阶段则开启10~12根旋流子;另一方面,在各个开炉阶段内调节时,通过微调旋流叶片的角度来控制气液接触状态,运行中控制的叶片开度为15°~20°。各阶段的液气比则通过控制循环泵给液阀门的开度进行调节。上述操作虽然实现了预期湍流效果,但过程的自动化水平较低,主要通过手动操作实现,给岗位人员增加了工作难度,因此简化调节过程、提高自动化水平是进一步优化的方向。

3.3 尾气的液沫夹带

较高的设备在厂内移动既不安全也不方便,为了增加设备的灵活性和可移动性,就使得洗涤器的高度受到限制,导致在设备本体上配置除雾装置比较困难。当旋流子洗涤器内的气液湍流过大时,洗涤器出口的烟气中液沫夹带较多,就需要在出口管道上设置除雾装置除去液沫,以降低烟气带水的情况。该厂使用的洗涤器高度约为4.7 m(含拖车),低于厂内管廊和电缆的铺设高度,可以灵活地转运。若企业厂内限高的高度更高些,也可以考虑将管束式除雾器集成在洗涤器上,从而完善设备功能、简化烟道系统。

3.4 对旧烟囱的影响

对旧系统进行改造就面临旧烟囱的处理问题,该厂2套锌冶炼烟气制酸系统分别设有碳钢材质烟囱和红砖砌筑烟囱,设计考虑对旧烟囱进行利用。开炉烟气经洗涤处理后尾气为60~70 ℃、水含量较高的湿烟气,并且投料阶段的尾气中还含有少量SO2[ρ(SO2)< 400 mg/m3],属于弱腐蚀性介质。投料阶段的尾气对碳钢烟囱有腐蚀影响,但其持续时间较短,每年1~2 h,腐蚀程度有限,但需要对烟囱壁厚进行监测以确保安全。针对红砖烟囱,原设计资料显示其由内衬层、隔热层和红砖层构成,内衬层由强度等级M10烧结黏土砖及强度等级M5的混合砂浆砌筑而成,可满足弱腐蚀性烟气环境(燃煤含硫质量分数在0.75%~1.5%)[5],并且烧结砖的5 h煮沸吸水率小于19%,因此在约60 ℃的湿烟气环境中烧结砖的吸水率很小,对砖体的影响较小。因此,在处理开炉烟气这种低频率操作条件下,可以考虑利用红砖烟囱,但仍需定期检查以保证安全。

4 运行效果及存在问题

开炉烟气处理系统投用后整体运行情况较好,与焙烧系统配合较好。该洗涤器固定在平板车上,总高度约4.7 m,低于厂内管廊及电缆,通过牵引车实现了在厂内2套焙烧系统间的灵活移动,移动过程安全且便利。升温阶段的黑烟经过系统的洗涤净化后,表观上无黑色烟气,烟气呈现白色蒸汽状。投料阶段的烟气经过系统的洗涤后ρ(SO2)平均降至142 mg/m3,系统平均脱硫效率约99.8%。

然而,由于三道大题在难度设置和试卷构成中具有各自特点,同时学生在作答过程中会应用不同的解题策略等,从学生实际作答数据结果来看,在学生的得分构成中,三道大题得分比重与三道大题的分值比重有所不同.

开炉烟气处理系统主要运行参数见表1。

表1 开炉烟气处理系统主要运行参数

开炉烟气处理系统运行中也存在一些问题:

1)烟气量快速增加时,洗涤后的尾气出现较多的液滴夹带。原因可能是烟气量快速增加导致旋流子叶片调节不及时,气速过快带出液滴,并且系统未设置除雾装置,无法对夹带的液滴进行有效拦截。由于较高的设备在厂内移动既不安全也不方便,从而限制了洗涤器的高度,因此后续应考虑在尾气管道上增加除雾装置。

2)自动化程度较低,操作要求高。洗涤系统运行中需要根据沸腾焙烧炉鼓风情况及时调节旋流叶片,同时需要调节循环泵给液管道阀门;尤其是进入投料阶段后,还需要切换至碱液洗涤。短时间内操作内容过多,而岗位定员仅有1人,无疑增加了操作的难度,后续应重点完善系统的自动化控制。