复合材料热压罐成型工艺仿真技术研究综述

2021-11-03刘凤艳

刘凤艳

摘 要:热压罐成型是连续纤维热固性复合材料的主要制件方法。在热压罐中生产质量稳定的复合材料的关键技术是选择适当的技术参数,制定合理的技术方案。传统的人工设计方法既耗时又不可重复使用。根据复合材料热压罐成型工艺的特点,在分析国内外复合材料计算机辅助成型工艺研究结果的基础上,将基于推理的技术引入热压罐成型工艺设计中,使用现有设计资源并集成工艺仿真,以优化工艺开发并降低生产成本。

关键词:复合材料构件;工装设计;热压罐成型工艺仿真

热压罐是一种工艺设备,旨在满足聚合物复合材料的成型工艺特点。使用此設备的成型方法称为热压罐法。热压罐成型是连续纤维热固性复合材料的主要制造方法。广泛用于复合材料、蜂窝夹层、金属胶接结构成型。在成型复合材料时,热压罐同时提供的均匀温度和压力使其固化,从而在表面和内部产生高质量、复杂形状和大面积的复合材料制件。

一、复合材料热压罐成型工装仿真分析

工装是复合预成型构件的载体,在构件成型固化期间,其结构和特性会受到产品形状质量的极大影响。工装设计通常包含选材料选择、结构刚度设计以及温度分析。

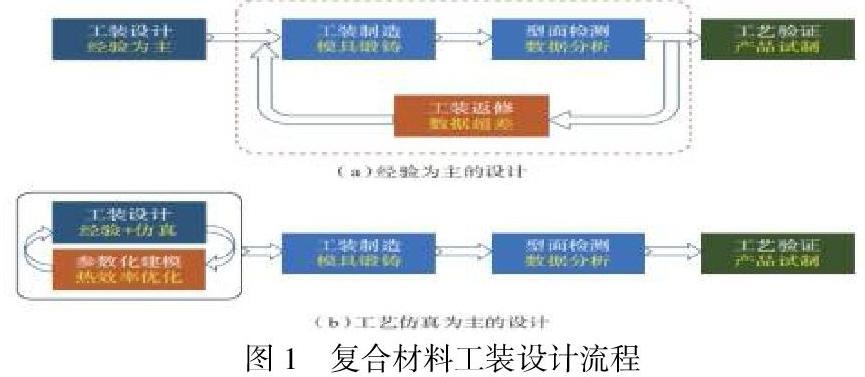

1.设计工装和优化。为了满足工装在铺放、装运、吊装等载荷条件下的刚度和稳定性要求,传统的支撑结构工装设计是以设计师的技术经验为基础的。采用保守的安全系数法会导致工装传热效率低,并在脱模后导致复合材料翘曲变形,从而直接使工装制造成本和开发周期增加。如图1(a)对比之下,工艺仿真分析可以重复热压罐成型试验、加工参数和试验。如图1(b)研究人员将航空公司的实际要求结合起来,实现了快速设计和知识重用,从而开发了模块化、统一、快速的工装设计系统。在CATIA的基础上,为复合材料的组成建立了向导和装配工装,对三维CAD软件进行二次开发,并为模具建立了框架CAD系统。在分析模具功能结构的基础上,开发了基于工装几何特征的参数化模具设计系统。一些研究人员创建了多个基于CATIA软件的特征,这些特征基于曲面工装的特征,并允许对不同特征曲面工装进行参数化建模。这些模型可用于进一步模拟和优化热压罐工艺。尽管快速设计软件系统部分提高了工装设计的效率,但特征曲面的功能受到复合材料形状曲面特征的限制,因此复杂的复合材料需要单独的工装设计。因此,将参数化设计软件应用于实际工装设计是很困难的。

2.分析工装结构的传热效率和型面补偿。利用工艺仿真技术研究了热压罐中的气体流动和工装的热传导,从支撑结构特性、工艺参数和工装位置对复合材料成型工装传热效率的影响。例如,国外学者针对热压罐中不同的工装位置建立了具带目标函数,并通过求解目标函数获得了最佳的工装位置。在此基础上,开发了改进的混合整数线性规划模型,以研究复合材料元件固化程中热压罐内的位置和角度。研究人员在技术仿真的基础上,建立了复合材料热压罐温度分布、工装支撑结构特点和传热效率之间的关系。对机支撑板形成的三种不同风道(一型、十型、T型)下的工装型面温度均匀性进行了研究,表明T型风道下的型面温度均匀性较低最好的。使用CFD软件模拟工装温度场分布。将风扇加入至支撑结构,以改善工装型面底部的气流、提高低温传热效率,并改善固化过程中复合材料元件的温度一致性。为了提高加热效率,在固化低温区域安装加热装置,以提高固化型面和复合材料的温度均匀性。

二、复合材料热压罐成型工艺仿真

随着复合材料成型过程仿真技术的发展,基于实际层参数、成型过程、工装和材料约束的多物理场仿真可以确定不同条件下复合材料的温度分布、流动密度和剩余应力分布进一步结合工艺试验数据跟踪或减少缺陷,如孔隙、富树脂区、褶皱、分层等。在复合材料元件制造过程中,精确预测复合材料元件脱模后的回弹变形,并工装型面指导补偿。Siemens提出了一种基于simcenter3D的复合材料成型过程比较全面的仿真解决方案,包括对热压罐成型过程的复杂热通量耦合分析、工装纤维分析、复合材料成型过程的热化学以及热结构的非线性有限元分析。在ABAQUS平台的基础上,加拿大哥伦比亚大学开发了用于复合材料组分固化过程的商业软件系统。该软件提供了一种采用虚拟制造方法对热化学树脂流动固化应力进行集成仿真的较为复杂的技术。它通过提供有关复合材料组件内部温度、树脂固化、树脂流动和修辞约束、变形分布和数据的数据,评估工艺参数和结构设计的变化对产品质量的影响。该软件是为波音747、767和777飞机成功开发的。ESI开发了PAM-self复合材料凝固过程模拟软件,主要用于解决热压罐中预浸料的气流、传热和固化回弹问题。该软件可以优化工装结构和固化过程参数,有效地减少测试产品的数量。目前,ESI复合材料固化过程模拟软件已广泛应用于空客、波音等飞机制造企业。

我国航空制造技术装备虽然发展迅速,但航空复合材料成型技术系统不完善,研究基础薄弱,工艺模拟系统不成熟,因此很难将工装结构、工艺参数和成型质量相匹配这导致复合材料设计制造周期长,产品合格率低,制造成本高。

参考文献:

[1]吴霞.先进复合材料热压流动/压缩行为数值模拟与工艺质量分析[D].北京:北京航空航天大学,2019.

[2]李楠伟.数字化技术在复合材料构件研制中的应用与研究[J].航空制造技术,2019(3):32-37.

[3]高春.热压罐热-流耦合数值仿真分析[J].工业炉,2019,34(4):37-39.

[4]张忠海.热压罐时效成形模具温度场优化研究[J].中国制造业信息化,2019,40(19):30-37.

[5]林睿延.大型复合材料构件热压罐成型温度分析与均匀性改善研究[J].玻璃钢/复合材料,2019(5):61-65.