军用电子元器件破坏性物理分析检测方法研究

2021-11-03陕西省电子技术研究所

陕西省电子技术研究所 尚 恒 杨 恒

军用电子元器件作为军用设备的重要组成原件,在投入现实使用过程中必然会由于各种外部环境因素导致其发生磨损、破坏。一旦军用电子元器件破坏性指标达到一定程度时,必然会影响军用设备的正常运行。因此,军用电子元器件破坏性物理分析是保障军用电子元器件质量的关键途径。军用电子元器件破坏性物理分析主要是通过解剖军用电子元器件,从物理角度出发分析其内部细节的破坏性特征,进而评定军用电子元器件当前质量。随着军用电子元器的不断更新发展,针对其破坏性物理分析也有了更深层次的含义。以往针对此方面的研究内容主要是通过检测军用电子元器件内部结构状态,进而判断其内部材料的耐用性、设计工艺的合理性以及零件组成的科学性。由于检测研究的不断深入,通过军用电子元器件破坏性物理分析已经能够为军用电子元器件的优化设计提供理论基础。由此可见,针对对军用电子元器件破坏性物理分析检测方法研究是具有现实意义的。

1 军用电子元器件破坏性物理分析检测方法

本文设计的军用电子元器件破坏性物理分析检测方法流程图,如图1所示。

图1 军用电子元器件破坏性物理分析检测方法流程图

结合图1所示,本文将上述六步流程汇总,分为激光开封、内部目检,并通过键合拉力测试的方式,实现军用电子元器件破坏性物理分析检测。针对上述内容的具体研究,如下文所述。

1.1 军用电子元器件激光开封

在军用电子元器件破坏性物理分析检测前,必须采用激光器对军用电子元器件进行开封处理,其目的在于刻蚀掉环氧树脂模塑料。其主要流程为:首先,通过X射线检测军用电子元器件,在X射线检测照片中明确军用电子元器件中的芯片位置、大小以及相关参数信息,根据具体数据,预先确定军用电子元器件激光开封范围。然后,采用大功率的激光器对军用电子元器件发射激光能量,实现粗开封。此时,本文设定激光器的工作参数包括:设定偏距为40μm;频率5kHz;功率80%,以每200 mm/s的速度扫描军用电子元器件,直至出现键合丝显漏的现象,停止扫描。在完成军用电子元器件粗开封的基础上,为保证其破坏性物理分析的精度,需要防止激光开封对键合丝的影响,采用小功率的激光器对军用电子元器件发射激光能量,实现精细开封。此时,本文设定激光器的工作参数中将功率设定为40%,其余参数不变,在保证塑封料表面离芯片表面距离小于0.5 mm,停止扫描。最后,针对开封后的军用电子元器件进行热处理,以120℃的恒温加热,并滴加硝酸和硫酸混合液,将军用电子元器件内部芯片完全暴露出来,并对芯片表面进行清洁、吹干处理。

1.2 军用电子元器件破坏性内部目检

在完成军用电子元器件激光开封后,采用内部目检的方式,以键合拉力为核心指标,分析军用电子元器件破坏性物理。本次内部目检借助100倍的光学显微镜实现,在放大的情况下检查芯片的损伤情况。军用电子元器件破坏性内部目检示意图,如图2所示。

图2 军用电子元器件破坏性内部目检示意图

结合图2所示,在每张图片中随机选取3根键合引线作为检测目标,保留数据。在没有异常的情况下,正常记录;一旦发现异常,需要放大异常点信息,得到军用电子元器件破坏性内部目检结果。

1.3 实现军用电子元器件破坏性物理分析检测

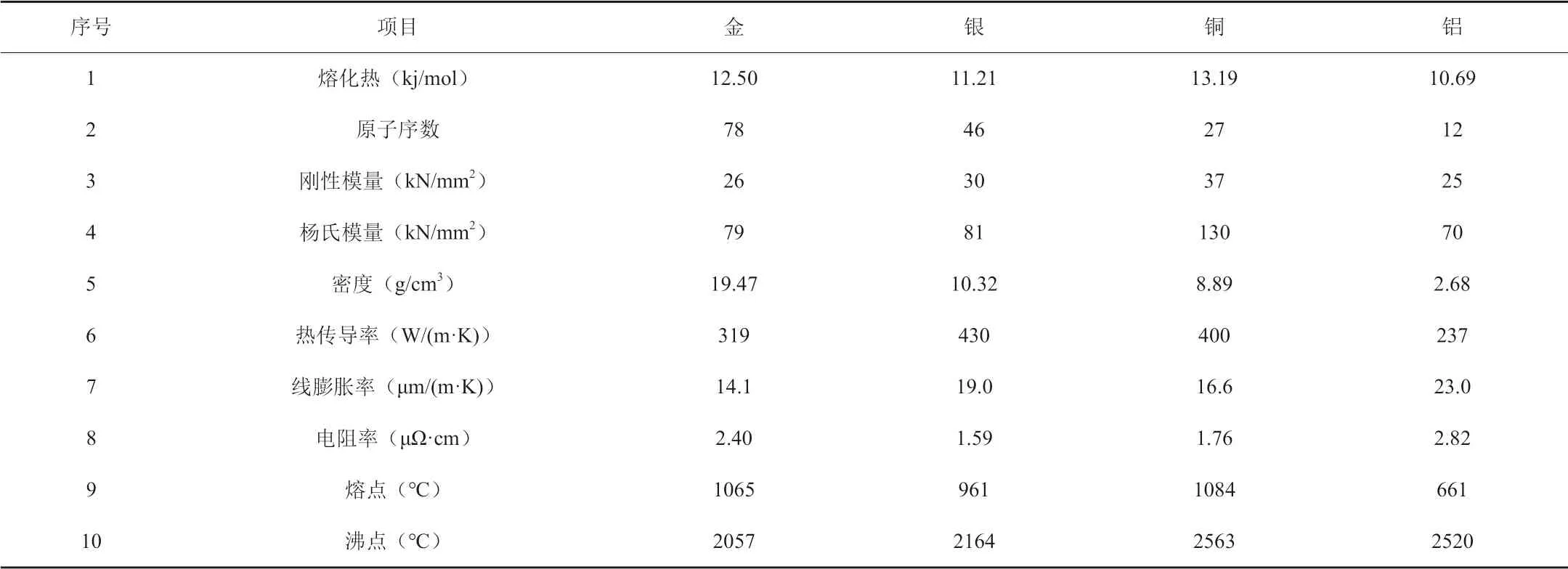

以上述得到的军用电子元器件破坏性内部目检结果为依据,进行键合拉力测试,分析其破坏性物理断裂模式。在此过程中,需要明确不同材料军用电子元器件的物理特性,本文以常见的金、银、铜以及铝为例,对比不同材料军用电子元器件的物理特性,如表1所示。

结合表1所示,可以发现不同材料军用电子元器件的物理特性也必然有所不同。为此,在实际分析其破坏性物理时,必须结合军用电子元器件的材料物理特性,进而实现军用电子元器件破坏性物理分析检测。

表1 不同材料军用电子元器件的物理特性

2 实验

2.1 前期准备

设计实验:本次实验对象为某军用电子元器件,将本文设计的检测方法应用在其中。为证明本文设计的检测方法的精准性,首先使用本文设计方法分析检测军用电子元器件破坏性物理,通过matalb软件记录检测结果,设置为实验组;再使用传统方法分析检测军用电子元器件破坏性物理,同样通过matalb软件记录检测结果,设置为对照组。由此可见,本文实验对比指标为两种检测方法下测得的检测结果与实际检测结果之间的误差,测得的检测结果与实际检测结果之间的误差越小,证明该检测方法针对军用电子元器件破坏性物理分析检测精度越高。本次实验共设置检测批次为10次,记录实验结果。

2.2 实验结果与分析

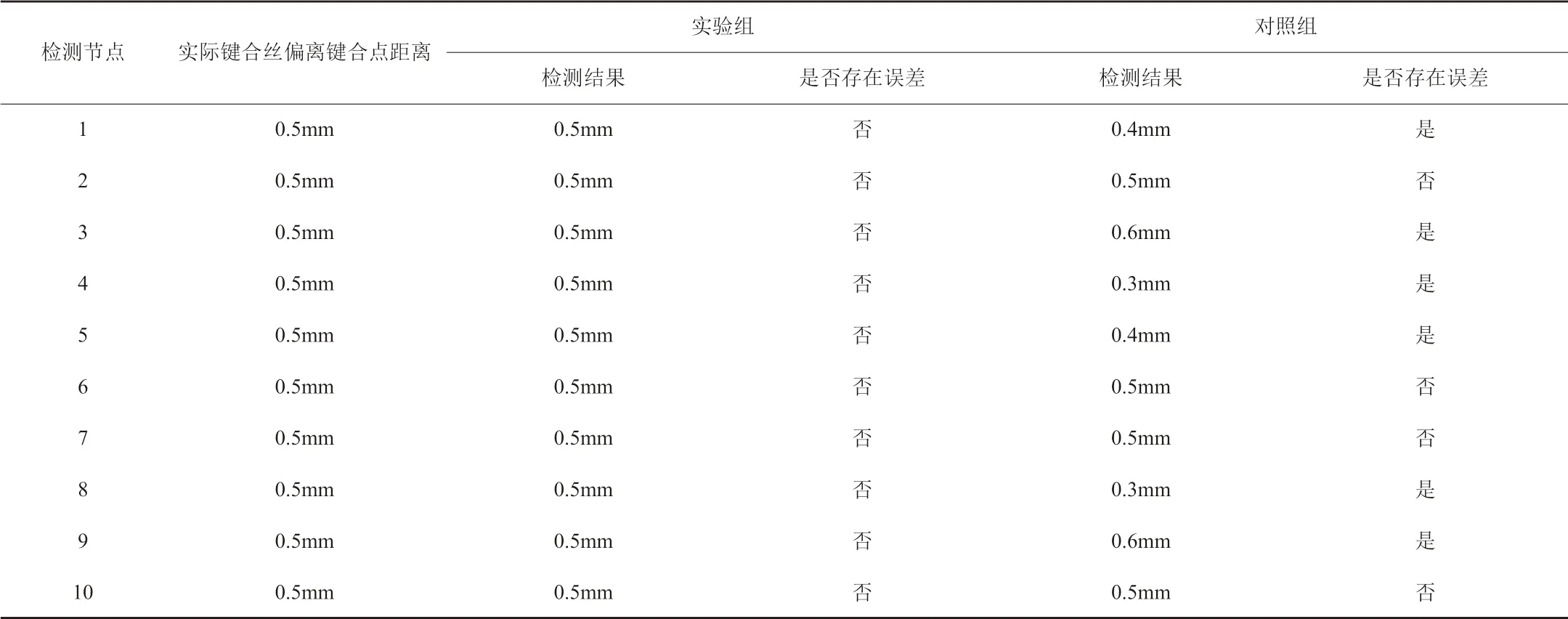

具体实验结果,如表2所示。

表2 检测结果对比表

由表2中实验结果可以看出,本文设计的检测方法检测结果与实际检测结果相比完全一致,且不存在任何误差。而对照组在10次检测过程中,共出现6次检测结果与实际检测结果不符的情况,证明存在检测误差。由此可见,本文设计的检测方法检测误差明显小于对照组,针对军用电子元器件破坏性物理分析检测精度更高。因此,通过实验证明,本文设计的检测方法在现实应用中具有的适用性。

结论:本文设计的军用电子元器件破坏性物理分析检测方法可以更为精确的定位故障点,提高检测效率,提升检测品质,具备实用价值。对元器件的分析检验是发现问题、指导改进、提升产品根本质量的有效方法。立足于本职工作,在本文研究成果基础上,仍将继续研究,探索更为科学、合理、有效的分析检测方法。