RCS混合干法框架梁柱节点试验研究*

2021-11-03舒兴平张再华袁智深

舒兴平, 刘 阳, 张再华, 袁智深

(1 湖南大学土木工程学院钢结构研究所, 长沙 410082;2 湖南城市学院土木工程学院, 益阳 413000;3 中南林业科技大学土木工程学院, 长沙 410004)

0 引言

当下,我国正大力发展绿色装配式建筑,寻求新型建造方式。预制的钢筋混凝土梁柱之间采用装配式节点进行连接,比传统现浇结构更为节能、环保。从力学性能和抗震性能来看,预应力拼接式节点、后浇整体式节点的性能基本等同于现浇节点。由于工序复杂、施工困难等原因,后浇整体式节点一定程度上阻碍了装配式建筑结构的发展;预应力拼接式节点则因操作复杂、湿作业工艺繁琐,不利于高效快速装配[1]。

顶底角钢与高强螺栓的连接是典型的梁柱节点半刚性干法连接,人工操作少、施工工艺流水化、现场进行拼接时无需施焊。研究[2-3]认为,顶底角钢连接变形好、耗能能力强;在节点连接处增设加劲肋后,会提高其承载力及刚度[4]。国内外对该连接形式的理论分析及抗震性能研究较多[5-7],王来等[6]研究了钢框架柱与钢梁上下翼缘之间加设角钢的半刚性连接形式在循环荷载作用下的滞回曲线、延性和破坏模式等,试验结果表明这种连接形式使梁柱的内力分布更加合理,具有良好的抗震性能。付芳等[7]研究了顶底角钢对PEC柱-钢梁节点抗震性能的影响,试验结果表明顶底角钢连接PEC柱-钢梁节点抗震性能良好,滞回曲线饱满。上述基于顶底角钢装配的梁柱连接多集中于纯框架结构和钢混组合柱-钢梁混合结构,但针对钢筋混凝土柱-钢梁组成的RCS(reinforced concrete column-steel beam)混合框架梁柱节点研究较少。

由RCS混合框架结构具有材料利用率高、成本低、施工速度快等优点,从选材上具有合理性和经济性[8]。钢筋混凝土柱较钢柱有更好的稳定性和耐久性;钢梁截面小、自重轻、节省模板用量,可适用大跨度结构。故作为混合框架中主要传力部件的梁柱节点连接形式是研究的关键。目前国内对RCS混合框架结构体系的节点研究较少,杨建江等[9]设计了钢梁上下翼缘穿过节点核心区的钢梁-钢筋混凝土柱节点试验,研究了节点的强度和变形性能,得到不同构造措施下的节点极限承载力公式和受剪承载力计算公式;毛炜烽等[10]研究了钢梁和钢筋混凝土柱间采用螺栓和端板连接的新型混合节点的抗震性能。

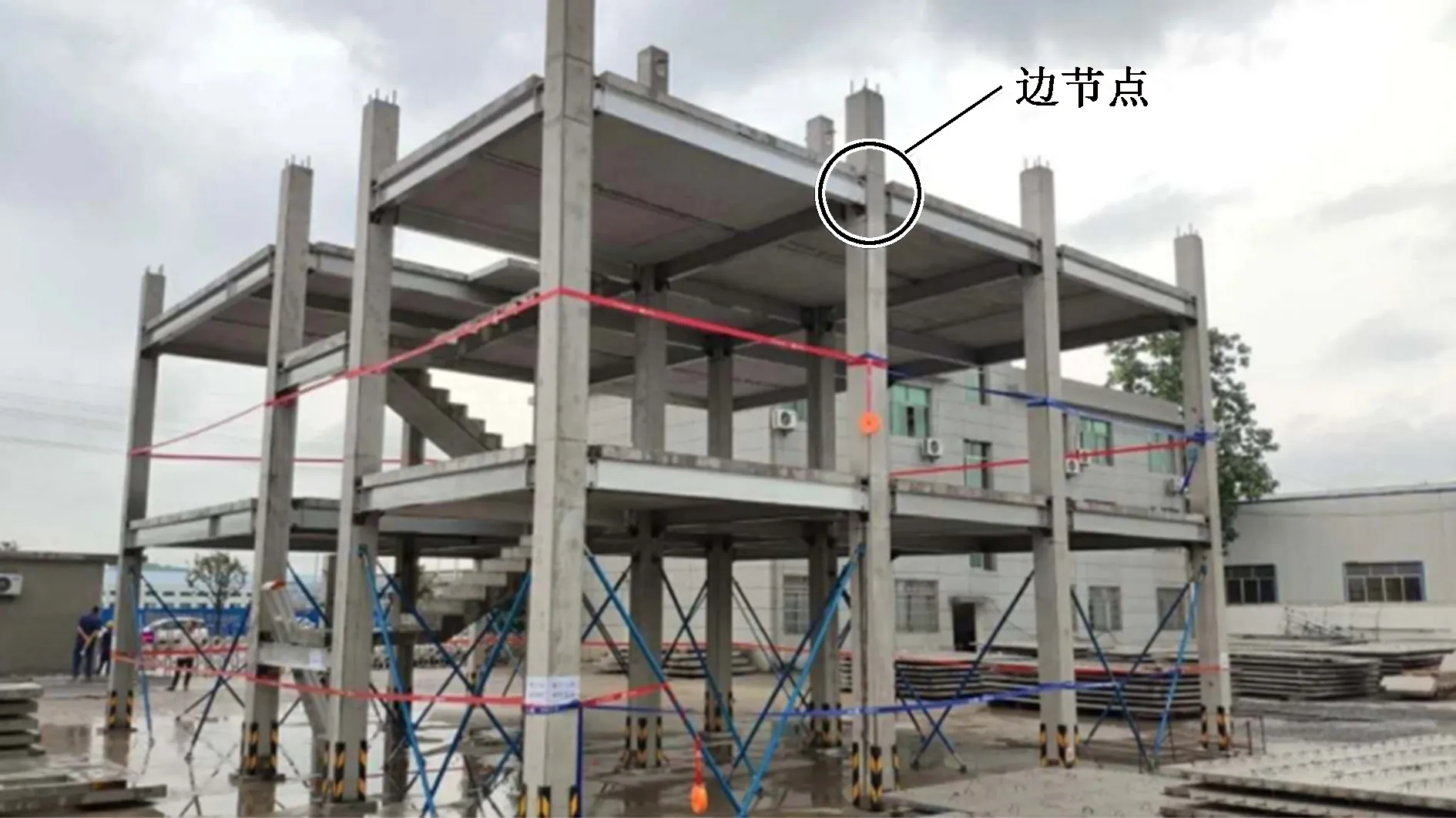

本文以实际工程应用为背景,参照顶底角钢和高强螺栓的连接形式,制定了钢筋混凝土柱-钢梁边节点的构造和试验方案,本文研究对象为RCS混合干法框架结构体系(图1)中的梁柱边节点。

图1 RCS混合干法框架结构体系

1 边节点构造

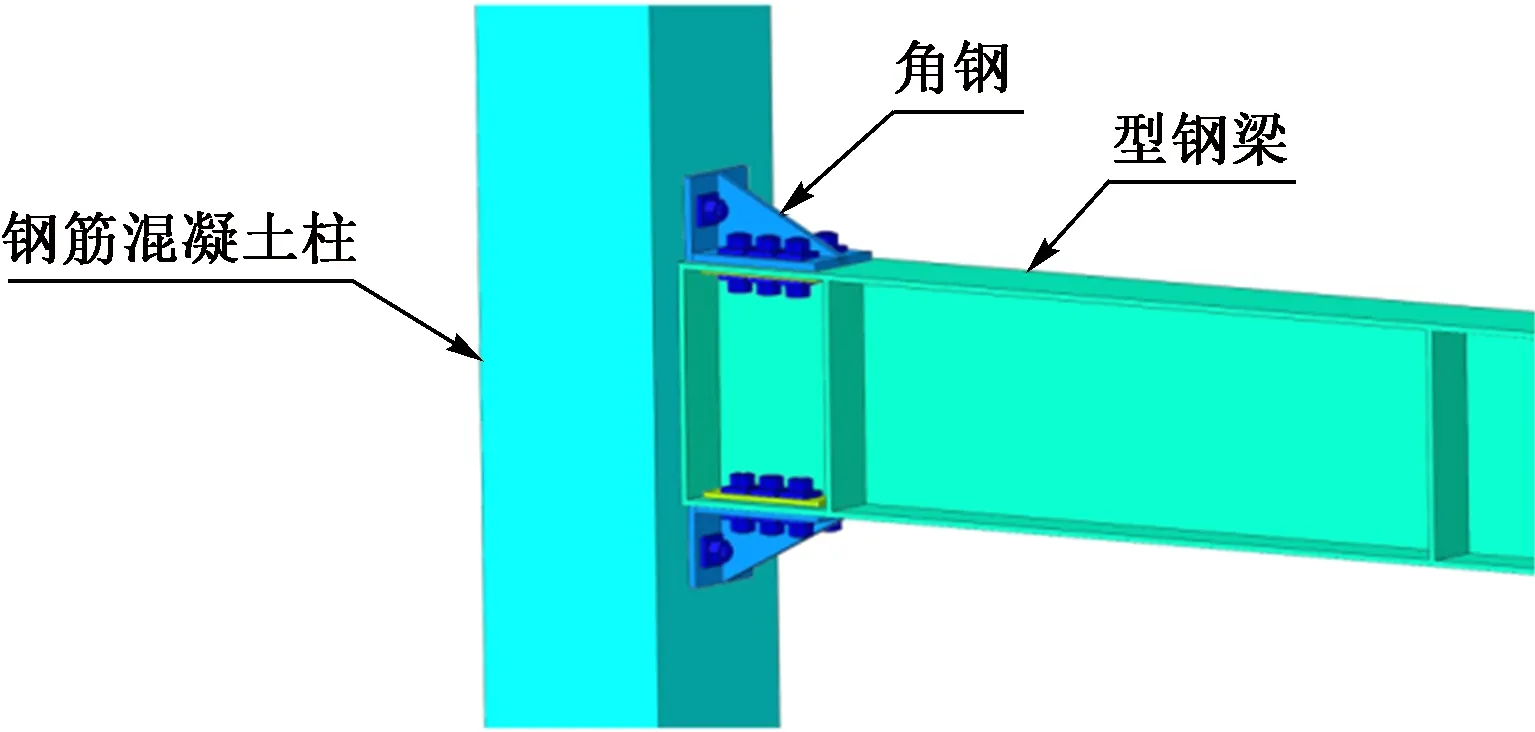

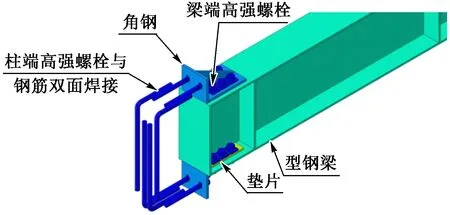

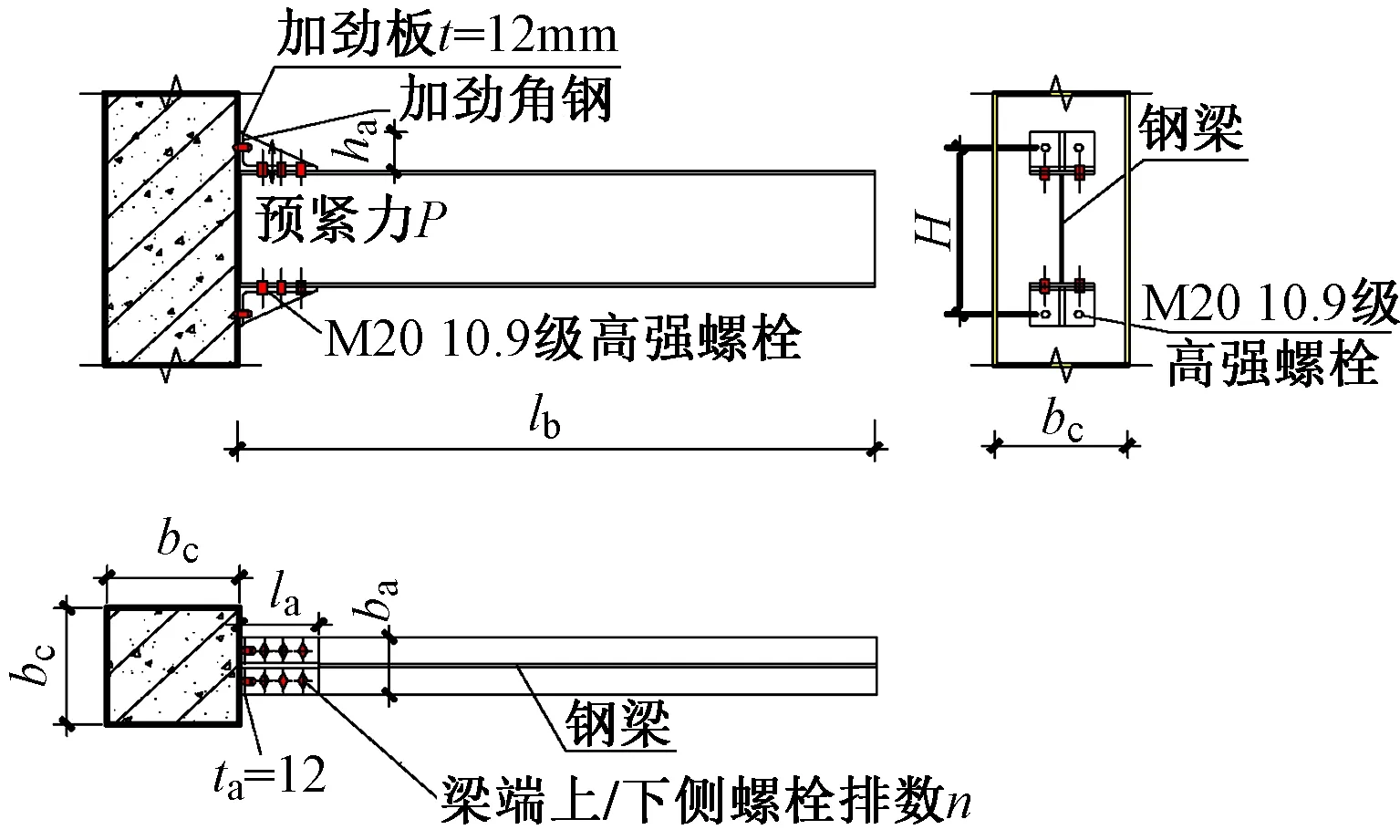

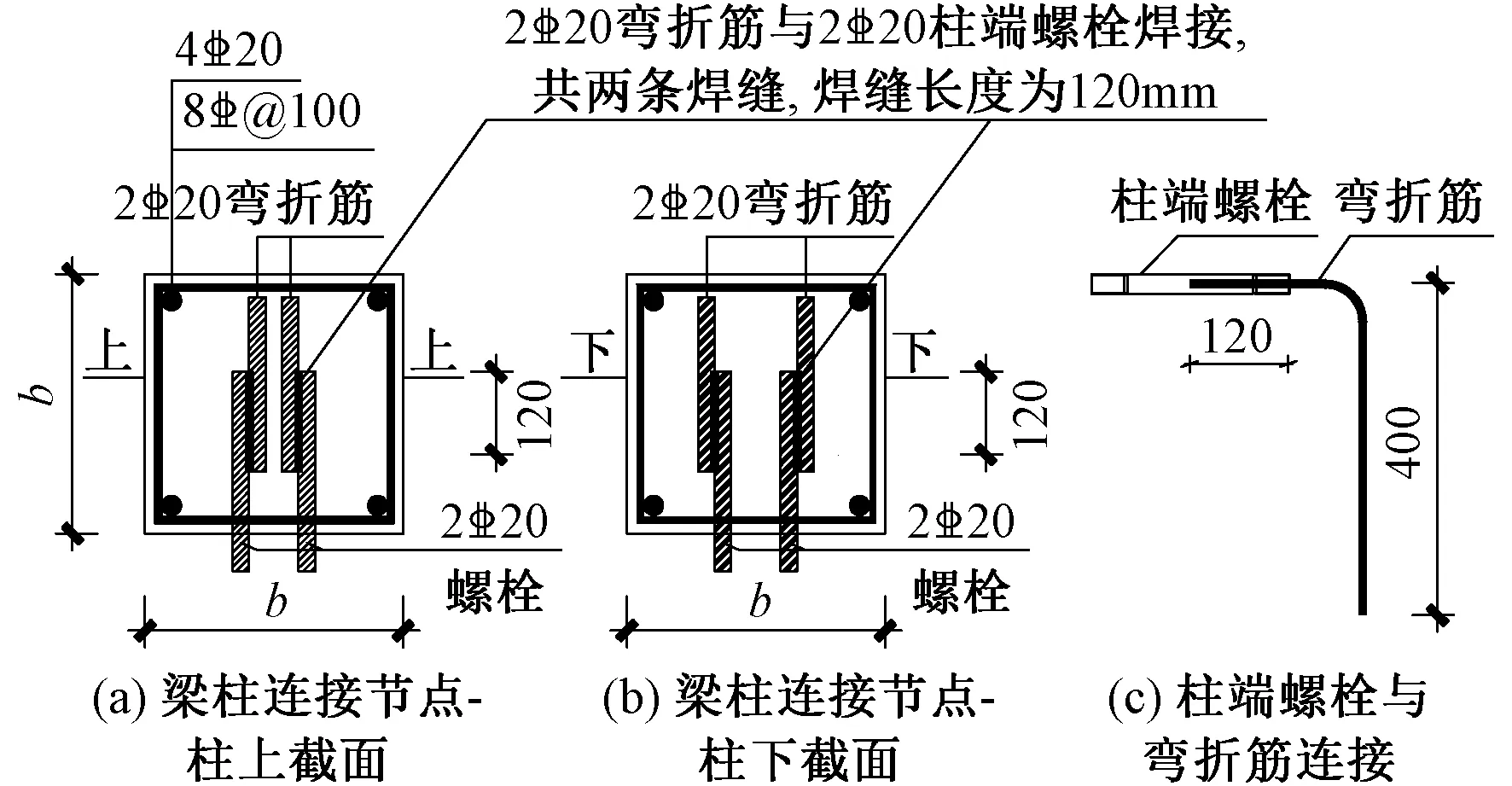

图2为RCS混合干法框架梁柱边节点构造图、图3为RCS混合干法框架梁柱边节点核心区构造图。具体做法为:柱端高强螺栓与90°弯折钢筋在工厂进行双面焊接,放入到待绑扎钢筋笼中。成为一个整体后支侧模固定柱端高强螺栓的位置,再支其余的模具,最后进行浇筑养护。整个节点区的构造为:事先预埋在柱中的柱端高强螺栓与钢筋混凝土柱相连;角钢与柱端高强螺栓相连,型钢梁与角钢通过梁端高强螺栓相连。

图2 RCS混合干法框架梁柱边节点构造图

图3 RCS混合干法框架梁柱边节点核心区构造图

2 试验概况

2.1 试件设计及制作

设计制作了3个梁柱连接节点的单调加载试件,编号为BAS-1,BAS-2,BAS-3;3个梁柱连接节点的循环加载试件,编号为CBAS-0,CBAS-1,CBAS-2。根据框架结构的反弯点位置设计梁试件长1.5m,柱试件长3m。角钢通过10.9级M20摩擦型高强螺栓分别与混凝土柱和钢梁进行连接。在试验开始前,根据《钢结构设计标准》(GB 50017—2017)中的建议对高强螺栓施加155kN预紧力。试件尺寸及相关参数见表1,其中bc为混凝土柱边长;t为角钢厚度。节点的基本构造图如图4所示。

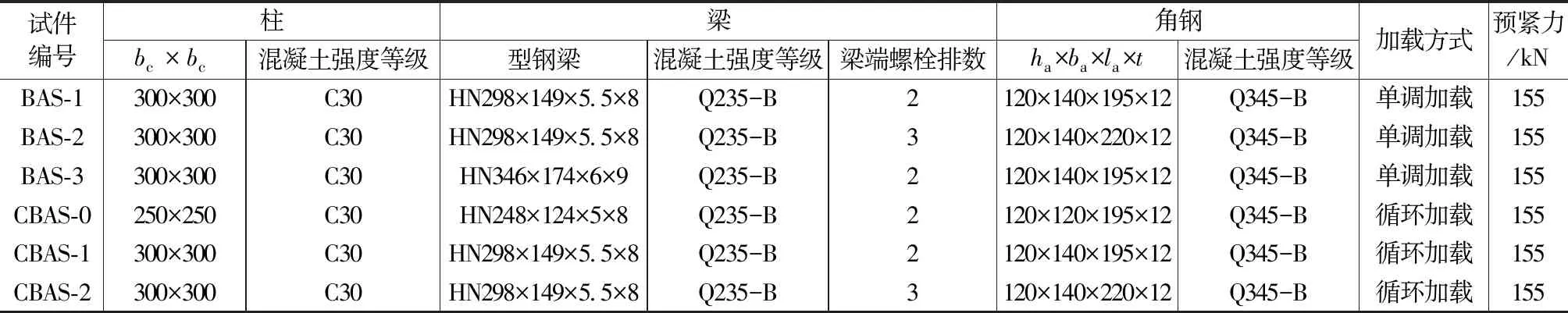

试件尺寸及相关参数 表1

图4 节点基本构造图

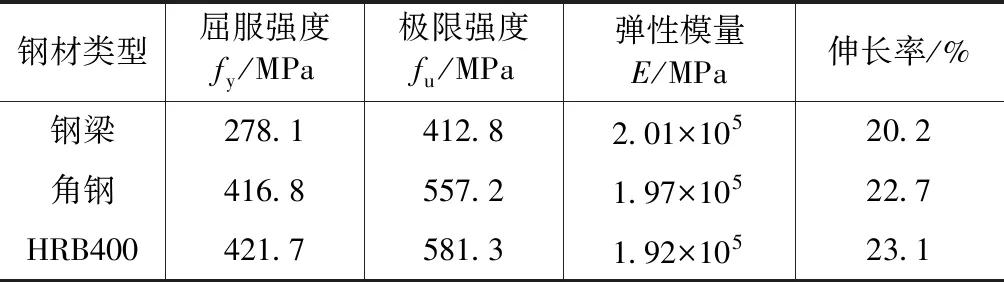

图5、图6为柱端高强螺栓与90°弯折钢筋焊接的大样图与工厂加工图。混凝土柱内配有420的纵筋以及8@100的箍筋,核心区采取柱端高强螺栓与弯折钢筋焊接的锚固措施。弯折钢筋与高强螺栓采同一直径双面焊,焊缝长度为240mm,弯折端长度为400mm,满足锚固长度,焊接工作全部在工厂完成。混凝土平均立方体试块强度为31.7MPa,其余各试件材料试验结果见表2。

图5 柱端高强螺栓与弯折钢筋焊接的大样图

图6 混凝土柱核心区工厂加工图

2.2 加载装置与加载方案

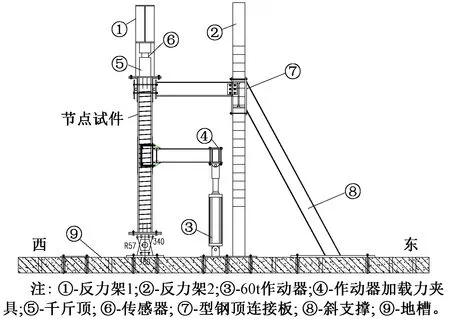

RCS混合干法框架梁柱边节点中所需试件委托某房屋科技有限公司加工,试验在湖南城市学院结构实验室开展。由两个反力架组成了边节点的加载设备,如图7所示。加载时柱处于竖立状态,柱顶和柱底分别由反力架1和地槽固定;地槽和连接板固定60t电伺服作动器;反力架2与短横梁及斜支撑构成柱的侧向支撑。为确保柱顶部与底部只发生轴向变形,柱顶部通过螺杆与柱侧向支撑连接。试验的钢筋混凝土柱轴向力通过千斤顶施加,轴压比为0.25;梁端的竖向力通过60t电液伺服作动器施加。

材性试验结果 表2

图7 加载装置示意图

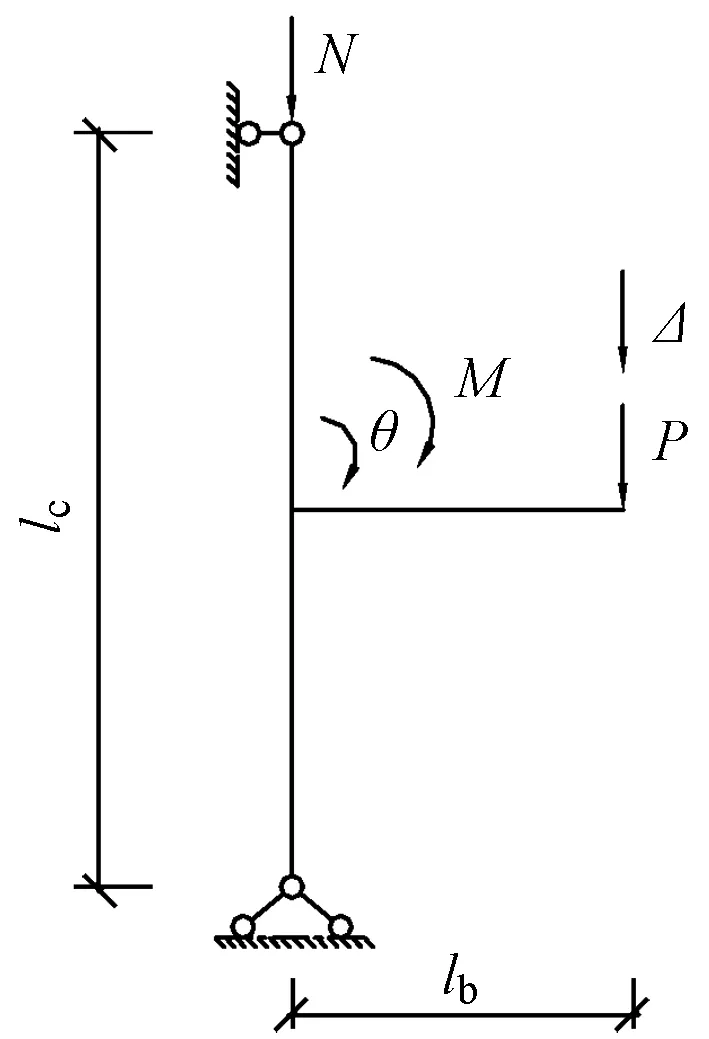

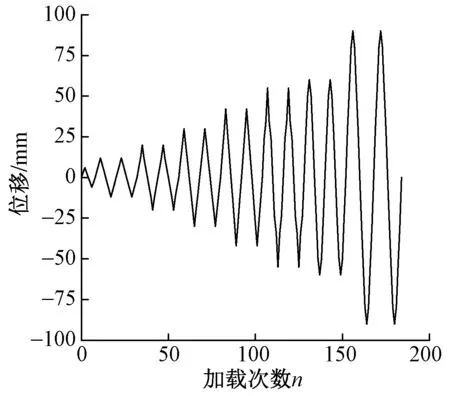

试验采用梁端加载的方式,计算简图如图8所示。首先保持恒定,在柱顶施加321kN竖向荷载。然后由竖向作动器在梁端施加竖向荷载。单调加载采用位移控制,弹性阶段按2mm的幅值进行加载,进入塑性阶段后按3mm→4mm→5mm的幅值进行加载。循环加载同样采用位移控制方法,加载过程分两阶段进行:弹性阶段,位移按6mm的级差进行一次反复加载;进入塑性阶段后,每级加载进行两次反复循环。当荷载下降至最大荷载的85%时或远超于规范限定的最大层间位移角时终止试验,循环加载制度见图9。

图8 试验加载计算简图

图9 循环加载制度

2.3 测点布置与量测内容

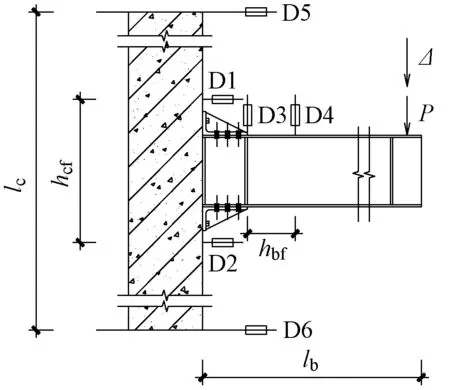

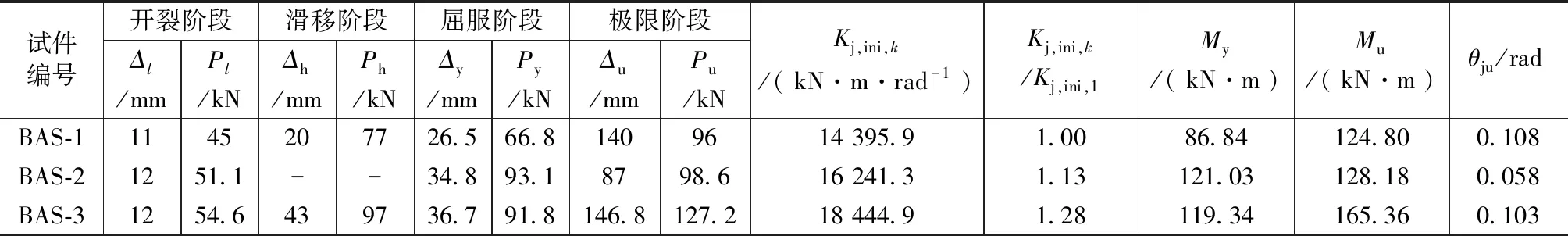

图10为试件的位移计测点布置图。其中hcf,hbf,lc分别为位移计D1和D2,D3和D4,D5和D6之间的距离;lb为钢梁的长度。在试件节点区柱端布置水平位移计D1,D2,由其测得的u1,u2表示梁柱节点核心区的变形;在梁端布置竖向位移计D3,D4,由其测得的u3,u4表示节点梁端的转角[11];在柱的上下端布置百分表D5,D6,由其测得的u5,u6表示装置的刚体转动。电液伺服加载系统可采集梁端荷载P和位移Δ。注意在使用之前对各仪器分别进行标定。根据试验中的所测得的u1,u2,u3,u4可得节点转角θr,即:

图10 位移测点布置图

(1)

图11 梁柱相对转角示意图

3 单调加载试验结果及分析

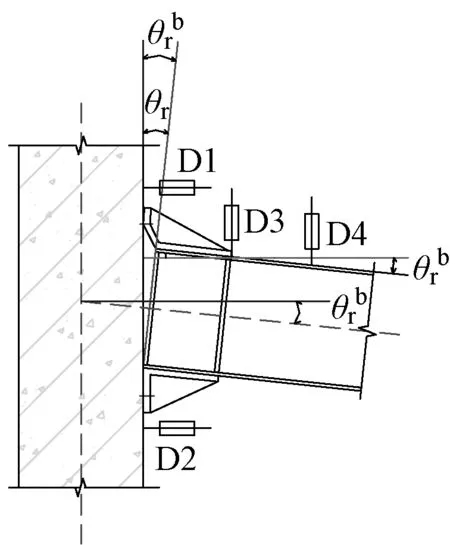

单调加载试验结果 表3

3.1 试验现象及破坏特征

对于BAS-1,BAS-2,BAS-3,在加载开始阶段,试件的应力-应变曲线均呈直线,试件处于弹性阶段,混凝土柱没有出现明显裂纹。如图12(b)所示,随着荷载的增加,BAS-2顶角钢与钢梁共同作用,受拉侧顶角钢与混凝土柱之间产生微小缝隙。随着弯矩的增大,梁上端顶角钢短肢靠近柱端螺栓高度处出现第一条裂缝。

图12 单调加载试件破坏形态

随着梁端荷载的增加,BAS-1,BAS-3角钢与梁上翼缘之间逐渐顶紧,当摩擦力达到一定值后,梁端荷载突然下降,角钢与梁表面发生轻微滑动,判断此时角钢与钢梁间发生滑移,但高强螺栓变形不明显(图12(a),(c))。随着BAS-1加载位移增大至43mm,BAS-3加载位移增大至57mm,梁端荷载逐渐回升,钢梁上翼缘和顶底角钢加劲肋依次屈服,柱下端逐渐出现每隔100mm的贯通裂缝(图12(j)),柱上端角钢处依次出现几条斜裂缝(图12(k))。随着BAS-1加载位移增大至140mm、BAS-3加载位移增大至147mm,梁端荷载逐渐增大,顶角钢短肢、长肢及柱端高强螺栓垫片处出现明显的弯曲(图12(g),(h),(i))。最终层间位移角为0.1rad(图12(d),(f)),柱端高强螺栓处汇集大量裂缝,终止加载。

随着加载位移增大,BAS-2梁端荷载逐渐增大,钢梁及顶底角钢加劲肋依次屈服,柱上下端依次出现细小裂缝。试件进入塑性阶段,裂缝延伸并增多,节点核心区出现一条斜裂缝;位移加载至85mm时,梁端荷载为116kN,明显的弯曲出现在其短肢、长肢以及柱端高强螺栓垫片处。随时加载位移继续增加,柱端高强螺栓处汇集大量裂缝(图12(l));加载至90.5mm时,试件发出“砰”的声响,梁端荷载瞬间降低至63.2kN,此时顶角钢处混凝土少量剥落,导致顶角钢连接柱端高强螺栓处的节点试件暴露在混凝土柱外(图12(e)),此时终止加载。

在试验过程中,随着梁端加载位移增大,钢梁及顶底角钢依次屈服,混凝土柱的损伤现象仅发生在节点域。

(1)从图12(j),(h),(i)中可以得出:当连接处发生破坏时,顶角钢的短肢发生较大的变形,长肢与钢梁的上翼缘发生不同程度的鼓曲,而混凝土柱仅相继出现斜裂缝和相隔100mm细小贯通裂缝,为正常使用状态裂缝。此时梁柱及角钢连接件均未达到极限承载力,可继续承载;

(2)未发生滑移的试件加载至混凝土柱破坏前,梁端弯矩已达到抗弯承载力设计值,此时混凝土柱并未发生明显破坏。当加载至混凝土柱承载力极限值时,钢梁及顶底角钢均进入塑性阶段,混凝土柱出现了较大的裂缝。因此,本文提出的节点构造较为合理,能充分发挥材料的受力性能。

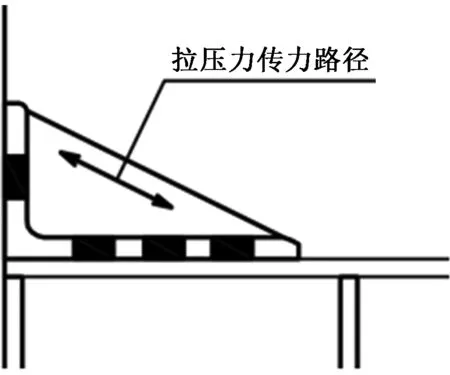

综上所述:拉压力按图13所示方向进行传递[12]。梁端荷载通过高强螺栓传递到受拉角钢长肢时,沿加劲肋进行传递。传递到角钢短肢时,由于应力改变了方向,角钢短肢受到了平面外的拉力作用。故角钢长肢弯曲程度较小,角钢短肢屈曲被拉离柱表面。从试验现象中也可以得出相应结论。故梁端荷载的传力途径为:钢梁—高强螺栓—顶底角钢,在各部件充分受力后,最终均传至混凝土柱。角钢及钢梁弯曲明显,混凝土柱出现不同程度的损伤。

图13 应力传递路径

3.2 荷载-位移曲线

加载初期,试件的荷载-位移曲线呈线性变化,屈服后伴随着滑移现象的产生,加载后期曲线会近似成一条直线。

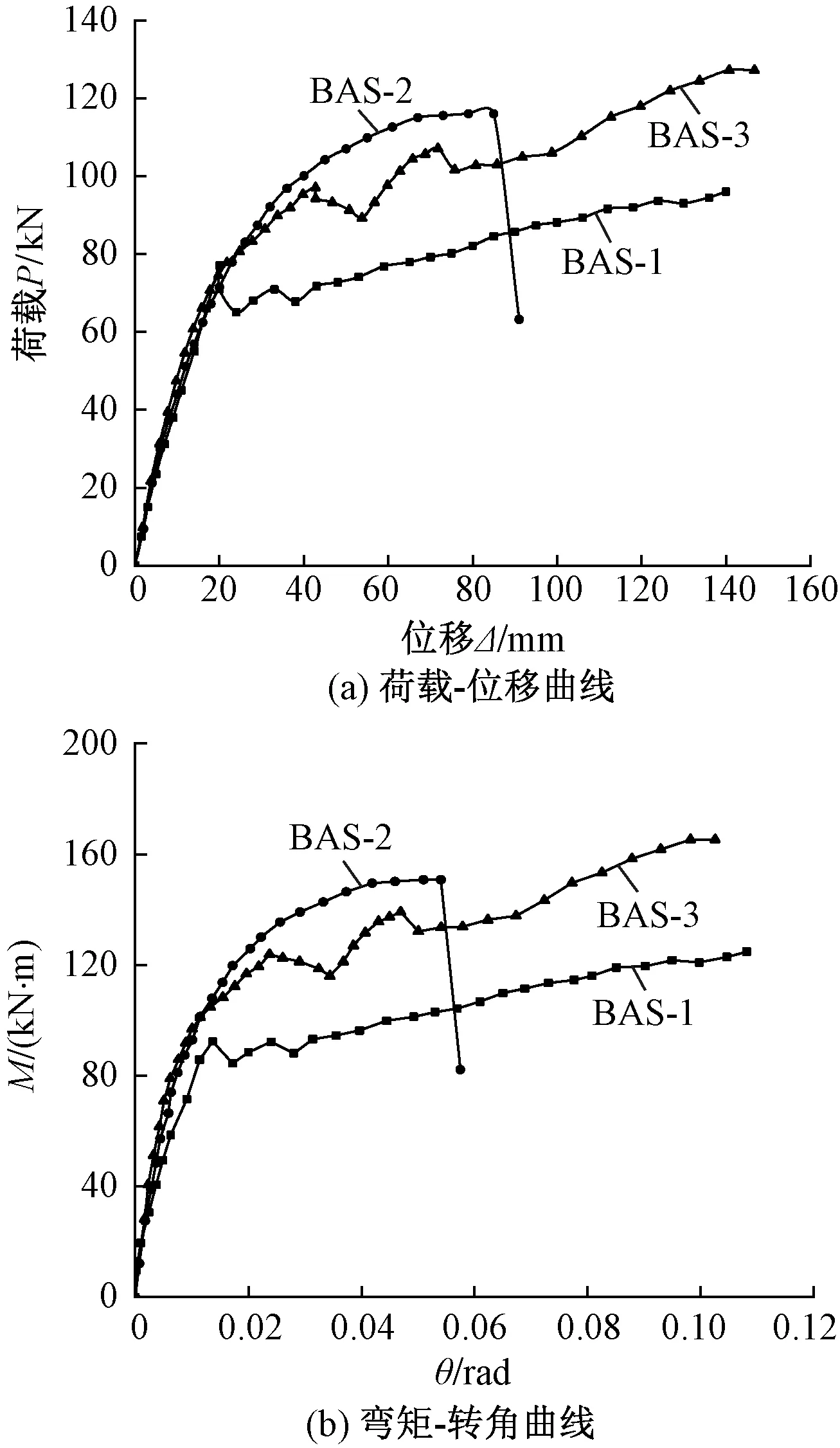

由图14(a)荷载-位移曲线可知:位移增速随荷载的增加而逐渐加快;由于BAS-2梁端螺栓排数大于BAS-1,BAS-3梁高大于BAS-1,分析表3结果可知,梁端螺栓排数的提高以及梁高的增大可以避免或延迟螺栓发生滑移,同时对节点的承载力分别提高了39.4%和37.4%。

图14 单调加载试件试验曲线

3.3 弯矩-转角曲线

由图14(b)弯矩-转角曲线可知:各个试件的弯矩-转角曲线在初始加载阶段均呈线性发展。在不考虑滑移的情况下,加载后期均呈现近似为一条直线的塑性发展阶段。根据几何作图法[13]得出屈服荷载对应的弯矩为节点抗弯承载力My,极限荷载对应的弯矩为节点的极限抗弯承载力Mu[14-15];从试验实测的弯矩-转角曲线中得到曲线初始线性部分的斜率为初始刚度Kj,ini,节点在单调加载下的极限转角θju[16-17]为加载至混凝土柱破坏或因梁转动过大破坏时的转角,单调加载试验结果见表3。

由表3结果可知,节点构造形式会对节点的抗弯承载力、极限抗弯承载力造成一定影响。BAS-2的抗弯承载力随着梁端螺栓排数的增加相较于BAS-1增加了39.4%,极限抗弯承载力增加了3%。这是由于BAS-1在加载过程当中发生了滑移,滑移之后的一段时间内,荷载先下降后逐步回升,同时位移较荷载增长较快,导致抗弯承载力降低。

由此得出:梁端螺栓排数的增加对极限承载力的影响较大,可避免滑移现象的产生,充分发挥节点的抗弯承载力;BAS-3的抗弯承载力随着梁高的增加相较于BAS-1的增加了37.4%,极限抗弯承载力增加了32.5%。这是由于梁高的增加使得力矩增大,梁端螺栓的滑移荷载随之提高,同时抗弯承载力和极限抗弯承载力都有所增大。

3.4 节点刚度分析

由试验结果可知,BAS-2的初始转动刚度相较于BAS-1增加了13%,BAS-3的初始转动刚度相较于BAS-1增加了28%,证明初始转动刚度与梁端螺栓排数和梁高有关,且梁高的改变对初始转动刚度的影响较大。对于BAS-2,由于节点处混凝土的大块剥落使得节点无法继续承载,荷载迅速下降,导致节点的极限转角与BAS-1,BAS-3相比较小。

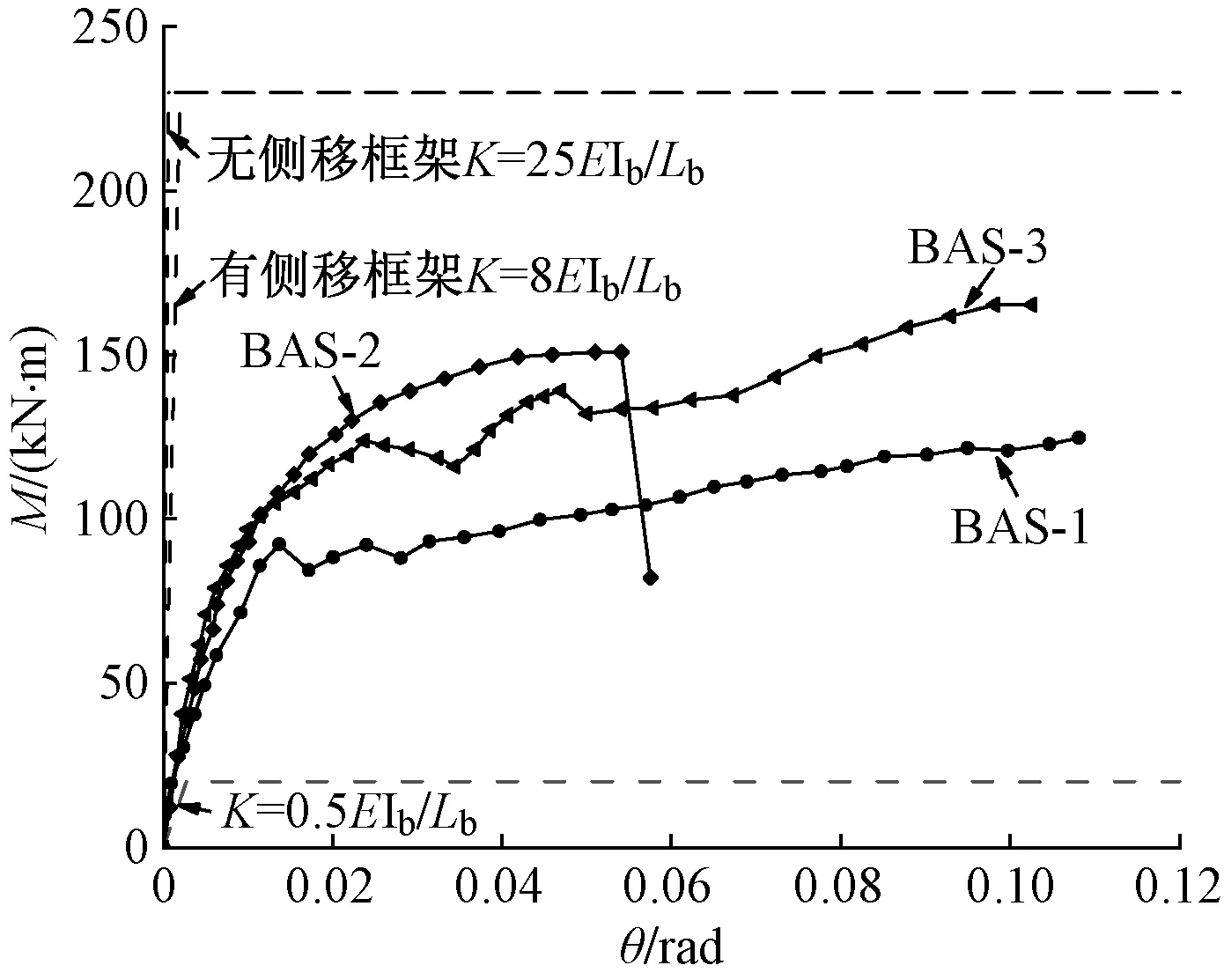

为考察节点是否属于半刚性连接,参考欧洲规范EN 1993-1-8[18]中按刚度分类的方法对本次试验的3个试件进行分类。如图15所示,试验节点按有无侧移框架的分类标准进行划分,BAS-1,BAS-2,BAS-3均属于半刚性节点。

图15 节点刚度评价

4 循环加载试验结果及分析

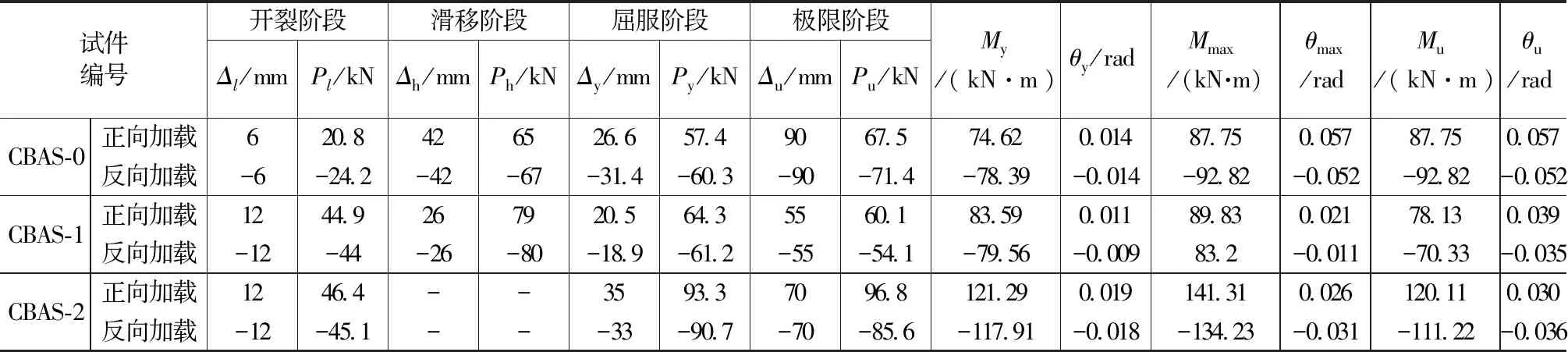

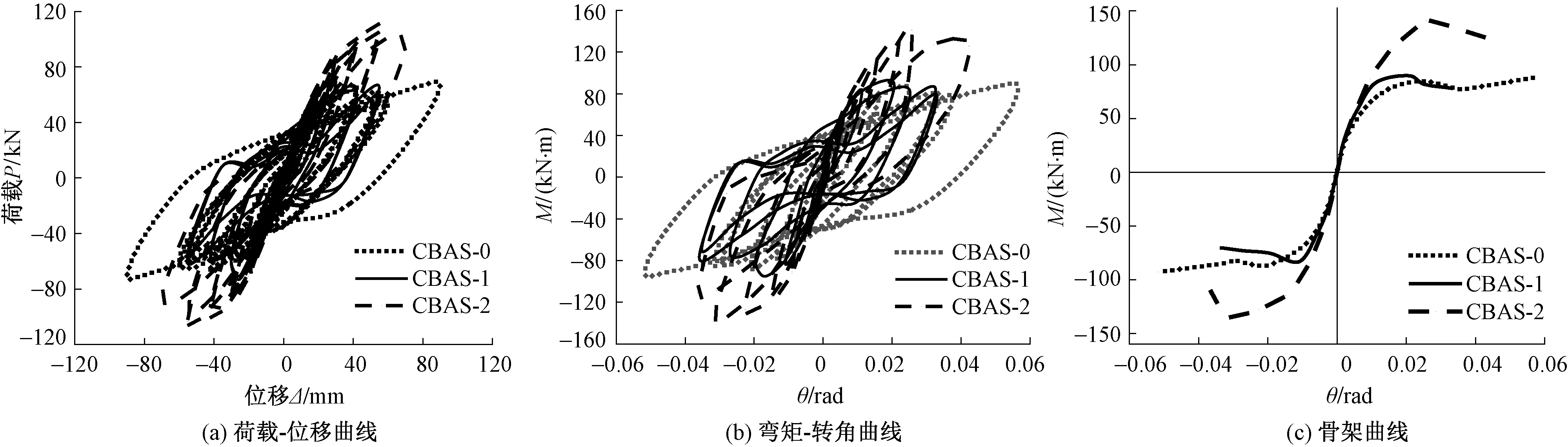

循环加载试验结果 表4

4.1 试验现象及破坏特征

CBAS-0,CBAS-2最终加载至混凝土柱破坏,CBAS-1加载至滑移破坏。

CBAS-0加载至第8圈(加载位移为42mm)时,梁端荷载突然下降(由69kN下降至65.1kN),判断此时角钢与钢梁间发生滑移;滑移后一段时间内,梁端荷载在呈递减趋势,斜裂纹按长度扩展,并且核心区域出现很多细小的裂缝;加载至第14圈(加载位移为90mm)时,梁端荷载为-71.4kN,此时柱下端东西面从底角钢高强螺栓高度处开始每隔100mm出现一条裂缝;继续加载,钢梁及顶底角钢均进入塑性变形阶段。柱上、下端高强螺栓处汇集大量裂缝,节点核心区也出现多条斜裂缝,最宽处达5mm,此时混凝土柱破坏,试件终止加载(图16(a),(b))。

CBAS-1加载至第6圈(加载位移为30mm)时,梁端荷载由79kN下降至69.1kN,判断此时角钢与钢梁发生滑移;滑移后一段时间内,梁端荷载呈递减趋势,核心区新出很多细小裂缝;试件破坏阶段,由于滑移导致的荷载下降值过大,故在加载位移增大时,梁端荷载增大幅度很小,当位移加载至-55mm时,梁端荷载为-54.1kN,此时柱裂缝不明显,梁端荷载已下降至85%,试件终止加载,如图16(c)所示。

CBAS-2位移加载至第10圈(加载位移为55mm)时,梁端荷载为108.7kN;当位移加载至第12圈(加载位移为70mm)时,梁端荷载为96.8kN;当位移加载至第12圈(加载位移为-70mm)时,梁端荷载为-85.6kN,荷载下降至上一级荷载的85%。此时钢梁及顶底角钢均进入塑性阶段,柱上下端高强螺栓处汇集大量裂缝,节点核心区也出现多条斜裂缝,最大裂缝宽度达到5mm,混凝土柱破坏,试件终止加载(图16(d),(e))。

图16 循环加载试件破坏形态

4.2 滞回曲线

循环荷载试件试验曲线如图17所示,结果对比见表4。

由图17(a)可知,CBAS-0,CBAS-1的滞回曲线呈反S形,说明发生了滑移。加载至柱破坏的CBAS-0较发生滑移破坏的CBAS-1滞回曲线饱满,延性和耗能也较好;CBAS-2的滞回曲线呈弓形,曲线较饱满,节点具有良好的耗能能力和较强的塑性变形能力。由表4和图17(a)可知,未产生滑移CBAS-2的节点荷载较滑移CBAS-0,CBAS-1的节点荷载分别提高了58%,48.2%,曲线较饱满。

图17 循环加载试件试验曲线

由表4和图17(b),(c)可知,CBAS-0,CBAS-1都发生了滑移,其弯矩承载力分别较CBAS-2降低36.7%,32.5%;CBAS-2的初始刚度、峰值弯矩Mmax、极限弯矩Mu都有所增加,而节点的极限转动能力较发生滑移的CBAS-0,CBAS-1分别降低了42%,14.3%,说明梁端螺栓的排数以及梁高的改变会决定该节点的性能是否充分发挥。

4.3 耗能能力

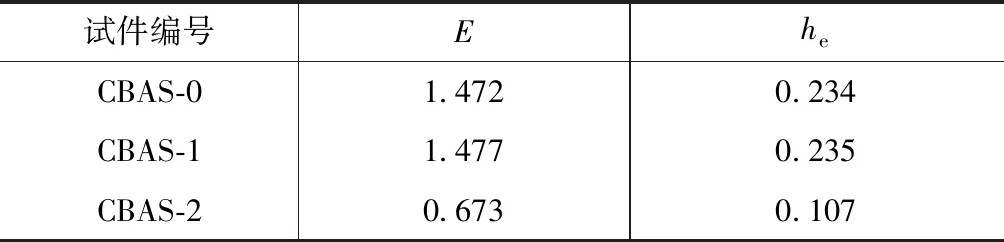

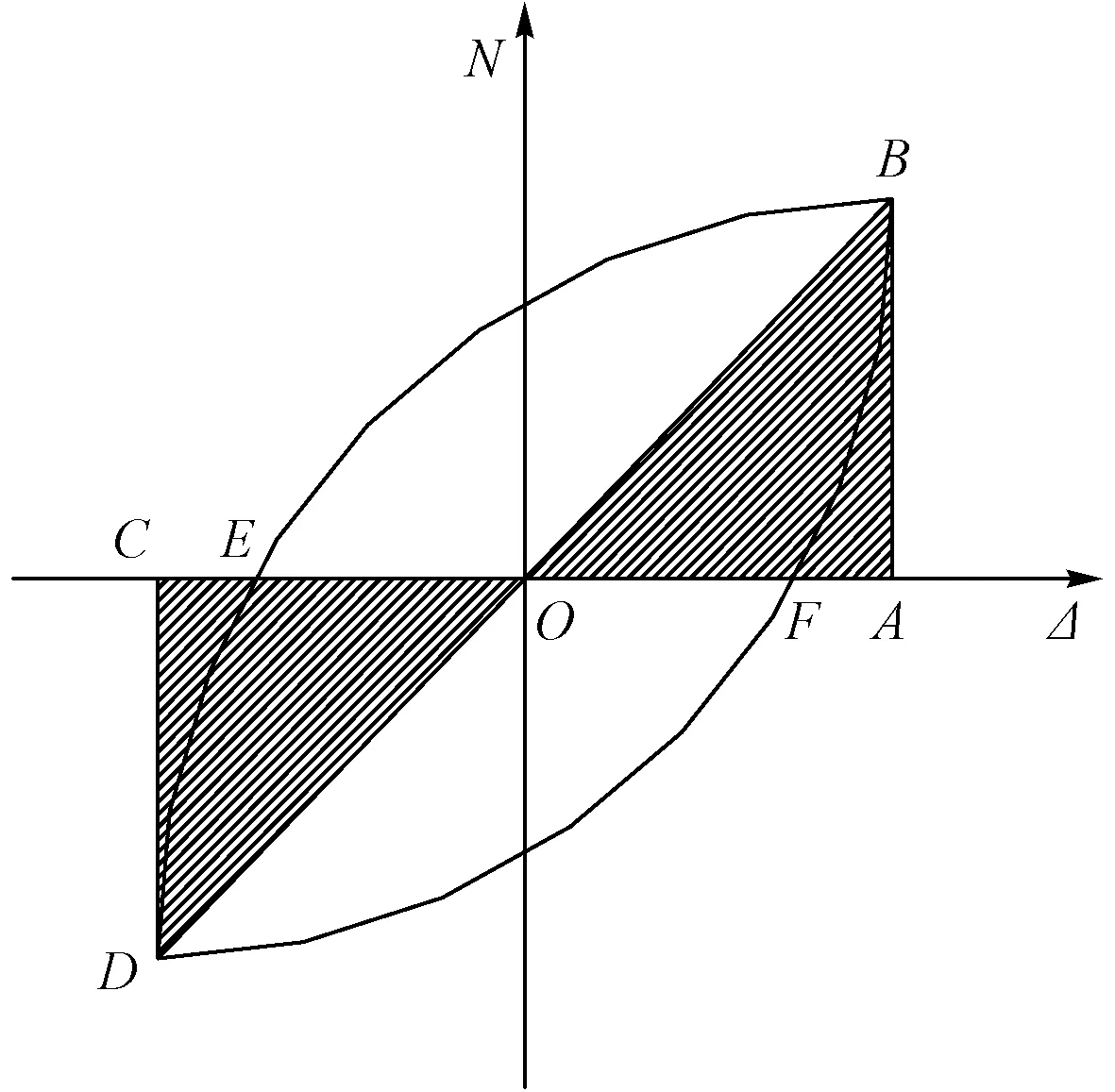

试件的耗能能力包含两个指标:能量耗散系数E、等效黏滞阻尼系数he。根据试件所得到的滞回曲线,通过式(2),(3),可分别计算出各试件的等效黏滞阻尼系数he和能量耗散系数E:

(2)

E=2πhe

(3)

耗能指标计算结果见表5,计算示意图见图18。E作为耗能指标之一,其大小决定着耗能能力的强弱。通过计算结果可知:1)CBAS-1耗能相较于CBAS-2降低了54.4%;2)CBAS-0截面相较于CBAS-1有所增大,节点耗能能力有所增强。

各试件的耗能指标计算结果 表5

图18 耗能能力计算示意图

4.4 刚度退化

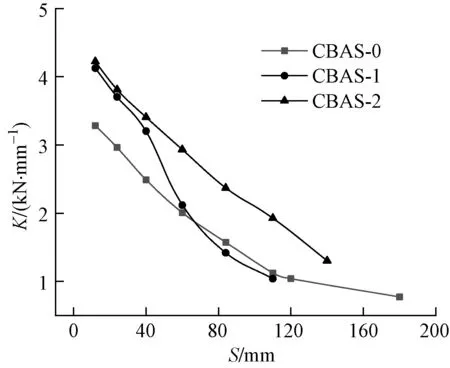

常用K-S曲线来反映加载过程中试件的刚度衰减情况。

(4)

式中Pji和uji分别为第j次加载位移时,第i次加载峰值点的荷载值和位移值。

试件的刚度退化曲线如图19所示。初期随着加载过程,刚度均匀退化,接近屈服荷载时曲线逐渐趋于平缓。通过试件CBAS-1,CBAS-2的刚度退化曲线对比可知,两个试件的刚度退化曲线在加载初期基本重合且趋势一致。由此可知,在梁端螺栓排数增加时,对于连接节点的刚度影响较小。加载中期CBAS-1的荷载突然发生大幅度的下降,是由于节点发生了螺栓滑移。在进入屈服阶段后,位移增加速度较刚度退化速度快,最终趋于平缓;对比CBAS-0,CBAS-2的刚度退化曲线可以得出:初始刚度对于两组试件确实存在很大差异,但由于两组试件的破坏模式相同,故刚度退化曲线是趋势一致的,且较发生滑移破坏的CBAS-1刚度退化曲线更均匀。

图19 刚度退化曲线

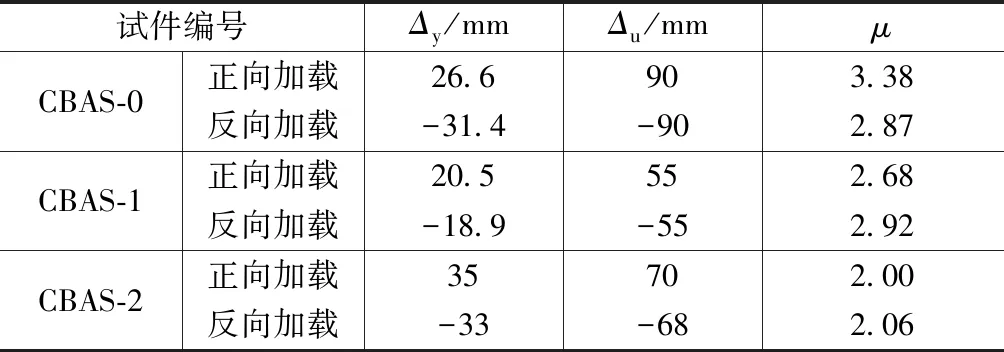

4.5 节点延性

通常采用位移延性系数μ来判断试件屈服后变形的能力:μ=Δu/Δy来衡量各试件的变形能力。

试件移延性系数结果汇总见表6,可知μ≥2,该节点延性较好。CBAS-2位移延性系数虽较低,但高于传统钢筋混凝土结构位移延性系数2.0的要求。原因为梁端螺栓排数增多,破坏为混凝土柱破坏。

试件位移延性系数 表6

5 结论

(1)节点的初始刚度、抗弯承载力、极限抗弯承载力与节点的构造形式有关。节点梁端螺栓排数的增加会使节点的初始刚度增大,对极限承载力的影响较小,但可以避免发生滑移,使节点充分发挥抗弯承载力;梁高的增加对初始刚度影响相对较大,同时也会延迟梁端螺栓发生滑移,进而提高节点的抗弯承载力。

(2)梁端螺栓的排数与混凝土截面的尺寸会导致不同的破坏模式,从而表现出不同的耗能能力。加载至柱破坏的节点比发生滑移破坏的节点耗能低,但均大于现浇钢筋混凝土节点的耗能能力。

(3)RCS混合干法框架梁柱连接节点属于典型半刚性连接。节点的延性较好,随着梁端螺栓排数增多,位移延性系数降低,但均高于传统现浇钢筋混凝土结构位移延性系数2.0的要求。