多层包扎高压容器定期检验中发现裂纹的原因分析

2021-11-03王春发

王春发

(安徽省特种设备检测院 安徽合肥 230051)

1 前言

随着科技的发展,高压容器已普遍应用于石油化工、冶金、医药和食品等多个领域。高压容器的操作方式较为复杂,选用时需要对其安全性和经济性进行综合考虑。某钢铁集团公司多台多层包扎高压气水罐在定期检验中发现部分缺陷问题,本文就多层包扎高压容器的焊缝产生裂纹的原因进行分析。

2 设备的基本情况

高压汽水罐的基本参数:容积V=2 m3,设计压力P=32 MPa,工作压力PW=30 MPa,设计温度t=60℃,介质:气水混合,内径Do=900 mm,壁厚:封头为δ=80 mm(球封),筒体为(内筒δ=20 mm+层板δ=12 mm×7);材质为16MnR。

3 现场检验情况

该设备于2010年4月投入使用,本次为第3次定期检验,经磁粉检测发现层板1至层板3的外深环焊缝处有大量的裂纹最长24mm,裂纹形状如图1所示,后用角向磨光机进行清除发现内部存在大量的条状夹渣,根据《固定式压力容器安全技术监察规程》TSG21-2016第8.5.4条规定要求,下发《特种设备检验意见通知书2》告知使用单位及相关部门,按相关技术要求办理维修手续。

4 检验检测分析

根据磁粉检测中发现裂纹的分布形态情况,结合检验前的方案要求,为进一步分析裂纹的形成原因,本文对检验设备原始资料及前2次定期检验报告进行审查,并对平时操作人员的操作工艺及设备维护保养情况进行详细了解,并进行材料的光谱分析和硬度检测。

4.1 设备相关资料审查及平时设备操作情况的了解

在原始资料的审查中未发现异常情况,但从该设备的运行操作中发现,设备升降压过程较为频繁,工作负荷较大,长期承受疲劳载荷,故设备在使用一定时间后产生裂纹现象。

4.2 光谱分析

光谱分析可进一步对层板、封头、焊缝的熔敷金属材料的成分的定量分析(结果如表1),可以反映设备在用材和选用焊材方面是否符合设计文件的需要,本次光谱分析未见异常,符合设计及材料的标准要求。

表1 材料元素的化学成分

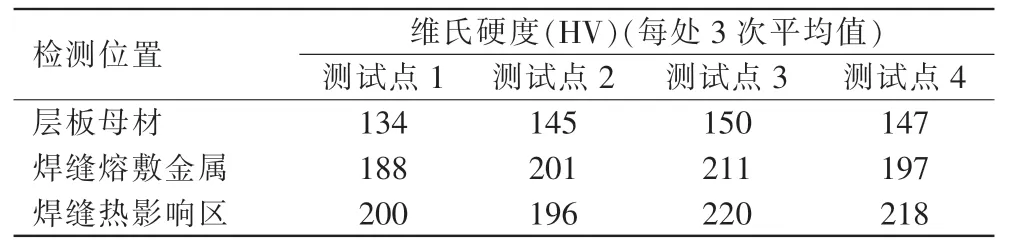

4.3 硬度检测

通过硬度检测可以大致了解材料的强度,以及加工的残余应力与焊接残余应力对材料硬度产生的影响,为进一步了解材料是否在残余应力的作用下开裂,本文分别对母材及裂纹附近的焊缝熔敷金属进行硬度检测,结果见表2。从检测硬度值来看,焊缝熔敷金属的硬度值偏高,存在较高的焊接残余应力,且包层包扎的层板焊接无法进行消除应力热处理,因此在疲劳载荷下长期运行,设备更易产生裂纹。

表2 维氏硬度值

5 裂纹产生的原因

5.1 制造工艺因素原因

多层包扎容器的层板制造会影响其质量,每块板的边缘均要预弯,层板的卷圆尺寸等应符合设计文件及相关标准的要求,且层板包扎前应经打砂清除层板上的铁锈油污和影响层板的贴合物,包扎下一层板前应将前一层焊缝修磨平滑使焊缝区的圆度与筒身一致,钢丝绳箍紧方式及钻泄放孔等因素会影响层板的包扎质量。这些因素会造成层板与内筒及前一层层板间贴合率达不到要求,造成应力分布不均匀,从而在使用过程中受疲劳载荷的影响产生裂纹。

5.2 焊接结构与焊接工艺因素原因

从图2焊接接头的结构形式来看,多节筒体焊接结构是一个相当带垫板的单面焊,而最外3层筒节的环焊缝是一个相当搭接的焊接接头。从焊接工艺来看这是多层多道焊缝,为减少施焊产生残余应力,在焊接过程中应严格控制焊接线能量和顺序。防止在焊接的过程中产生应力与应变的循环。从焊接情况来看,焊接接头产生的焊接应力集中现象比较突出,因而在焊接区存在一定焊接应力缺陷和焊接熔池缺陷(夹渣、未焊透、气孔等),从实际情况中也可以印证这一点,在对该设备清除裂纹的过程中发现其内部存在大量的条状夹渣现象。

5.3 环境及焊接纪律执行因素原因

该设备材质为16MnR,虽然具有良好的焊接工艺性能和综合力学性能,但是16MnR是一种低合金钢。因此焊接需选用低氢型焊条硅直流弧焊电源,焊接前应严格执行焊接规范、工艺要求、环境要求,焊接作业区的相对湿度不能大于90%;焊条使用前应进行350~400℃/2 h烘干,在使用时应放入保温筒内随用随取;坡口两侧20 mm范围内的油污、水分、铁锈、及其他杂物等应提前清除。

6 结论

随着技术的不断创新及制造工艺的改进,多层包扎高压容器的安全性有所提高,但是我们也不能忽视它的缺陷,由此制造时层板的贴合率以及复杂的工艺参数和介质等因素,促使我们在以后高压容器检验的过程中提供强有力的依据,便于今后在工作中善于发现问题善于分析问题,不断提高自己的检验检测专业技术水平,为特种设备的安全运行保驾护航。