数控折弯机滑块变形问题与处理方案

2021-11-03熊文炳孙守泽

熊文炳,孙守泽

(中车株洲电力机车有限公司,湖南株洲 412001)

0 引言

备料车间640T 数控折弯机是公司于2006 年引进,主要用于碳钢、不锈钢产品的成型与矫正,使用频次高,是车间的主要生产设备。该设备由床身、滑块、立柱、挠度补偿机构、工作台、后挡料装置、安全防护装置、液压系统和电气系统等部分组成,设备本体只有一个最基本的运动—滑块上下往复运动(由两侧液压油缸驱动),生产现场为其配备各种不同形状的模具即可把板料折弯成各种形状和角度。

1 滑块变形现象

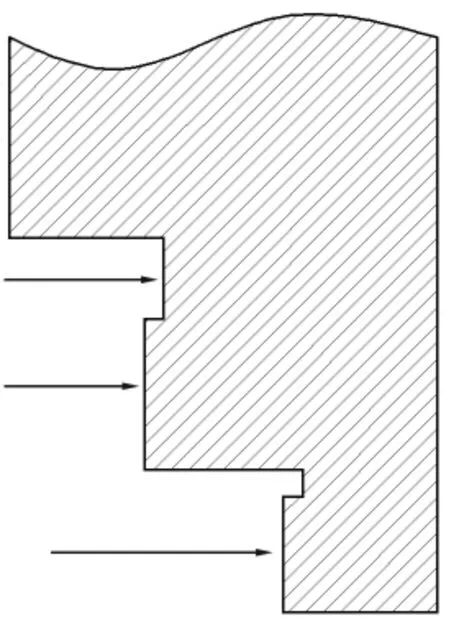

在长时间使用以后,滑块本体的底端出现一定程度的塑性变形,导致上模夹具与滑块、上模模具之间产生不同程度的间隙。用塞尺可以测量出各个位置的间隙并不相同,其中滑块中间的间隙最大,造成滑块底端的夹具贴合面平面度、直线度无法满足夹具安装要求。夹具无法有效夹紧模具,最终导致在压型过程中模具发生轻微位移,板材加工出来成形误差大,不仅造成后工序无法装配,形成的返工、返修极大的浪费人力与物力资源。作业人员通常在间隙较大的位置填补不同厚度的薄铜片,在一定程度上消除活动间隙以临时使用。但是这样将形成一定的设备隐患,不仅可能加剧滑块的磨损,也将影响夹具、模具的性能。数控折弯机滑块接口如图1 所示。

图1 数控折弯机滑块接口

2 变形原理分析

折弯机滑块是折弯机中受力与结构最复杂的大型部件,通常采用Q235 钢焊接而成,在折弯时两侧油缸对滑块施加一个向下的折弯力,滑块通过球面块和活塞杆连接。在滑块背面,有压块与导向块对滑块的上下运动提供平面约束。折弯机的工作台与油缸是主要的承载部分,工作台的中心和油缸的中心处于同一平面内,根据作用力与反作用力原理,作用力施加在滑块与油缸的贴合面处,垂直向下且均匀分布,滑块在工作时,板材对滑块的反作用力作用在滑块底面,垂直向上且均匀分布。使用ANSYS 有限元分析软件对折弯机整体进行模拟,建立起相应的有限元模型,滑块变形形成对称分布,并且滑块底端最中间的位置变形量最大,变形量由中间向两侧逐渐减小[1]。扬州大学的周欢等人[2],通过使用位移传感器对滑块进行变形测量,验证滑块在主要承受竖直方向折弯力的同时,还受到板料对滑块的水平推力,且呈现中间大、两端小的趋势,此结果展现出来的变形趋势符合现场的实际情况,与滑块变形现象吻合。

3 滑块变形的处理方案及其优劣势

由于滑块整体更换的成本较高,动辄高达数十万元,并且加工周期较长,难以及时满足生产现场的需求。为了应对滑块变形问题,且结合降低成本、提高稳定性等多种因素,可以考虑对滑块的夹具安装面进行加工处理,经过多次实践及考量,共提出3 种优化改造方案。

3.1 修磨夹具安装接口

该方案是把整个滑块拆卸下来后,采用精度较高的龙门镗铣床对原夹具安装接口进行精加工。加工时需选定好基准面,首先用千分表测量滑块安装接口各个接触面的实际变形程度,再根据变形情况对滑块进行加工,在加工完成后,需静置一段时间保证应力释放,保证平面的平面度可以控制在0.1 mm 以内,即可满足要求,若对粗糙度有更高要求则需在磨床上进行磨削加工。此外,加工时需保证夹具安装槽的深度以及模具安装槽的宽度,避免因加工不均衡造成夹具无法安装或施加压力时无法夹紧模具。虽然该方案的维修成本较低,且加工周期短,短期内可以保证使用,但夹具安装接口整体厚度变薄,此处强度随之下降,并且在折弯过程中工作中心沿X 轴向喉口内侧发生偏移,形成的转矩将加速滑块接口的变形,使用寿命无法与原尺寸接口相比拟。此方案适用于短时间内便要求将设备恢复生产的情况,同时也保留进一步改造的可能。加工示意如图2 所示。

图2 加工示意

3.2 切除原接口,重新加工

该方案是将原夹具安装接口整体切除,按设备出厂的标准尺寸在滑块上加工出新的夹具安装接口,此方案维修成本相对较低,无需其他材料成本。但是由于安装接口切除后,接口位置需要整体向上移动将近120 mm。而经过现场核算,该型号折弯机滑块沿垂直方向只能继续下降90 mm油缸便达到下极限位置,油缸工作行程无法满足要求。此外,若考虑将折弯机下工作台整体抬高(包括但不限于增加工作台厚度)以应对油缸行程不足的问题,又衍生出来需将后靠模升降轴同步抬高才能对工件进行定位,在此情况下升降轴丝杠行程同样有限,该改造方案在此型号折弯机上并不适用。

3.3 切除原接口,新装过渡块

该方案是在切除原夹具安装接口以后,按设备出厂的标准尺寸新制一套过渡块用于连接夹具与滑块。过渡块与原滑块采用高强度螺栓连接,并且每间隔500 mm 在过渡块上设置安装孔位置形成均匀分布,同时横向中心线位置设有平键用于纵向定位,保证高标准的定位精度(在此工况下无需键传递转矩与较大的载荷,因此键难以发生磨损与失效)。在承载能力要求不小于142 t/m 的基础上,为提高滑块接口处的强度与耐磨性,对制作材料进行重新选型,经过对比研究,发现超高强度钢材料42CrMo 适用于折弯机过渡块的制作。原滑块材料与过渡块材料力学性能对比情况见表1,材料在力学性能上有很大提升。

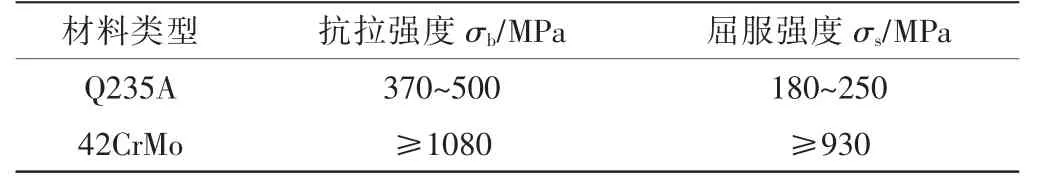

表1 滑块材料力学性能对比

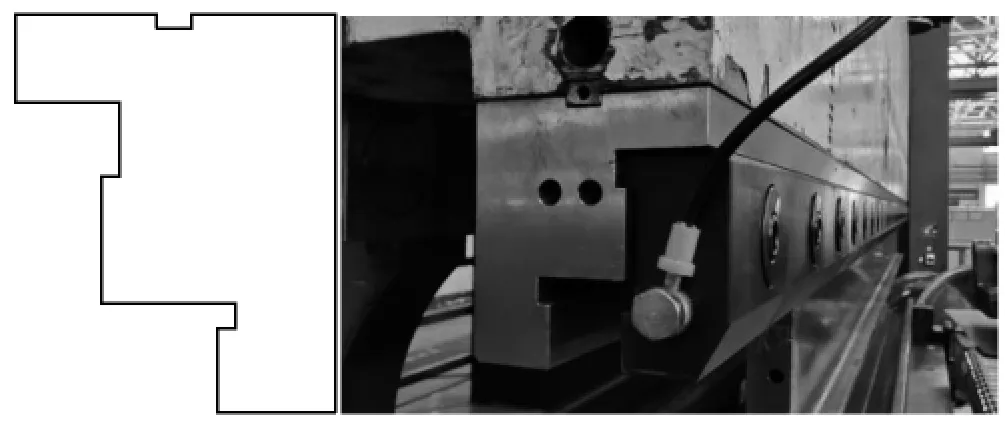

这套方案的优点是保留原有的结构设计,可靠性高,过渡块可直接根据图纸进行加工制作,加工精度检测方便,控制精准,制作出来的过渡块精度高,同时由该材料加工而成的过渡块难以发生塑性变形,大大延长使用寿命,但缺点是加工时需过渡块与滑块配合以钻孔、铣键槽等,所需周期相对在原滑块上直接加工的方式较长,成本相对较高。过渡块安装效果如图3 所示。

图3 过渡块安装效果

4 结语

通过对640T 折弯机滑块变形问题的研究,不仅对后续滑块变形问题的处理具备一定的指导意义,针对不同类型的数控折弯机或不同需求下即可选取不同的处理方案,同时处理后的滑块直线度及平面度均可达到精度要求,加工出来的产品满足工艺要求,同时也有利于提高设备的安全性以及可靠性。