基于降低C30混凝土塑性开裂风险的配合比调整试验研究*

2021-11-03彭丙杰和德亮罗小东吴涛胡顺忠杨勇

彭丙杰,和德亮,罗小东,吴涛,胡顺忠,杨勇

(1. 成都建工赛利混凝土有限公司,四川 成都 610015;2. 成都军区善后工作办公室,四川 成都 610000)

0 前言

混凝土是一种准脆性材料,一般抗拉强度低、极限抗拉应变小,并且普通混凝土具有应变软化的特性[1]。尤其是在终凝前,混凝土几乎没有强度,极易开裂。混凝土开裂后,裂缝宽度迅速加大,很快达到宏观可见的水平,通常裂缝宽度大于 0.02mm。依据裂缝成因,可将裂缝分为两大类,一类是荷载裂缝,一类是非荷载裂缝。大量工程统计数据表明,混凝土裂缝中,荷载裂缝所占比例仅为 20%,而非荷载裂缝比例却高达 80%[2]。非荷载裂缝包括收缩裂缝、温度裂缝等,此类裂缝出现的时间,存在典型的早龄期化,尤其是房建结构中的水平构件及大面积薄板结构等,其早期塑性阶段的失水收缩开裂,基本出现在 24h 内,且较为普遍。同时,随着大面积水平结构连续施工的推广,塑性开裂问题也越来越引起人们的重视。

对于塑性开裂的机理,学者们的观点不一,试验方法也不尽相同[3-6],其中 Wittmann 的毛细管压力理论[3]得到了学术界的普遍支持。他认为新拌混凝土表面逐步变干,使得固体颗粒之间的水与空气界面形成毛细管弯液面,产生毛细管负压,由于表面张力的作用,被毛细管水隔开的颗粒之间相互吸引产生应力[7],当此力值超过混凝土的极限抗拉强度时,即产生开裂。目前,针对此类塑性开裂采取的措施包括表面保湿养护、添加膨胀剂、添加减缩剂、添加纤维等。除保湿养护外,其他措施仅在一些特殊工程部位应用,还未大面积推广,究其原因,主要是控制技术有一定的难度。如膨胀剂的添加,需要进行膨胀率的计算,但工程条件发生变化,以及施工过程发生变化,膨胀率的计算也就只能作为参考。因此,如何通过传统混凝土配合比调整和原材料调整,从而降低开裂风险,变得非常具有研究价值。

本文即通过研究骨料紧密堆积,降低骨料空隙率,从而降低浆体用量,以改善混凝土的抗裂性能。混凝土中骨料用量的增多,会起到限制浆体位移的作用。通过降低胶浆用量来减少水泥的用量,以降低混凝土的整体水化热,减小混凝土拌和物中自由水的损失速率,从而提高塑性抗裂性能。鉴于此,笔者通过连续级配粗骨料、两级配骨料进行试配,达到紧密堆积,保持水胶比不变,降低水泥用量等措施,研究骨料紧密堆积状态下,混凝土拌和物塑性开裂性能的变化,确定既有配合比的调整方向和塑性失水开裂的高风险期。

1 试验原材料及方法

1.1 原材料

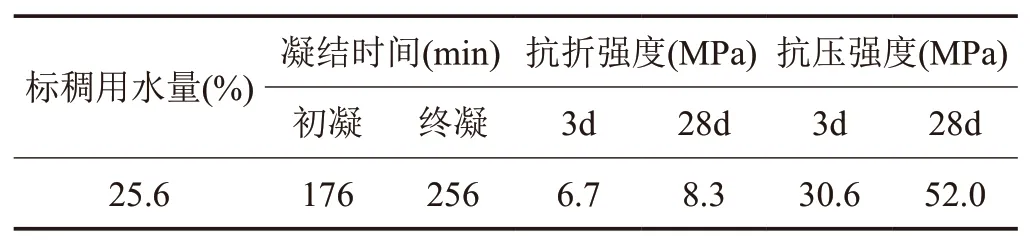

(1)水泥:试验采用四川亚东水泥厂有限公司P·O42.5R 水泥,具体性能见表 1。

表1 水泥物理指标

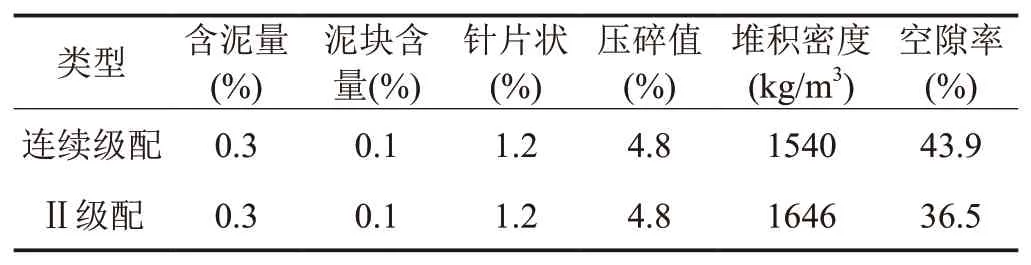

(2)粗骨料:选用 5~31.5mm 连续级配碎石,以及 5~16mm 和 16~31.5mm 两级配碎石以 1∶1 比例混合,产于周边,具体性能见表 2。

表2 碎石物理指标

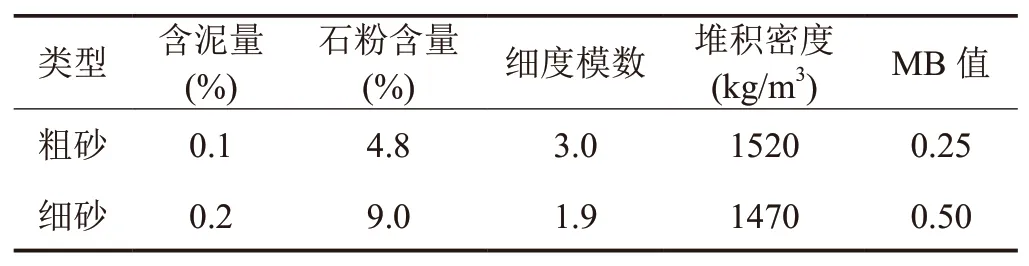

(3)细骨料:采用两种砂,产于成都周边,具体性能见表 3。

表3 砂物理指标

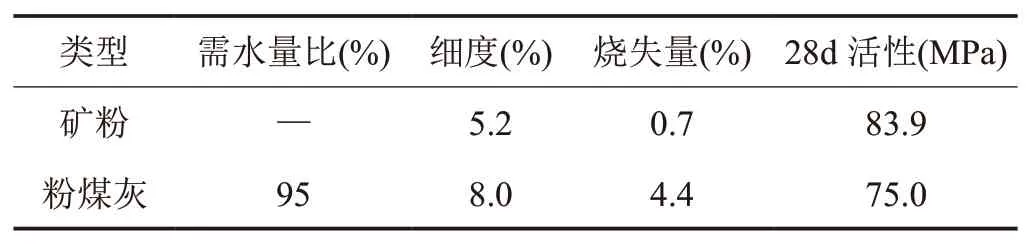

(4)掺合料:矿粉选用四川双实建筑有限公司生产的 S75 级,粉煤灰选用济鹏公司生产的Ⅰ级粉煤灰,具体性能见表 4。

表4 掺合料物理指标

(5)减水剂:采用石家庄长安育才有限公司生产高性能聚羧酸减水剂,固含量 16.6%,减水率 27.9%。

1.2 试验方法

通过测试粗、细骨料空隙率,测得空隙率最小的搭配比例,同时,保持水胶比不变,容重不变,降低胶材用量。在满足工作性和强度要求的前提下,依据 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中规定的试验方法,测试混凝土平板开裂风险。

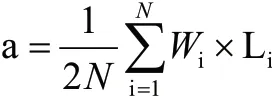

每条裂缝的平均开裂面积:

单位面积的裂缝数目:b=N/A

单位面积上总开裂面积:c=a·b

其中:

Wi——第 i 条裂缝的最大宽度,mm,精确到 0.01;

Li——第 i 条裂缝的长度,mm,精确到 1;

N——裂缝条数,条;

A——平板面积,mm2,精确到 0.01;

a——每条裂缝的平均开裂面积,mm2/条,精确到1;

b——单位面积的裂缝条数,条/mm2,精确到 0.1;

c——单位面积上总开裂面积,mm2/m2,精确到 1。

混凝土早期塑性开裂风险等级,参照 JGJ/T 193—2009《混凝土耐久性检验评定标准》进行。同时,观测平板混凝土的水分蒸发速率,以及第一条裂缝出现的时间,以评价裂缝出现的风险期。

2 试验结果与分析

2.1 试验配合比的选定

平板试验,结构尺寸较小,为 800mm×600mm×100mm,混凝土沉降和温度应力可忽略不计。本文针对混凝土塑性阶段失水收缩的影响因素,进行配合比调整。通过采用二级配碎石,降低碎石空隙率,增加骨料用量,减少胶浆用量,达到利用骨料来限制浆体失水收缩的目的。

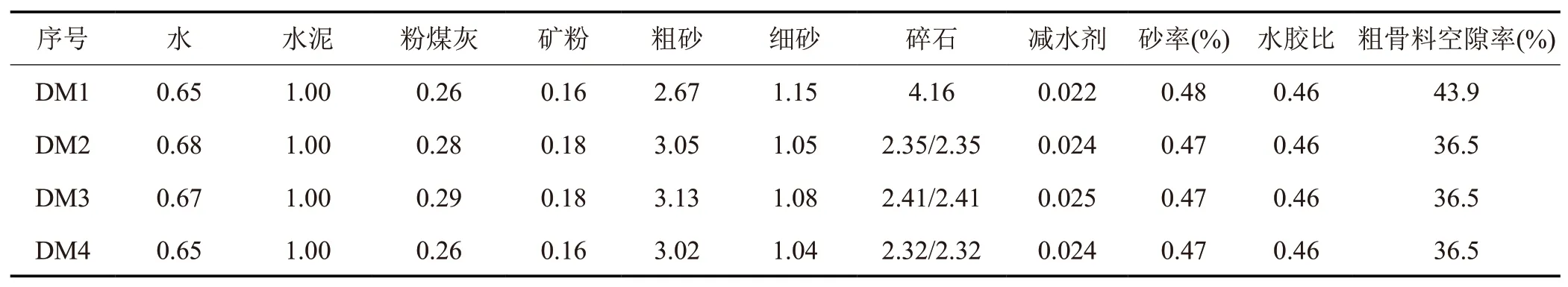

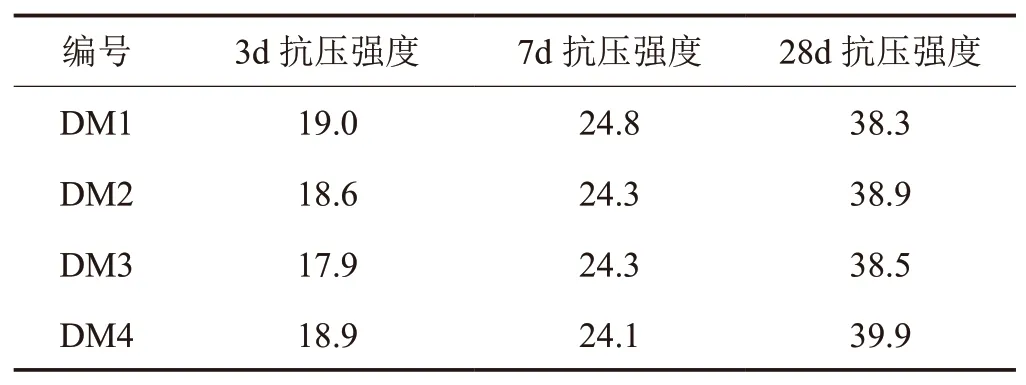

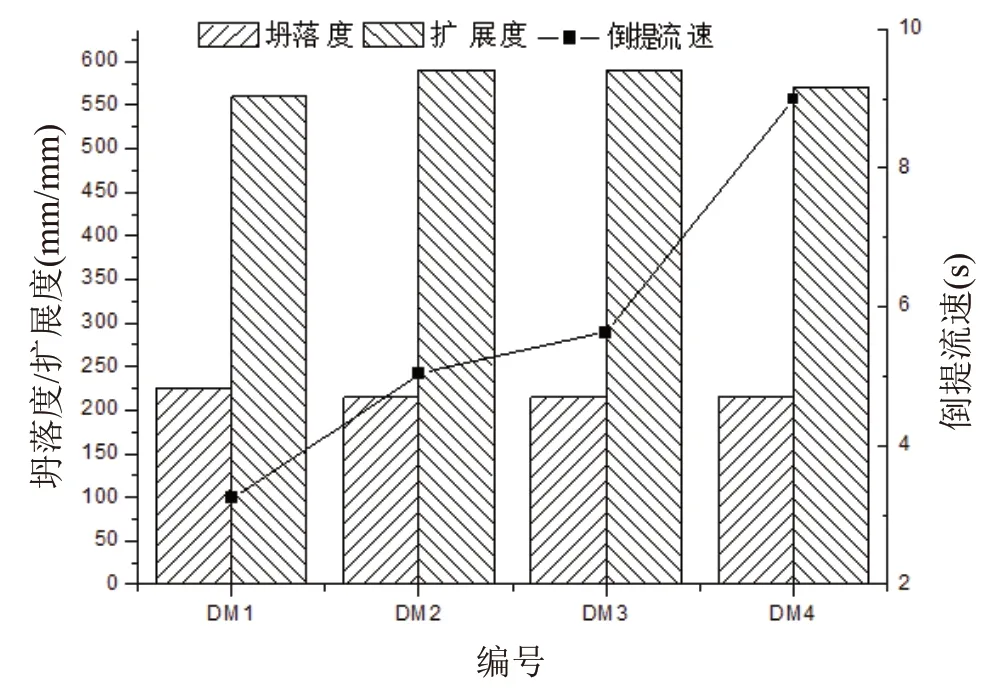

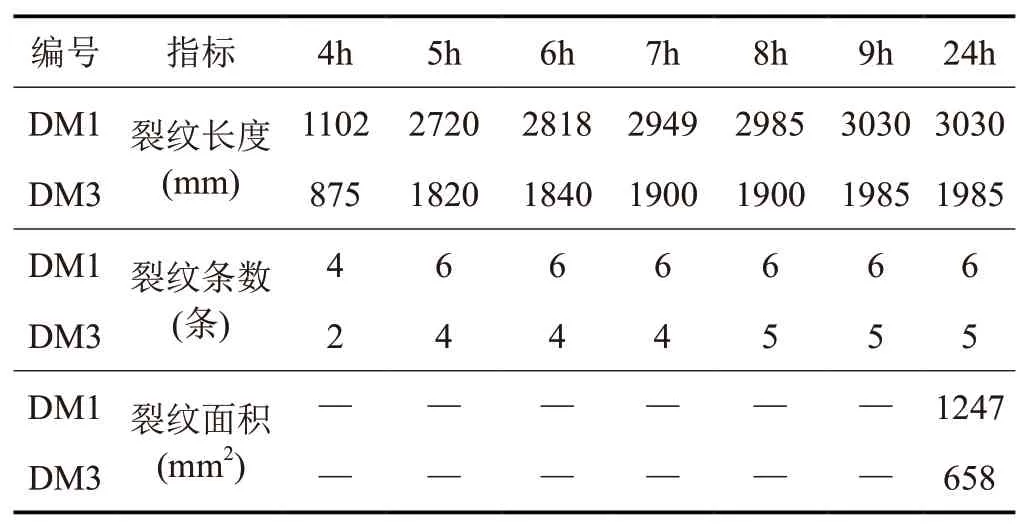

依据前文措施,通过 36 组试验,不断进行配合比的微量调整,优选出 4 组配合比,见表 5,其工作性和强度均较优,见表 6、表 7 和图 1、图 2。

表5 C30 混凝土配合比

由表 6、表 7 和图 1、图 2 及可见,通过降低砂率,增加骨料用量,降低骨料空隙率,可以实现保持水胶比不变,降低胶材用量的目的,同时,保持坍落度、扩展度和强度与基准相当。混凝土拌和物倒提流速随着胶浆量的减少而变慢,DM4 流速最慢,达到 8.99s,但满足施工要求。DM3 中水泥用量最少,倒提流速为5.63s,满足泵送施工,并且对提高拌和物塑性抗裂性较为有利。因此,选择采用连续级配碎石的 DM1 为基准组,选择采用二级配碎石的 DM3 为对比试验组(空隙率降低 7.4%,胶材降低 26kg)进行平板开裂试验。

图2 标准养护混凝土抗压强度

表7 标准养护混凝土抗压强度 MPa

图1 C30 混凝土拌和物性能

表6 C30 混凝土拌和物性能

2.2 混凝土初始流态对 DM1 和 DM3 平板开裂试验的影响

按照 GB/T 50082—2009《普通混凝土长期性能和耐久性能》规定进行混凝土平板试验,试验温度为10~22℃,相对湿度为 55%~65%,风速 5m/s,观测水分蒸发速率和裂纹发展情况。通过调整两组配合比的扩展度,验证不同流态下,DM1 和 DM3 抗裂性能的优劣。

2.2.1 低流态 DM1 和高流态 DM3 的平板开裂性能

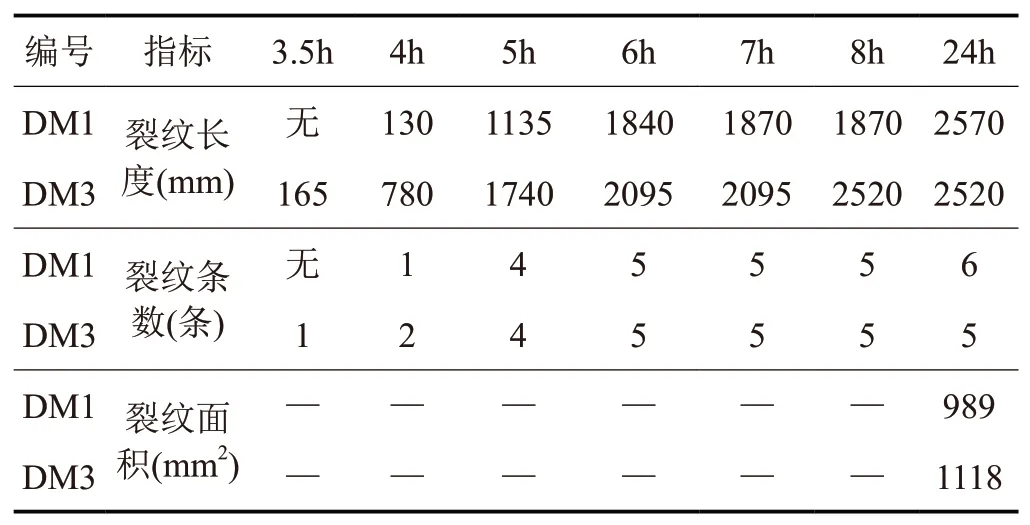

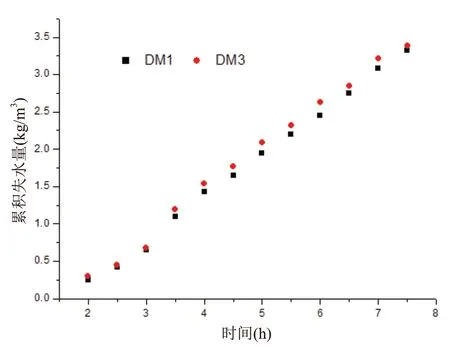

通过降低外加剂 0.1% 的掺量,将 DM1 扩展度调整到 500mm,提高外加剂掺量 0.1%,将 DM3 扩展度调整度 600mm,两组混凝土均未泌水,其裂缝发展及失水速率见表 8、表 9 和图 3。

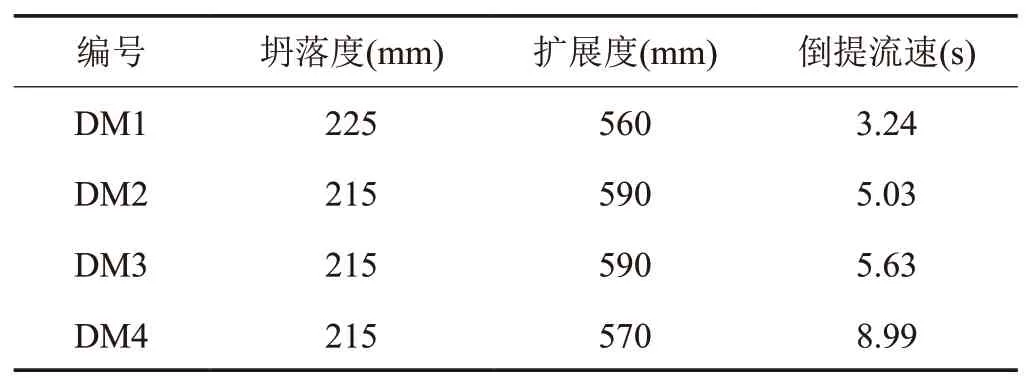

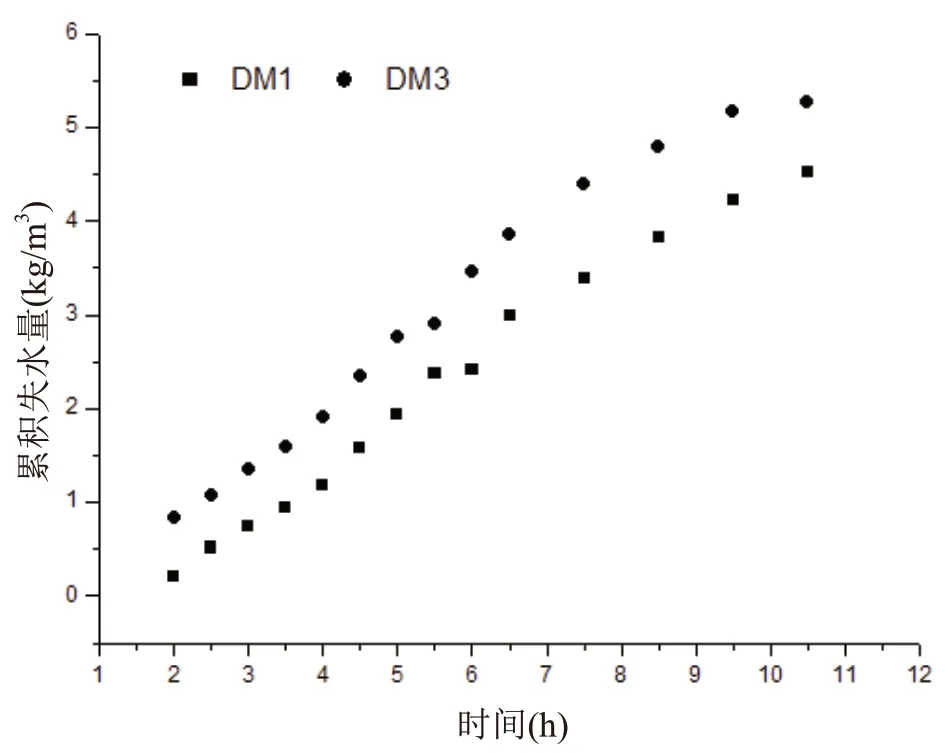

由表 8、表 9 和图 3 可见,两组配合比混凝土拌合物自加水开始计时,均在第 4 个小时出现第一条裂缝,在第 4 小时和第 7 小时之间,裂缝快速发展。在第 9 小时后,裂缝趋于稳定。失水速率亦有同样的规律,由于 DM3 初始流态较大,其表面自由水较多,造成早期失水速率较快。同时,裂缝条数与裂缝面积均是 DM1大于 DM3。裂纹扩展在第 9 个小时基本终止,此时,混凝土达到终凝,最终裂纹面积分别为 1257mm2和658mm2,DM1 裂纹面积几乎是 DM3 的 2 倍。

图3 DM1 和 DM3 混凝土拌和物累计失水量 1

表8 裂缝和开裂面积 1

表9 DM1 和 DM3 混凝土拌和物累计失水量 1 m2/kg

2.2.2 高流态 DM1 和低流态 DM3 的平板开裂性能

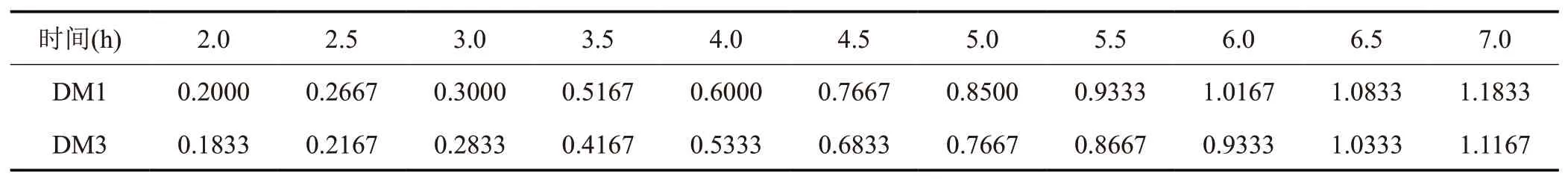

通过外加剂调整,提高 0.1% 掺量,将 DM1 扩展度调整到 600mm,降低 0.1% 掺量,将 DM3 扩展度调整度 500mm,两组混凝土均未泌水,其裂缝发展及失水速率见表 10、表 11 和图 4。

表10 裂缝和开裂面积 2

由表 10、表 11 和图 4 可见,DM1 在第 4h 出现第一条裂缝,DM3 在第 3.5h 出现第一条裂缝,两组配合比混凝土拌合物均在第 4~7h 裂缝快速发展,第 8h 后趋于稳定。从裂纹的发展速度来看,采用两级配碎石,降低胶材后,其裂纹发展速度较慢。由于,裂纹宽度测量存在较大误差,所以,单从裂纹长度来看,基准样 DM1 裂纹长度和条数,在后期超过了 DM3,同时,两组混凝土裂纹面积相差不大。并且,从失水速率来看,两组配合比混凝土拌合物相差不大,DM1 略大于DM3,这和初始自由水含量有关系。

图4 DM1 和 DM3 混凝土拌和物累计失水量 2

2.2.3 相同流态 DM1 和 DM3 的平板开裂性能

通过外加剂将混凝土拌和物扩展度调整到一致,掺量均为 1.6%,扩展度均为 500mm。同时,试验过程关闭风扇,避免风速不均匀造成的误差。其裂缝发展及失水速率见表 12、表 13 和图 5。

由表 12、表 13 和图 5 可见,关掉风扇后,水分蒸发较慢,持续观测 11 个小时,未出现裂纹。24h 发现裂纹,但裂纹很细,并没有贯通。采用两级配骨料的混凝土仅出现了三条非常细的裂纹,裂纹宽度仅0.02mm,后期保湿养护,此种裂纹是可以恢复的。基准样出现的裂纹条数较多,但较短,裂纹最大宽度为0.1mm。

图5 DM1 和 DM3 混凝土拌和物累计失水量 3

表12 裂缝和开裂面积 3

表13 DM1 和 DM3 混凝土拌和物累计失水量 3 m2/kg

?

2.3 试验结果分析

新拌混凝土拌和物初始,表面水分较多,随着水分的蒸发,不断有自由水迁移到表面,此时,表面毛细孔水分处于饱和状态,混凝土不会出现塑性开裂现象[8]。依据毛细孔负压理论(P=2rcosθ/R),当混凝土表面水分蒸发速度大于自由水向表面的迁移速度时,毛细孔内液面半径 R 逐渐减小,接触角 θ 逐渐变小,负压力 P 逐渐增大。当此负压力增大到超过混凝土的极限拉应力时,出现开裂。

前两批次试验中,两组配合比 DM1 和 DM3 的扩展度差距较大。第一批次试验,DM1 扩展度小于 DM3,相差 100mm。虽然,DM3 表面水分蒸发较快,但其整体自由水较多,接触角 θ 在 4h 之前变化不大,同时,二级配骨料会限制浆体的部分位移,所以,DM3 裂纹面积远小于 DM1。

第二批次试验,DM3 扩展度小于 DM1,相差100mm。DM3 水分蒸发速率略小于 DM1,说明 DM1自由水含量可能高于 DM3,并且 DM3 比 DM1 较早出现第一条裂缝,这也说明 DM3 提前达到了蒸发速率和水分迁移速率的失衡现象。但是,随着裂纹发展可以看出,在第 6 和第 7 小时,两者裂纹长度已相差不多,在24h时,DM1 裂纹长度已超过 DM3,这说明依据骨料紧密堆积设计的 DM3 配合比中,二级配碎石有阻裂效应。同时,在试验过程中也观察到,表面裂纹在遇到碎石时,裂纹出现长时间的停滞状态。

第三批次试验,DM1 和 DM3 扩展度相同,但是由于 DM3 胶浆量较少,所以,其自由水也相对较少,理论上,DM3 会首先达到水分蒸发速率和迁移速率的失衡。但在前 11h,均未开裂,说明二级配碎石起到了阻裂效果。24h 后,DM3 裂纹长度、条数和宽度,以及开裂面积均远小于 DM1。第三批次试验排除了风速的影响,仅存在配合比上的不同,这说明通过降低骨料空隙率,减少胶浆用量,可以有效地改善混凝土的塑性抗裂性。

通过前文试验结果发现,在有风的影响下,塑性阶段的失水收缩开裂高风险期在混凝土拌和后 4~7h。同时,混凝土表面水分蒸发速度较快,并不代表其会提前开裂,关键是水分蒸发速率和迁移速率何时失衡[9]。二级配碎石在接近紧密堆积的情况下,可以起到阻碍裂纹扩展的作用,从而,降低了混凝土开裂的风险。

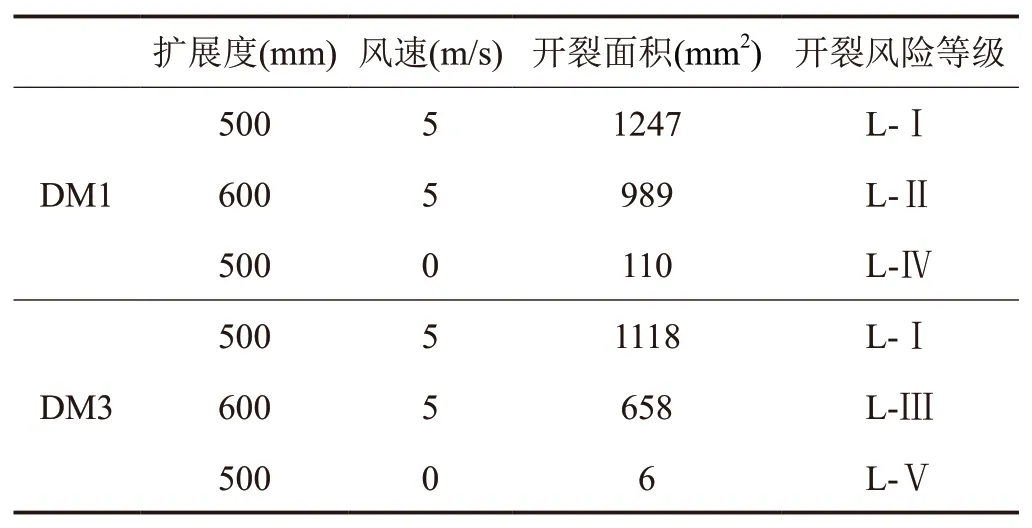

依据 JGJ/T 193—2009《混凝土耐久性检验评定标准》,对三次平板开裂试验进行风险评价,见表 14。

表14 开裂风险等级

由表 14 可见,在有风影响的情况下,同一组配合比扩展度 600mm 的开裂风险大于扩展度 500mm 的。无风影响的情况下,开裂风险小于有风影响的情况。

不同配合比,降低胶材、降低骨料空隙率的开裂风险小于高胶材、高骨料空隙率的开裂风险。

通过前文分析,传统配合比塑性抗裂风险的调整,应是降低骨料空隙率,增加骨料用量,降低胶浆量。同时,应采取必要的措施,减少水分散失,保持混凝土表面水分蒸发与迁移速率相当,即保持毛细孔负压小于混凝土的极限拉应力。

3 结论

(1)采用二级配碎石,可降低骨料空隙率。通过调整二级配碎石搭配比例,空隙率可降低率 7.4%,降低胶材 26kg,和易性和强度与基准相当。在保证和易性的前提下,同一混凝土配合比高流态的开裂风险低于低流态的开裂风险。

(2)通过骨料紧密堆积,降低空隙率、降低 26kg胶材后,扩展度 600mm 的混凝土塑性抗开裂风险由L-Ⅱ降低到 L-Ⅲ。无风影响下,扩展度 500mm 的混凝土塑性抗开裂风险由 L-Ⅳ 降低到 L-Ⅴ,抗裂效果显著。

(3)同一配合比同一流态混凝土塑性失水开裂,取决于塑性阶段表面水分蒸发速率和水分向表面的迁移速率。采取措施保持两者的均衡,可有效降低开裂风险。

(4)通过调整骨料级配,达到紧密堆积,碎石可阻碍和延缓裂缝的发展,可有效降低混凝土塑性失水开裂风险,同时,塑性阶段的失水收缩开裂高风险期在混凝土拌和后 4~7h。