比亚迪DM-i超级混动系统技术解析

2021-11-03江苏省水文水资源勘测局办公室

江苏省水文水资源勘测局办公室 杨 俊

2020年6月,比亚迪发布了DM(Dual Mode,双模:如果将纯电动汽车简称为EV,混合动力汽车简称为HEV,则比亚迪DM电动汽车是EV+HEV)技术双平台战略,即DM-p平台和DM-i平台。DM-p平台的p即powerful,是指动力强劲、极速,满足“追求更好驾驶乐趣”的用户,DM-p是对比亚迪DM3强劲动力的延续。DM-i的i即intelligent,指智慧、节能、高效,满足“追求极致的行车能耗”的用户,比亚迪DM-i则是对比亚迪DM1的传承。

1 比亚迪DM-i超级混动系统的架构和工作模式

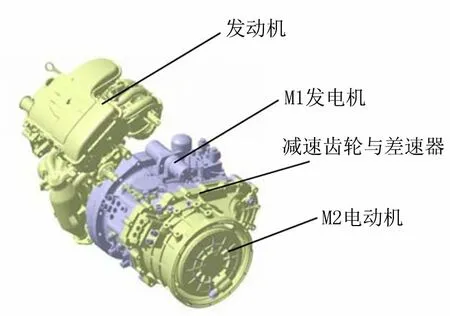

比亚迪DM1的设计理念完全以节能为技术导向,通过双电机(M1为25 kW,M2为50 kW,M2是主电动机,M1在需要时变成发电机)与单速减速器的结构(图1)搭配1台1.0 L自然吸气汽油发动机(50 kW),实现了纯电、增程、混动(包括直驱)三种驱动方式。如图2所示,在DM1系统中,发动机与M1发电机(P1)直连,通过离合器与主减速器相连,M1发电机通过离合器与主减速器相连,使得M1发电机也同时具有驱动电机的动能。同时,与主减速器相连的M2驱动电机(P2)也同时具有发电机的功能。整个DM1系统的驱动模式有纯电模式(发动机不起动,离合器分离,M2电机单独驱动车辆行驶)、增程模式(发动机起动,M1发电,离合器分离,M2驱动车辆)和混动模式,其中混动模式还可以细分为巡行模式(发动机起动,M1不发电,离合器结合驱动车辆,M2不做功)、巡行发电模式(发动机起动,M1发电给电池充电,离合器结合驱动车辆,M2不做功)、加速模式(发动机起动,离合器结合,M1和M2电机都做功,共同驱动车辆行驶)和能量回收模式(离合器断开,M2驱动电机回收动能)。

图1 DM1系统双电机与单速减速器的结构

图2 DM1系统的双电机串并联架构

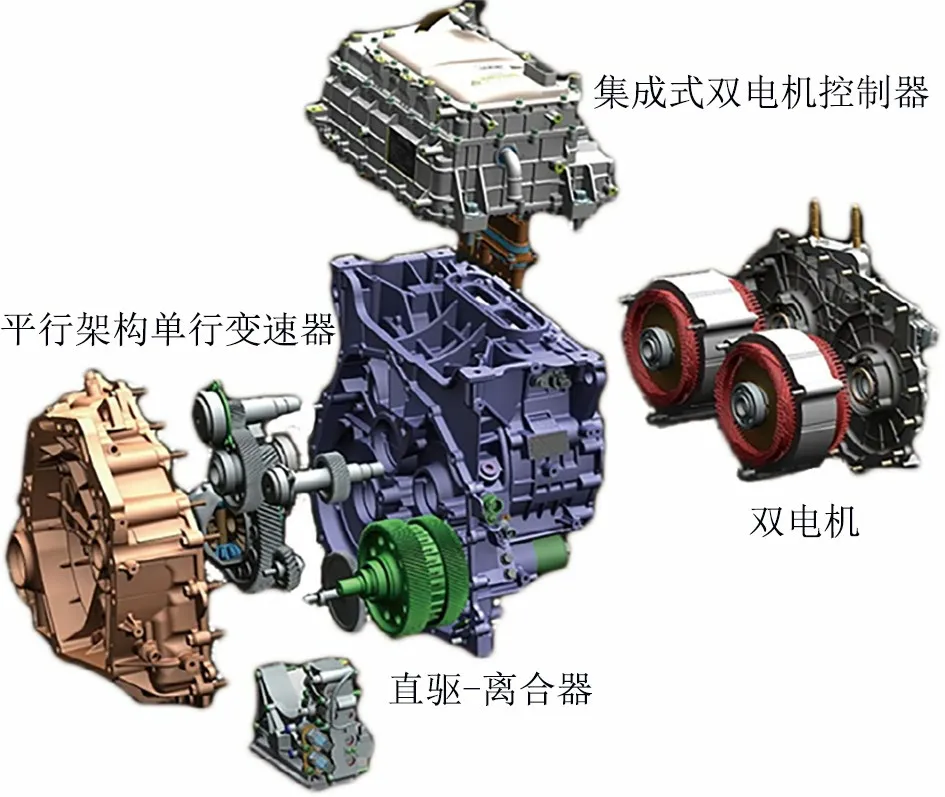

全新比亚迪DM-i超级混动系统由骁云-插混专用1.5 L/1.5Ti高效发动机、EHS电混系统、DM-i超级混动专用刀片电池、交直流车载充电器(17 kW快充,电量30%~80%充电需要30 min)等核心部件组成。比亚迪DM-i超级混动系统将DM1的1台1.0 L自然吸气汽油发动机(50 kW)+2台电动机升级为热效率超过43%的1.5 L/1.5Ti米勒循环(比亚迪对外宣称是阿特金森循环)发动机+串并联架构的双电机(2个功率提升超过200%的电动发电机)EHS电混系统(图3),创造性地定义了以电为主的混动技术,也就是围绕着大功率电机驱动和大容量动力电池供能为主,发动机为辅的电混架构,实现了超低油耗、静谧平顺、卓越动力的整车表现。DM-i的核心是以电为主的混动技术。车辆在大部分使用场景中都可以只用大功率驱动电机来驱动车辆工作,电机的转速可以在0 r/min~16 000 r/min自由调节,由此为整个系统省去了多挡变速器,提高了传动效率。为此,比亚迪研发了高效的汽油机、高效且高功的电机、高效的电控及高效的电池。

图3 EHS电混系统

在纯电模式下,DM-i超级混动专用功率型刀片电池负责给驱动电机供电;在大部分混动模式下,由发动机带动一台高功率发电机给驱动电机供电,中高速行驶工况中,发动机适时直驱或和驱动电机一起并联输出动力。在DM-i系统中,起步或低速工况(或亏电状态)下,发动机高转速、高效率、低油耗运转,驱动发电机发电,在中高速行驶工况时,发动机依然处于高转速、高效率、低油耗的工况下工作,辅助电机驱动车辆。两种工况下发动机的转速均可固定在一个高转速范围内。

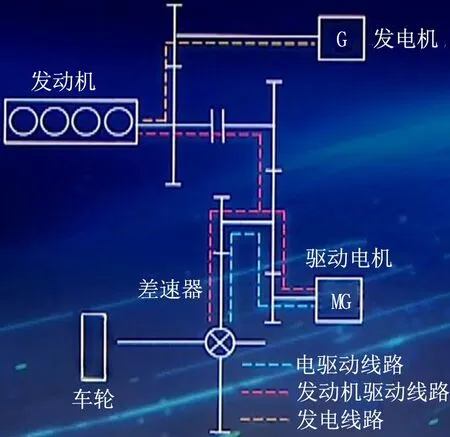

比亚迪DM-i超级混动系统架构如图4所示,以比亚迪宋PLUS DM-i为例,该系统具有纯电模式、HEV串联模式(就等同于增程式,发动机负责发电而不参与驱动)、发动机直驱模式(发动机在最经济的高速巡行工况工作,直接驱动车辆行驶,毕竟发电不如直驱的效率高)、HEV并联模式(在高速工况中以发动机直驱为主,此时的并联混动是电助油,而不是通常的油助电,而在低速工况中,开启HEV模式与SPORT模式的最强动力组合,发动机也不会介入)等4种驱动模式。具体到DM-i系统的工作逻辑上,如图4所示,在离合器分离时,发动机带动发电机(G)产生电能,为驱动电机(MG)供电,车轮上的动力全部来自驱动电机,此时,系统处于串联状态,工作逻辑类似增程式纯电动车,如果有多余的电量可以保存至电池中。这种工作模式主要适合在车速较慢的城市工况,避免了发动机高负荷运转,而是让其高效发电。而在高速工况,如果再用增程式逻辑就会造成能量两级浪费,因为高速巡行是发动机效率较高的工作区间。因此,DM-i系统中离合器此时会结合,发动机可以直接向车轮输出动力,工作逻辑变为发动机直驱模式。如果此时需要急加速、超车,驱动电机可以与发动机并联,共同参与驱动。如果系统有多余电量,发动机则带动驱动电机产生电能,存储到电池中。也就是说,在拥堵工况下,发动机发电,在高速HEV工况下,发动机参与驱动。EHS电混系统的变速器只有一个适用于高速工况齿比,拥堵工况中发动机无法实现低速的强劲低扭,因此在DM-i进入高速工况之前发动机不参与直驱,从而保证发动机始终保持在经济转速。低速工况的纯电或增程式模式+高速工况的发动机直驱或HEV并联模式,是DM-i的节能秘诀。如果有时间充电且能充到便宜的电,该车就一直可以用EV纯电模式行驶;如果跑长途没时间充电,该车就用HEV模式。由此可见,比亚迪DM-i的运行模式非常类似本田的i-MMD混动系统,系统逻辑完全围绕着“尽可能用电驱动,发动机只工作在高效区间”的展开。二者的区别主要有2点:本田i-MMD的双电机是同轴的,而比亚迪前后桥各一个;另外,本田i-MMD较少用到并联模式,而比亚迪驱动电机并联更为积极,发动机可以更多地工作在高效区间。

图4 DM-i超级混动系统架构

2 比亚迪DM-i超级混动系统主要技术创新

2.1 晓云-插混专用1.5 L高效发动机

骁云插混专用的1.5 L高效发动机的热效率高达43.04%,源于这款发动机的存在完完全全是为电服务的,对发动机做减法,专心致力于提高工况热效率。

普通发动机的能量损失主要是不完全燃烧导致的热损失、冷却损失、排气损失、泵气损失(也可称为进气损失)和机械损失。比亚迪为达到43.04%的热效率,比亚迪在以下几个方面进行了改进。

(1)米勒循环(比亚迪对外宣称是阿特金森循环,其实是米勒循环)。比亚迪的骁云发动机通过延后进气门的关闭时间,让活塞上升一段距离后再关闭,此时气缸内的气体会从进气门排出去一部分,从而减少了整体进气量,使其实际压缩行程变短,从而可使压缩比变相减小,且能让真实的压缩比依然保持在正常范围内,从而减少了压缩行程的能量消耗。由于膨胀行程保持不变,从而使得燃烧做功更加充分,提高了燃烧能量的利用率,减少了排气损失。

(2)15.5的超高压缩比。比亚迪宣称的15.5的压缩比,其实是做功行程的容积与压缩上止点燃烧室容积之比是15.5,如果考虑到进气门迟闭减少的进气量,实际压缩比应该会在12以内,以确保可以使用95号甚至92号的汽油。15.5的压缩比加上效率导向的气门正时,可以有效降低排气损失和进气损失。

(3)高EGR率的低温废气再循环装置。废气再循环是有效降低燃烧温度,降低进气损失及降低氮氧化合物(NOx)排放的有效手段。废气再循环是指把发动机排出的部分废气回送到进气歧管,并与新鲜混合气一起再次进入气缸的技术。首先废气中的二氧化碳和水蒸气等提高了混合气的比热容,同时也稀释了氧气的浓度,使得燃烧速度变慢,燃烧的最高温度和平均温度下降,极大地减少了氮氧化合物的生成,提高了环保性,也使得发动机的冷却负荷略有下降,从而减少了在冷却上的消耗,这是EGR最初的目的。另外,由于EGR会增加发动机的进气量,降低进气歧管的真空度,高EGR率可以有效减少发动机在中低负荷工况下的进气损失。由于发动机在高负荷工况下缸内温度过高时会通过多喷油的方式来降低缸内温度,而利用EGR降低发动机燃烧室温度来替代多喷油可以大大降低燃油消耗,同时缸内温度降低后也可以尝试更高的缸压来进一步提高压缩比,而压缩比越高,发动机的热效率也越高。因此,比亚迪把EGR率提高到25%,从而可以从多个方面极大地提高热效率。

(4)分体冷却技术。气缸盖和气缸体分成2个独立的冷却回路,配合电动冷却液泵、电子双节温器,实现了气缸体和气缸盖的分体冷却技术。电动冷却液泵功耗更低,电子节温器控制更精确,分体冷却可以让发动机更快地进入工作温度,并精确保持在最佳工作温度。

(5)无轮系设计。比亚迪DM-i超级混动系统以电为主的理念,充分聚焦发动机的工况热效率,让发动机设计时尽量给发动机做减法,为此比亚迪取消了这款发动机的轮系,不再需要传统发动机的机械压缩机、机械真空泵、机械转向助力泵、机械冷却液泵等,这些设备在比亚迪车上全面电动化了。

另外,比亚迪为了能让DM-i能够覆盖C级车,还专门设计了增压1.5Ti高效发动机,其热效率也高达40%。增压器采用了可变截面涡轮增压器,可在更宽的转速范围内提供增压,特别是可以在保证低转速增压效果的时候不影响高转速的排气压力。

2.2 DM-i系统的核心——EHS电混系统

DM-i超级混动的核心系统比亚迪称之为EHS电混系统,是串并联架构的双电机结构,工作原理传承自DM1,以电驱动为中心重新设计并进行了全面的优化,并根据驱动电机的功率分为EHS132、EHS145和EHS160三款,其中EHS132和EHS145采用骁云1.5 L高效发动机,EHS160采用骁云1.5Ti高效发动机。EHS系统的2个超高转速电机为并列式设计,发电机直连发动机,通过离合器与减速器通过减速齿轮相连。驱动电机直接通过减速齿轮与减速器相连。

比亚迪DM-i超级混动系统采用的电机是扁线电机(图5,也叫发卡电机),扁线电机相较于传统的电机(采用图6所示的铜线绕组,因为铜线为圆形截面,且多股线并行缠绕,所以槽满率,也就是固定铜线的开槽中铜线的比例,比较低,空间浪费多;加上缠绕结构问题,散热较难,发热量较大,功率密度很难进一步提升),槽满率高(比传统电机高50%以上,可以达到70%甚至更高)、散热性能好(一方面是表面积加大,散热面积大;另一方面是绕组之间接触面积大,空隙小,导热能力更好)、绕组端部短(绕组两头接线所需要的空间更小,节省更多的空间)、体积更小(可以有效减小电机的体积,提升功率密度)、NVH更好(因为开槽形状不一样,电磁噪音更低)。比亚迪在传统的扁线电机基础上又进行了优化和改进,采用扁线成型绕组技术(图7),让电机的最高效率达到了97.5%,通过技术优化,电机的额定功率提高32%,高效区间(效率大于90%的区间)占比高达90.3%,质量功率密度达到了的5.8 kW/kg,升功率密度提升至44.3 kW/L。

图5 扁线电机绕组

图6 传统的铜线绕组

图7 比亚迪的扁线成型绕组

比亚迪双电机采用直喷式转子油冷技术,相较以往电机通过在外壳上设计水道降温这种间接降温方式,缩短了传递路径,通过冷却油直接均匀地冷却扁线绕组,散热能力大大加强。由于电机转子的永磁铁十分惧怕高温,以往的散热方式无法对转子进行冷却,比亚迪的直喷式转子油冷技术可以直接冷却转子,使得电机在极端工况下可以坚持更长的时间,提供更高的性能。

比亚迪的双电机控制器高度集成,并且采用电动与电机三相直连技术,极大地减少了连接线缆带来的能量损耗。同时,采用比亚迪第4代IGBT技术,电控的综合效率高达98.5%,并且使得电控高效区(即电控效率超过90%的区域)占比高达93%,极大地降低了电控损耗,提高效率。

2.3 DM-i超级混动专用功率型刀片电池

比亚迪又针对混动平台开发出混动专用的功率型刀片电池,通过内部串联电芯的设计,在一节刀片电池内串联了6节软包卷绕式电芯,单节20 V的设计也保证了低电池容量的混动电池包可以有足够的电压来保证驱动效率。电池包的刀片电池采用纵向排列方式,这比横向排列方式更进一步节省了电池包的空间,提高了电池包的功率密度。电芯采样线、电线、数据线等只需要布置在车头这一侧即可。另外,电池包采用无模组设计,刀片电池和包体设计融为一体,形成稳固的蜂窝状结构,大大提升了电池包的强度,提升了电池包的能量密度。刀片电池采用了最新的脉冲自加热和冷媒直冷的技术。电池控制器通过控制电池高频大功率充放电,让电池内部发热,达到了加热电池的效果,同时也满足高安全的要求。因为是自体加热,加热均匀性更好,而且发出的热量全部用于提高电池温度,比传统的加热冷却液再加热电池包的方式,加热效率提升10%以上。而冷媒直冷技术就是将冷媒直接通入位于电池包上层的冷却板上,冷却板直接冷却电芯,比以前通过水冷的方式,换热效率更高。

在充电方面,比亚迪的DM-i不仅搭载了3.3 kW和6.6 kW的交流充电,DM-i超级混动长里程版还搭载了大功率直流充电,可以实现30 min充电80%。同时,通过设置预约充电可实现峰谷用电。