基于风险矩阵法的石化企业罐区苯系物职业性化学危害风险评估

2021-11-02肖振航周德红李维东常林王妮

肖振航,周德红,李维东,常林,王妮

武汉工程大学资源与安全工程学院,湖北 武汉 430074

石油化工企业具有生产工艺复杂、生产物质种类繁多等特点,在日常生产储存过程中会产生大量有毒有害物质。近年来,我国职业性急慢性苯系物中毒发生率一直高居急慢性职业中毒的前3 位[1],它们对作业人员健康的危害仍为亟待解决的公共安全和健康问题。石油化工企业储罐区是危险化学品存量最大的区域,在罐区的日常管理工作中,它们严重威胁着各岗位作业人员的生命健康,对此区域进行职业危害风险评价具有重要意义。

我国职业危害风险评价研究起步晚于其他发达国家,但近年研究中不断取得进展。国内学者分别采用了不同方法或者模型,对煤矿、电力生产作业场所的职业危害风险评价进行了研究[2-4]。与此同时,国外学者也持续开展相关研究。Moon 等[5]根据韩国职业安全健康局提出的《化学危险风险管理》,用暴露水平等级乘以危险等级进行定性风险评估,随后采用《化学品危害风险评估指南》中提出的四步风险评估体系进行定量评价,提出定性定量相结合的评价方法。Dada 等[6]采用定量微生物风险评估框架,评估吸入严重急性呼吸系统综合征冠状病毒气溶胶对污水处理厂操作人员的职业健康风险。Saeedi 等[7]通过个人抽样确定了司机、工人和工程人员三种职业的职业暴露水平,并通过从废气中取样估算环境排放量,再利用软件对环境空气中的可吸入颗粒物浓度进行建模,并估算出职业危害风险。

目前国内学者关注点多集中在对现行国际通用方法应用于不同行业的对比研究,探索较适合于本行业的方法。国外的学者会考虑运用新的体系、框架或使用新的软件提出新的评价方法,但也存在方法普遍较单一、考虑因素不全等问题。本研究从实际、危害、管理三个角度出发,运用现场职业卫生调查法、职业性化学危害风险评估优化指标体系[8]与职业卫生管理质量评价相结合的方法,构建实际-危害-管理(Reality-Hazard-Management,RHM)职业性化学危害风险综合评价模型,综合评价石油化工企业储罐区苯系物的职业性化学危害。

1 材料与方法

1.1 对象

2020年9—11月,选择3 家湖北省内石油化工生产储存企业,其储罐区中涉及接触苯系物的工作岗位作为调查对象。

1.2 方法

1.2.1 现场职业卫生调查调研记录企业的概况、生产工艺、生产场所、设备、管理情况、应急及防护物资储备后,对其中涉及接触苯系物的工作岗位区域进行现场职业卫生调查。依据GBZ 159—2004《工作场所空气中有害物质监测的采样规范》和GBZ/T 300.66—2017《工作场所空气有毒物质测定 第66部分:苯、甲苯、二甲苯和乙苯》,对苯系物(苯、甲苯以及二甲苯)进行布点采样监测。采用定点采样的方法,取每个对象岗位具有代表性的6 个采样点,上午和下午工作时间段各采样1 次,每次15 min,连续采样3 个工作日。依据GBZ 2.1—2019《工作场所有害因素职业接触限值第1 部分:化学有害因素》(以下简称GBZ 2.1—2019)判别工作场所中苯系物质量浓度(后称“浓度”)是否超标。

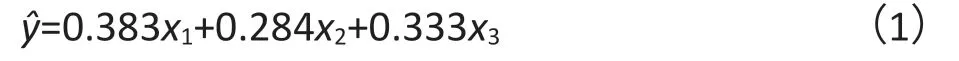

1.2.2 职业性化学危害风险评估职业性化学危害风险评估优化指标体系通过危害因素固有特征分值、接触者特征以及危害后果影响因素3 个指标评估职业性化学危害。依据GBZ 230—2010《职业性接触毒物危害程度分级》,确定危害因素固有特征分值;接触者特征分值和危害后果影响因素分值都依据林健等[8]提出的职业性化学危害风险评估优化指标体系中的二级指标和三级指标进行打分,再依据权重获得相应数值。运用公式(1)对职业性化学危害风险进行评价。

(1)中:为职业性化学危害风险分值,x1为危害因素固有特征分值,x2接触者特征分值,x3为危害后果影响因素分值。0 ≤<50,危害风险等级为0 级危害(轻微危害作业);50 ≤<65,危害风险等级为Ⅰ级危害(轻度危害作业);65 ≤<80,危害风险等级为Ⅱ级危害(中度危害作业);≥80,危害风险等级为Ⅲ级危害(重度危害作业)。

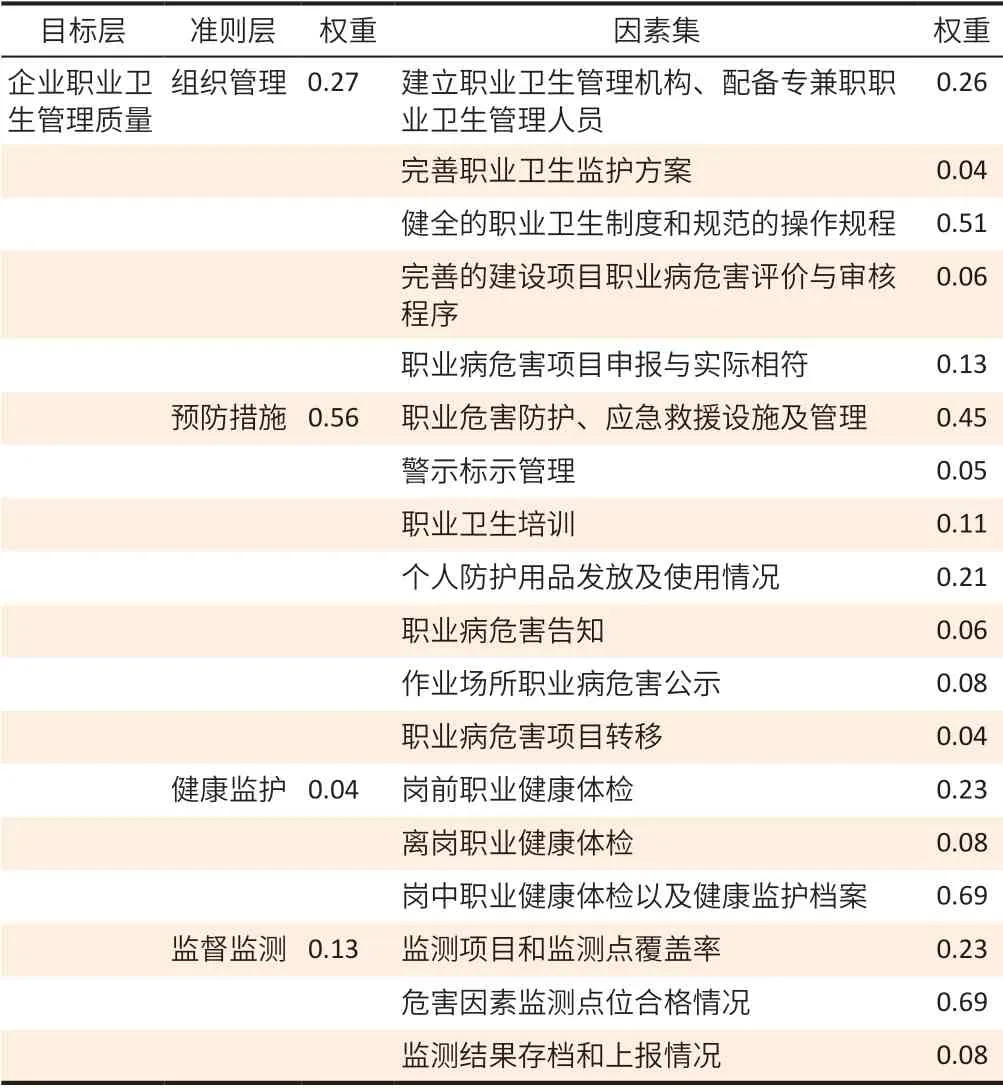

1.2.3 职业卫生管理质量评估本研究中采用层次分析法[9]与模糊数学综合评价法[10]评估企业职业卫生管理质量。首先构建职业卫生管理评估体系[11],并运用层次分析法对目标层、准则层以及因素层进行计算,得到各因素权重。在此基础上,应用模糊数学综合评价法进行决策。依据现场职业卫生调查的资料和记录,组织相关专家评估企业的职业卫生管理质量水平和层级,评估的主要内容为各二级评估指标下属的打分项,评估分为优秀、良好、合格和不合格4项。

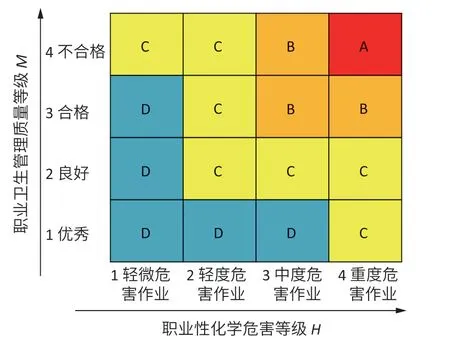

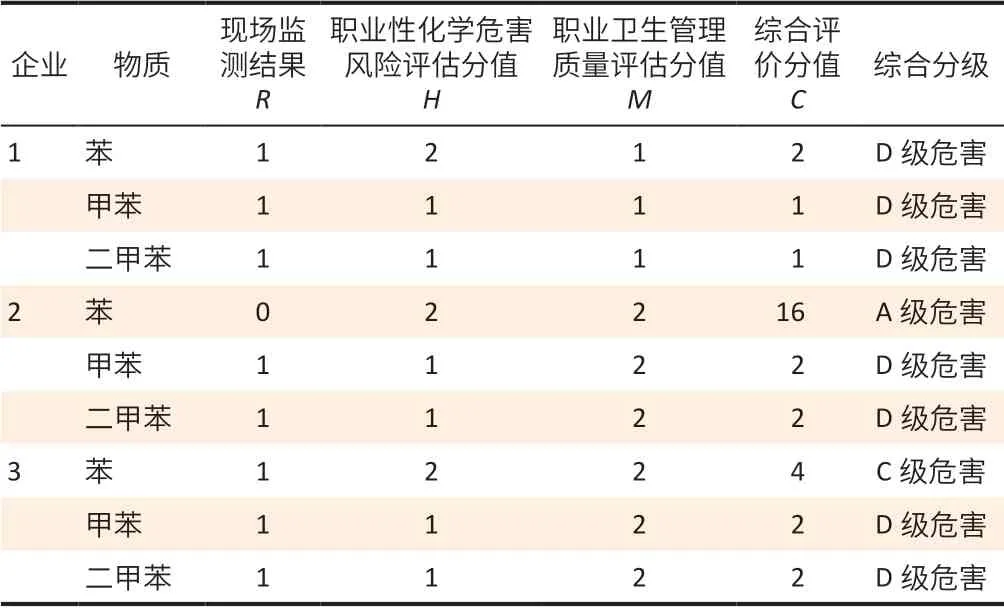

1.2.4 RHM职业性化学危害风险综合评价模型结合风险矩阵法[12]思想,依据现场监测、职业性化学危害风险评估以及职业卫生管理质量评估结果构建RHM职业性化学危害风险综合评价模型。在现场监测结果中:任一物质浓度超过GBZ 2.1—2019 的限值时,则判别此种物质为A 级危害;未超过限值时,根据职业性化学危害风险评估和职业卫生管理质量评估结果,将两类评估的四级结果进行赋分,构建评价矩阵。在职业性化学危害风险评估中,对0 级危害(轻微危害作业)到Ⅲ级危害(重度危害作业),由低到高依次赋分为1、2、3、4。同理在职业卫生管理质量评估中,对管理质量中优秀到不及格,依次赋分1、2、3、4,两者乘积构成矩阵。根据公式(2)计算RHM职业性化学危害风险综合评价分。依据图1所示风险矩阵图进行风险分级。

(2)中:C为RHM 职业性化学危害风险综合评价分值,H为职业性化学危害风险评估分值,M为职业卫生管理质量评估分值,R为现场监测结果(物质浓度超标为0,物质浓度未超标为1)。0 ≤C<4,判定为D 级危害(蓝色);4 ≤C<9,判定为C 级危害(黄色);9 ≤C<16,判定为B 级危害(橙色);C=16,判定为A级危害(红色)。依据《关于实施遏制重特大事故工作指南构建安全风险分级管控和隐患排查治理双重预防机制的意见》(安委办〔2016〕11号),红色表示重大风险,橙色表示较大风险,黄色表示一般风险,蓝色表示低风险。见图1。

图1 RHM职业性化学危害风险综合评价矩阵图Figure 1 RHM based comprehensive evaluation matrix for occupational chemical hazards

将得到的RHM 职业性化学危害风险综合评价模型评价结果与职业性化学危害风险评估优化指标体系评价结果进行对比研究。

2 结果

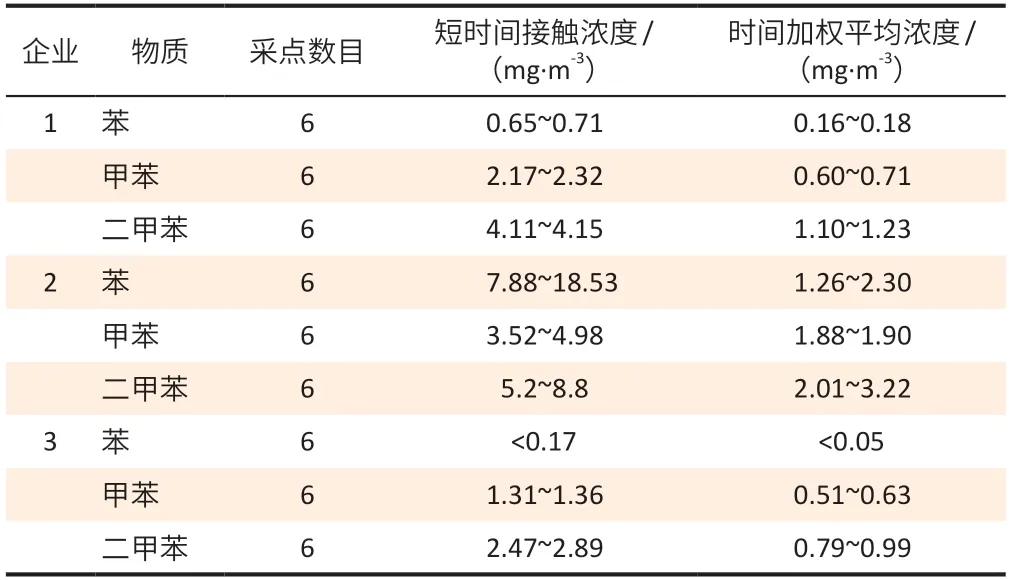

2.1 现场职业危害调查结果

现场调查结果显示:企业2 苯浓度最高,短时间接触浓度为7.88~18.53 mg·m-3,时间加权平均浓度为1.26~2.30 mg·m-3,前者高于GBZ 2.1—2019 标准(10 mg·m-3),甲苯、二甲苯浓度也较其他企业高;另两家企业苯系物浓度均未超标,见表1。企业基本情况见补充材料表S1。

表1 3 家石油化工企业储罐区苯系物浓度Table 1 Concentrations of BTEX in storage tank areas of selected three petrochemical enterprises

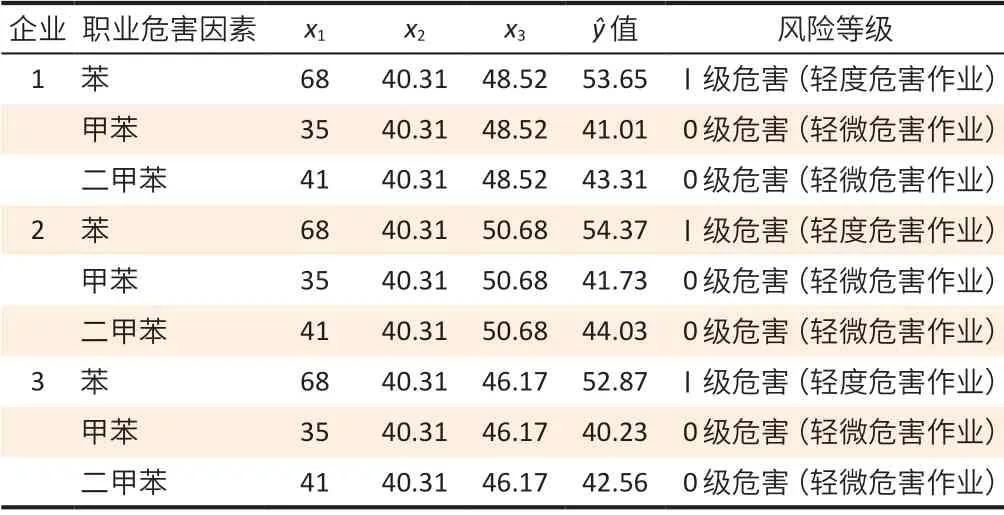

2.2 职业性化学危害风险评估结果

评估结果显示:企业1、2、3储罐区的苯均为Ⅰ级危害(轻度危害作业),其他因素均为0 级危害(轻微危害作业)。见表2。

表2 3家石油化工企业储罐区职业性化学危害风险评估结果Table 2 Occupational chemical hazard risk classification results in storage tank areas of selected three petroleum enterprises

2.3 职业卫生管理质量评估结果

2.3.1 层次分析法运用层次分析法评估企业职业卫生管理质量,评估体系及权重见表3。

表3 3家石油化工企业储罐区职业卫生管理质量评估体系及权重Table 3 Occupational health management quality assessment system and weights in storage tank areas of selected three petroleum enterprises

2.3.2 模糊数学综合评价法依据层次分析法评估的结果,综合考虑各二级评估指标下属的打分项,结合企业职业卫生管理质量实际条件,确定二级评估指标的评估矩阵,评价矩阵计算过程及结果见补充材料S1。根据最大隶属度原则,企业1、2、3 的评估结果分别为优秀、良好、良好。

2.4 职业性化学危害风险综合评价结果

RHM 职业性化学危害风险综合评价模型评价结果显示,3 家石油化工企业储罐区存在D 级危害(蓝色)7 个,C 级危害(黄色)1 个,A 级危害(红色)1 个,结果见表4。矩阵图见补充材料图S1。

表4 3 家石油化工企业储罐区职业性化学危害风险综合评价结果Table 4 Comprehensive evaluation results of occupational chemical hazard risks in storage tank areas of selected three petroleum enterprises

2.5 两种职业危害评价方法比较

RHM 职业性化学危害风险综合评价模型与职业性化学危害风险评估优化指标体系评价比较结果显示:企业2 苯由两种方法判定的职业危害风险等级差别较大,其余企业对象区域物质职业危害风险等级基本保持一致,见补充材料表S2。

3 讨论

本次RHM 职业性化学危害风险综合评价模型评价结果显示,3 家企业储罐区苯系物共9 项职业危害风险评价结果中,8 项都处于较低风险等级,1 项处于较高风险等级。

在RHM 职业性化学危害风险综合评价模型与职业性化学危害风险评估优化指标体系对比研究中存在一项差异较大,其主要原因在于职业性化学危害风险评估未考虑现场检测结果,而企业2 苯的现场浓度超过标准要求限度,所以RHM 职业性化学危害风险综合评价模型评价为最高风险等级—A 级危害,而职业性化学危害风险评估优化指标体系评价低估了其风险等级。

石油化工作业人员普遍存在职业健康风险。陆叶等[13]收集某石化企业2010—2014年作业场所中苯系物的环境监测数据,运用美国环境保护署吸入风险模型评估进行评估,结果中苯、甲苯和二甲苯的监测浓度合格率为100%,模型评价结果显示苯、甲苯职业危害较大,二甲苯职业危害较低。此结果与本研究结果存在一些差别,该研究的研究对象仅为1 家企业,且未考虑企业管理质量差异的影响。而本研究中选取了3 家企业进行调研,所使用的RHM 职业性化学危害风险综合评价模型采用的风险分级方法是依据风险矩阵法的科学性,通过现场监测、职业性化学危害风险评估以及职业卫生管理质量评估三种现行权威的科学方法共同决策,能够依据评价中层次分析法的各因素权重制定有针对性的预防策略。同时所构建的类似风险矩阵法模型可以将综合风险评价所得到的结果绘制在矩阵图中,运用红、橙、黄、蓝风险分级颜色进行区分,起到警示作用,并为企业职业危害风险评估提供了可视化的工具,在日常职业卫生管理工作中,可以对不同风险等级区域采取相应的对策措施,协助实现风险分级管控,最大限度降低风险水平。

综上,本研究提出的RHM 职业性化学危害风险综合评价模型较适用于石油化工企业储罐区苯系物职业危害风险评估,石油化工企业储罐区仍存在较高风险等级的情况。