一种自动喷漆室循环风系统的应用

2021-11-02张凯李鹤余育军陈飞

张凯,李鹤,余育军,陈飞

(中机第一设计研究院有限公司,合肥230061)

1 引言

在涂装车间中,喷漆室的能耗约占车间总能耗50%左右,喷漆室主要能耗在于送排风能耗。由于环保要求,涂装车间必须设置废气处理装置,废气处理装置的投资及运行成本和排风量成正比。因此,在满足涂装表面质量和安全生产的前提下,经济效益增长来自排放量的降低。本文针对某喷漆室进行量化分析,更直观地分析循环风的应用对投资及运行成本的节约量。

2 工程概况

本案例以某皮带机托辊涂装生产线自动喷漆室实际应用为例,其基础工艺设计参数如下。

生产纲领:500 000个/a;

喷漆室尺寸(长×宽):5 m×3 m;

门洞尺寸(宽×高):0.5 m×3 m。

3 喷漆室设计计算

喷漆室采用干式喷漆室,机器人自动喷漆,为了保证良好的通风换气和操作空间的卫生许可要求,喷漆室采用上送风下排风设计[1]。

3.1 送排风量的计算

式中,L为室体长度,m;b为喷漆区域宽度,m;v为气流平均风速,一般取0.3 m/s。

为保证风量平衡,需分别设置1台风量16 200 m3/h送风和排风风机,为满足废气排放达到环保要求,配置1套16 200 m3/h活性炭废气处理系统。

3.2 加热空调系统设计

为了保证漆膜质量,喷漆室送风应符合涂装工业对空气洁净度、温度的要求。且喷漆室的气流为均匀层流,所以,喷漆室应配空调送风系统以及静压层。

喷漆时需要将进入喷漆室的空气加热至15℃左右,热能耗计算:

式中,Q为送风量,m3/h;Δt为空气升温;℃。

4 循环风设计的应用

如果喷漆室采用全新风的方式,则排风风量等于送风风量16 200 m3/h。理论上来讲,喷漆室排风的循环利用率越高,则节能效果越显著,但是,根据相关规定,涂装车间必须确保喷漆作业的人身安全和消防安全,必须严控喷漆作业工位空气中的挥发性有机化合物(VOC)含量。有人操作的作业区VOC含量应维持在卫生许可浓度以内,自动作业区(无人区)VOC含量应维持在消防浓度以下(即可燃气体爆炸下限浓度的25%以下)。结合本案例涂料及溶剂实际情况,无人区VOC含量应小于20 g/m3,人工操作区卫生许可浓度应小于200 mg/m3[2]。

为降低设备投资同时降低运行成本,特对本设计进行优化,引入循环风设计概念,送风排风采用1台风机循环来达到室内截面风速的要求。

4.1 排风量计算

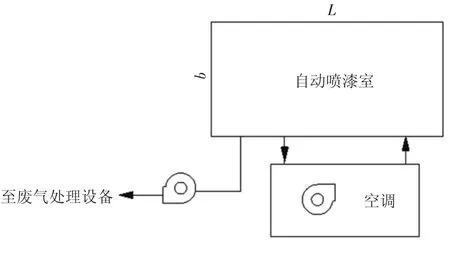

由于采用机器人自动喷漆,室内VOC浓度满足防爆要求即可,可设置1台废气排风机,通过补充新鲜风的方式来降低室内的溶剂浓度,喷漆室系统原理图见图1。

图1 喷漆室系统原理图

根据相关规范规定必须保证所喷溶剂浓度低于燃烧极限下限值(LFL)的25%,新鲜空气量可通过以下公式计算:

式中,Qc为安全通风所需要的新鲜空气量,m3/h;G为喷枪每小时带入喷漆室的溶剂质量,g;α为溶剂蒸汽的爆炸下限计算值,g/m3,可取47.4 g/m3;4为保证溶剂蒸汽浓度低于爆炸下限值的25%的安全系数。

根据涂料厂家提供的资料,涂料中溶剂含量按照50%考虑,根据上述公式可算出新鲜空气量小于2 000 m3/h。为了防止漆雾的外溢等综合因素考虑,补风量按照4 000 m3/h考虑,空调加热量及活性炭废气处理装置处理量只需要按照补风量4 000 m3/h考虑即可。

4.2 循环风对投资及运行成本的影响

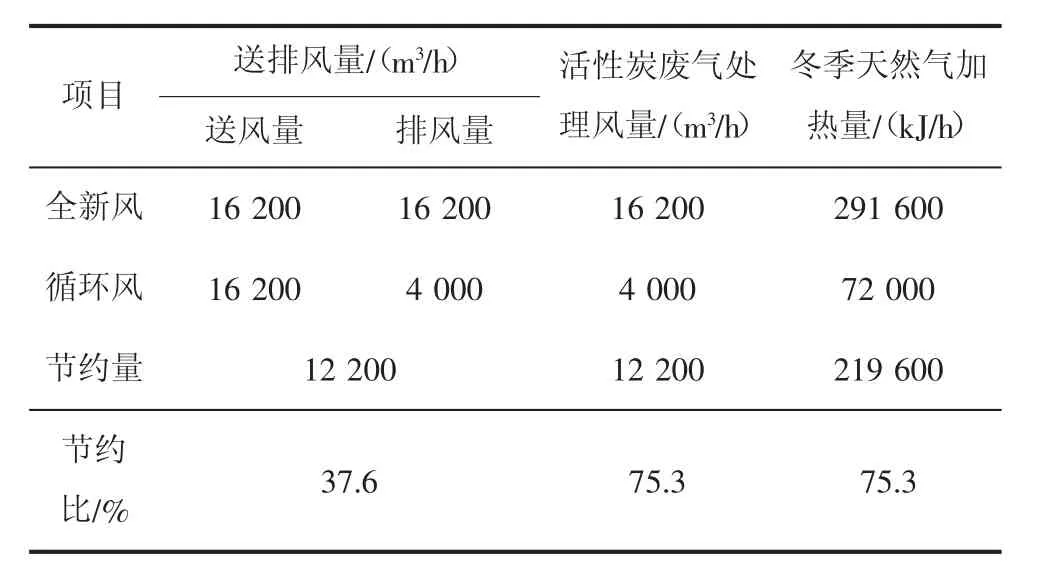

喷漆室节能减排主要体现在排风量的减少,所以,我们可以通过循环风对比全新风系统节约的风量来直观地体现节约的能耗量(见表1)。

表1 循环风与全新风系统节能减排对比

由表1对比可得:

1)喷漆室在送排风总量方面可以节约37.6%;

2)活性炭废气处理风量可节约75.3%;

3)冬季天然气加热量可节约75.3%。

综上所述,喷漆室送排风总量、活性炭废气处理风量以及冬季天然气加热量节约非常明显,从而相应的能耗及投资成本也同比减少。可以发现,循环风系统的应用所产生的经济效益非常显著。

5 结语

随着环保对排风要求越来越严格,涂装线必须设置各种类型的废气处理装置[3],以本案为例,采用“活性炭吸附+在线脱附”的方式,每减少10 000 m3/h的排风量即可节约约10万元的投资,全年运行节约电力约3.3×104kW·h,降低运行成本约2万元。同时,活性炭使用数量减少,每年的耗材量及人工成本也会降低。随着水性漆的普及应用,由于水性漆比溶剂型漆VOC挥发量大幅降低,排风量可以大幅降低,节能减排效果更加明显。