速凝剂凝结时间和抗压强度测定方法

2021-11-02马涛施武周豪吴文祥

马涛,施武,周豪,吴文祥

(江苏省建筑工程质量检测中心有限公司,江苏 南京 210028)

1 速凝剂检测过程中存在的问题

(1)拌和时间难以控制。在现行的速凝剂检测标准中,均要求检测人员在加入拌和水或液体速凝剂自动搅拌结束后,30 s内完成取下搅拌锅、装模、用小刀插捣、轻轻振动数次、刮去多余的净浆、抹平表面等一系列操作,这在试验检测过程中很难控制,如果其中有一个过程没有顺利完成,试验必须重新开展。

(2)待检速凝剂无足够操作时间。依据现行的建材行业标准JC 477—2005《喷射混凝土用速凝剂》给出的速凝剂凝结时间上限要求,一等品的初凝时间不大于3 min。随着速凝剂的深入研究及应用,已有部分速凝剂初凝时间在2 min以内。在实际检测工作中,有一部分速凝剂在搅拌过程中就会失去流动性产生凝结,无法进行下一步检测和试件成型。由于标准中没有对速凝剂的凝结时间进行下限规定,只限定了搅拌时间,在遇到凝结时间小于2 min的样品时,不能满足检测的操作时间。

(3)浆体的扰动会影响速凝剂效果。试验发现,如果将刚失去流动性的掺有速凝剂的净浆放在手中重新揉搓,浆体会重新获得流动性,再静置此净浆,已经达不到速凝的效果。这说明速凝剂作用初始形成的结构一旦被破坏,将失去速凝效果。结合速凝剂在喷射混凝土中的应用,发现速凝剂在试验检测和工程使用中的差别在于速凝剂产生了凝结之后是否还会受到扰动。

2 试验方案

2.1 试验方法

方法A-标准方法:依据JC 477—2005《喷射混凝土用速凝剂》的凝结时间和抗压强度检测方法[1]。

方法B-无扰动试验方法:搅拌锅符合JC/T 729—2005《水泥净浆搅拌机》的规定,配有直径约60 mm拌合用勺子。凝结时间测定装置采用配套测试仪器,能完成均匀搅拌。搅拌结束后,在浆体失去流动度前,将浆体表面通过轻微振动搅拌锅等措施使其平整光滑,然后利用新型凝结时间测量装置进行测试。此装置与搅拌锅配套使用,整个滑动部分为(300±1)g,配有符合GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》的初凝试针,且能水平架在搅拌锅上,杆上有刻度,可满足上下左右调节,可调整至指针接触浆体表面时,固定滑杆然后松开固定螺丝,使滑杆自由下沉。初凝试针下沉(36±1)mm时视为初凝,试针下沉小于0.5 mm时视为终凝,这样的规定等效于方法A中初凝和终凝的规定。胶砂试件的成型采用GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》中的行星式胶砂搅拌机搅拌,根据凝结速度控制搅拌时间,缩短速凝剂介入后的搅拌时间,保证在胶砂失去流动度之前浇筑成型,轻轻颠动试模数次以排除气泡,使试模浆体表面平整,一旦浆体失去流动度,避免二次振动和扰动,小心切掉多余胶砂、修平表面。

以上两种测试方法的主要差异在于方法B始终保持在浆体失去流动度前一次性成型。

2.2 对比试验

2.2.1 原材料

水泥:基准水泥P·Ⅰ42.5,符合GB 8076—2008《混凝土外加剂》标准中附录A的规定;砂:中国ISO标准砂,符合GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》中的规定;水:自来水;速凝剂:选用依据JC 477—2005《喷射混凝土用速凝剂》测定,初凝时间分别为2 min、1.5 min和1.2 min。

2.2.2 试验结果

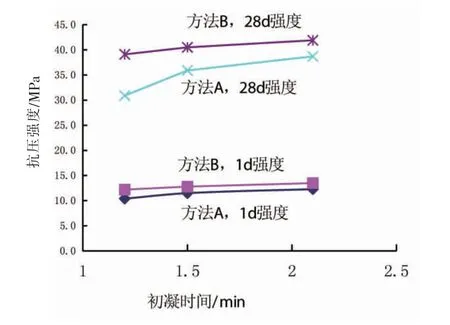

试验结果如表1所示。

表1 试验及结果

3 试验结果分析

3.1 凝结时间的差异

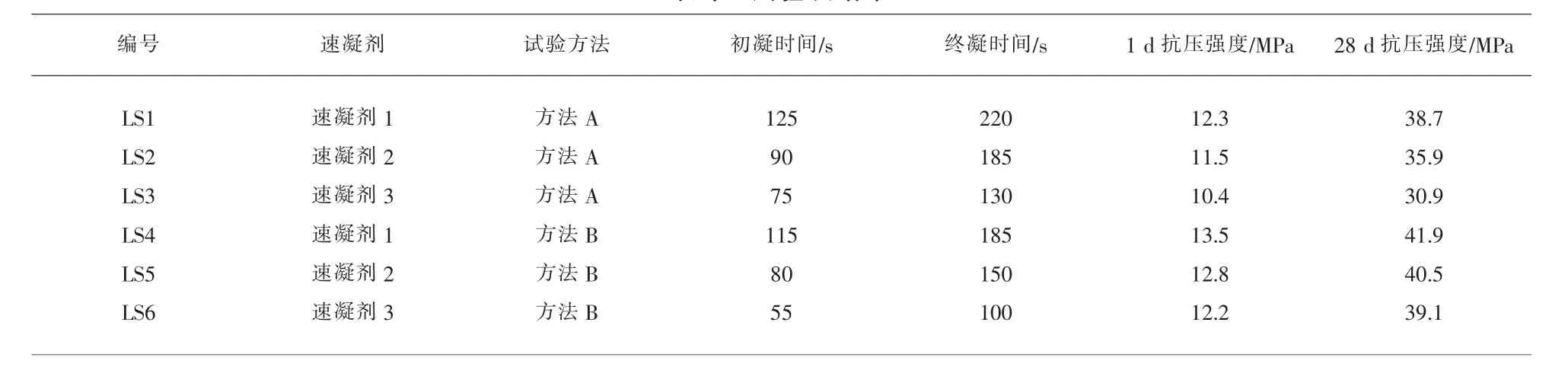

依据JC 477—2005《喷射混凝土用速凝剂》标准试验方法选用的三种不同凝结时间的速凝剂,方法B测得的初凝和终凝时间均有所缩短,初凝时间分别提前了8%、11%和27%,终凝时间分别提前了16%、19%和23%。以方法A测得的初凝时间为横坐标,以方法B相对于方法A的提前量为纵坐标,得到趋势图1。

图1 凝结时间比较

从图1可以看出,初凝、终凝时间随着方法A测得的凝结时间的减少,方法B提前的程度增大;初凝时间1.5 min是趋势拐点,小于1.5 min时,方法B相对于方法A测得的初凝提前量会大幅增加。原因是人工装模振实后,原本快速水化得到的框架结构遭到了扰动破坏,需重新水化形成,导致方法A测得的凝结时间比方法B长。

3.2 抗压强度的差异

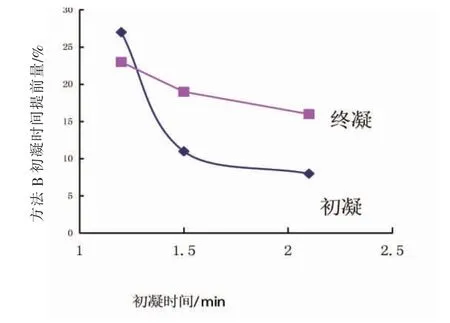

一方面,方法B测得的1 d抗压强度相对于方法A分别提高了10%、11%和17%;28 d抗压强度分别提高了8%、13%和29%。以方法A测得的初凝时间作横坐标,以方法B相对于方法A的抗压强度增加量为纵坐标,得到趋势图2。从图2可以看出,趋势拐点在初凝时间1.5 min,当初凝时间在1.5~2.5 min时,方法B测得的抗压强度比方法A提高约10%,当初凝时间小于1.5 min时,抗压强度大幅增加。

图2 抗压强度比较

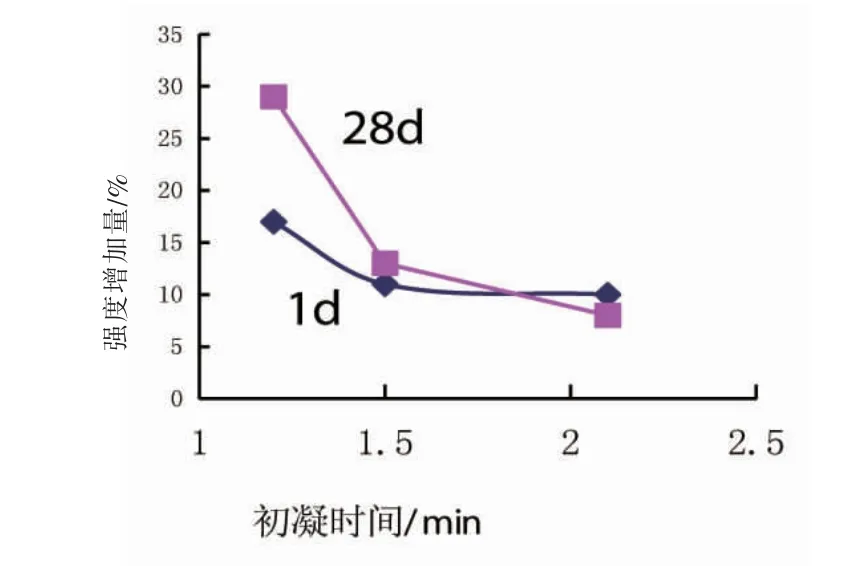

另一方面,方法A的最大值和最小值1 d抗压强度相差15%,28 d抗压强度相差20%,方法B的最大值与最小值1 d抗压强度相差10%,28 d抗压强度相差7%。两种方法测得的抗压强度与凝结时间的关系见图3。

图3 两种方法测得的抗压强度与凝结时间关系

从图3可以看出,方法B测得的强度曲线与初凝时间呈近似线性关系,这说明方法B测得的强度结果仅受初凝时间的影响。而方法A测得的强度在初凝时间小于1.5 min时出现了明显向下的拐点,说明抗压强度不仅受凝结时间的影响,还有更大的外在原因使结果发生了突变,由此可见方法B得到的强度结果更为稳定。原因是强度试件制作过程中,方法A由于受搅拌时间的限制,在胶砂已经失去流动度后,仍要继续完成装模、振实和抹平的操作,前期试体的完整性遭到破坏,加上水泥快速水化,产生的析出物没有及时结合填补破坏产生的空隙,块与块之间很难恢复紧密结合的状态,导致抗压强度大幅下降。

4 结论

(1)速凝剂凝结时间越短,有无扰动对凝结时间的测定结果影响越大。无扰动试验方法测得的凝结时间值比标准方法短,当速凝剂的初凝时间小于1.5 min时,前者测得的凝结时间值大幅缩短。

(2)速凝剂初凝时间在1.5~2.5 min时,无扰动试验方法测得的抗压强度比标准方法提高约10%,当初凝时间小于1.5 min时,抗压强度大幅增加。

(3)无扰动试验方法得到的1 d抗压强度结果比标准方法高出10%以上,28 d抗压强度高出8%以上;横向比较,当初凝时间小于2 min时,标准方法得到的强度结果与凝结时间呈线性关系。

(4)无扰动检测方法因为没有二次扰动,更接近工程使用情况,建议采用方法B测定凝结时间不大于1.5 min的速凝剂。

(5)建议在速凝剂的检测过程中,应严格控制操作时间,试验过程中未满足时间要求的,应重新拌和样品进行试验。

(6)在搅拌过程中产生凝结的速凝剂样品不宜继续搅拌、成型,建议采用无扰动试验方法,缩短搅拌时间、一次性浇筑成型。