钠碱法脱硫工艺及应用

2021-11-02魏后超刘宏林缪云阳

魏后超,刘宏林,缪云阳

(安徽科清环境工程有限公司南京分公司,江苏 南京 210000)

1 脱硫技术现状

烟气脱硫技术根据脱硫剂在脱硫时的干湿状态,分为干法脱硫、半干法脱硫和湿法脱硫三种[1]。

干法脱硫采用粉状或颗粒状的脱硫剂,技术已经逐步成熟。干法脱硫工艺相对简单、设备腐蚀也较小、无污水等二次污染产生,但缺点是脱硫效率低、反应速率慢、脱硫设备体积庞大、占地面积大、操作技术要求高,适合含硫低的烟气。

半干法脱硫兼具干法和湿法的部分特点,脱硫反应在气、固、液三相中进行。该工艺投资费用低,但是吸收剂的利用率低、脱硫效率低,适合低硫烟气。

湿法脱硫采用吸收剂的水溶液或浆液对烟气进行洗涤,脱除二氧化硫。该工艺前期建设支出费用较高、并且设备管道容易腐蚀、但因其脱硫效率高、反应速度快、操作简单、长期运行稳定可靠,是目前最广泛应用的脱硫方法。常用的湿法脱硫工艺技术有:石灰石-石膏湿法脱硫、氨法脱硫、钠碱法脱硫、有机胺法脱硫、海水法等。

2 钠碱法脱硫工艺

钠碱法是采用碱性化合物的烟气脱硫工艺,该工艺的脱硫剂、脱硫产物均易溶于水,避免了脱硫塔和管道结垢、堵塞情况的发生。其脱硫原理如下:

(1)起始阶段:2NaOH+SO2→Na2SO3+H2O。

(2)主要吸收阶段:Na2SO3+SO2+H2O→2NaHSO3。

(3)吸收剂再生阶段:NaOH+NaHSO3→Na2SO3+H2O。

(4)氧化反应阶段:Na2SO3+1/2O2→Na2SO4。

NaOH在脱硫过程中主要为起始吸收剂和吸收剂再生的作用,吸收二氧化硫的主要活性组份是Na2SO3[2]。随着吸收的不断进行,吸收液中酸式盐NaHSO3浓度不断增加,不再具有吸收二氧化硫的能力,此时需要补充NaOH将NaHSO3再生,得到Na2SO3[3]。由于烟气含有氧气,部分Na2SO3被氧化成Na2SO4,吸收液中NaHSO3、Na2SO4的不断富集,需将一定浓度的溶液外排至废水处理系统,使吸收液含盐浓度降低,保证吸收效果。

3 钠碱法脱硫工艺应用

3.1 项目概况

某煤制油公司硫磺回收装置采用一级高温转化、两级催化转化的克劳斯工艺,尾气处理为加氢还原吸收、尾气热焚烧工艺。尾气排放指标设计符合GB16297—1996《大气污染物综合排放标准》。新增烟气深度脱硫设施,处理烟气量为19200 m3/h,开停工工况15000 m3/h,处理后净化气中SO2浓度<100 mg/m3,装置开工时数为8000 h/y。

3.2 基础参数

进入脱硫系统的硫磺回收装置尾气参数见表1。

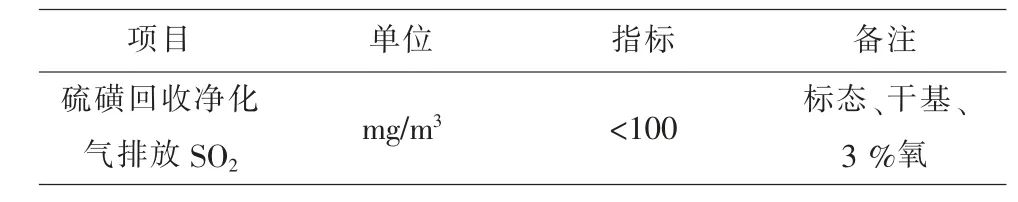

硫磺回收尾气治理净化气排放指标见表2。

表2 设计硫磺回收尾气治理净化气排放指标

3.3 工艺流程概述

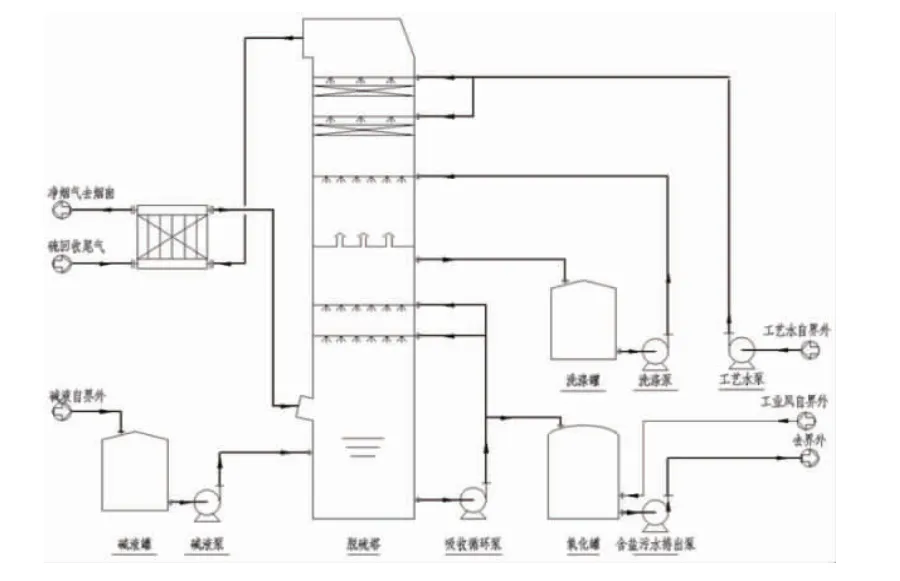

尾气自尾气焚烧炉至蒸汽过热器、尾气加热器回收余热后,温度约290~310℃进入前置换热器与脱硫塔出口净烟气换热,冷却至约140℃送至烟气脱硫塔。

浓度为30%的氢氧化钠溶液自系统管道输送至碱液罐,然后通过碱液泵送至烟气脱硫塔。塔底吸收循环液在脱硫循环泵的作用下在塔内循环,为保持吸收液的pH值,满足吸收二氧化硫的要求,需连续不断地将氢氧化钠溶液补充到脱硫塔底吸收液中。通过调节进入脱硫塔的碱液量,使pH值控制在7左右。

烟气经过碱洗后二氧化硫被充分吸收,再通过集液器气帽进入水洗循环区,清水洗涤去除烟气中夹带的钠盐,进入除雾器去除夹带的液滴。此时烟气中二氧化硫含量降低至100 mg/m3以下,经尾气换热器与原烟气换热后温度升至约180~200℃后排入硫磺回收装置原有烟囱。

塔内排出浓度为7%左右含盐废水,进入氧化罐,在工业风的作用下进行曝气氧化。氧化罐中含盐废水曝气的同时用氢氧化钠溶液调节pH值为7,然后用污水泵送至结晶装置处理。

主要工艺系统包括:烟气系统、吸收循环系统、氧化系统、洗涤循环系统、吸收剂储存与供应系统、排空系统、工艺水系统等。工艺流程如图1所示。

图1 工艺流程示意

3.4 详细设计方案

(1)烟气系统:其主要作用是将烟气导入脱硫装置,经降温、二氧化硫吸收、洗涤除雾后通过净烟道送至原有烟囱排放。考虑原烟气温度高的特点,在原烟气与净烟气之间设置了气-气换热器,降低成本且更加环保,更有利于烟气的抬升和扩散。

(2)吸收循环系统:其主要作用是利用浓度为30%的氢氧化钠溶液作为吸收剂,通过喷淋层喷嘴喷出的脱硫循环液与烟气逆流接触,吸收烟气中的二氧化硫,脱硫塔设计成单塔多区、多循环结构,吸收、洗涤独立循环;在塔径选择上,参考氨法、钙法等众多脱硫项目成功设计和运行经验,塔内烟气流速控制在3.0 m/s以内。

(3)氧化系统:利用工业风将吸收二氧化硫的亚硫酸钠溶液氧化成硫酸钠溶液,经污水泵送至界区外结晶装置处理。

(4)洗涤循环系统:为保证烟气尽量少地夹带含盐液滴,在脱硫系统设置洗涤循环喷淋系统,配置洗涤罐和洗涤循环泵,进一步去除烟气中的含盐液滴,减少烟道的腐蚀。水洗循环区上部设计多级高效除雾器,脱硫后的净烟气经除雾器除去烟气中携带的液沫和雾滴,经换热器换热升温后回现有烟囱排放。

(5)吸收剂存储与供应系统:该项目采用浓度为30%的氢氧化钠溶液作为吸收剂,通过管道输送至脱硫界区内的碱液槽。加碱量根据焚烧炉负荷、脱硫装置入口和出口的二氧化硫浓度及脱硫液pH值进行连锁自动控制。

(6)排空系统:脱硫装置的塔区设有围堰和地坑,用于收集设备及管道冲洗水、管道泄漏液等,并定期返回脱硫塔循环利用。

(7)工艺水系统:脱硫工艺用水采用回用水,由管道输送至脱硫区,满足脱硫装置正常运行脱硫工艺系统的用水。

3.5 主要设备清单

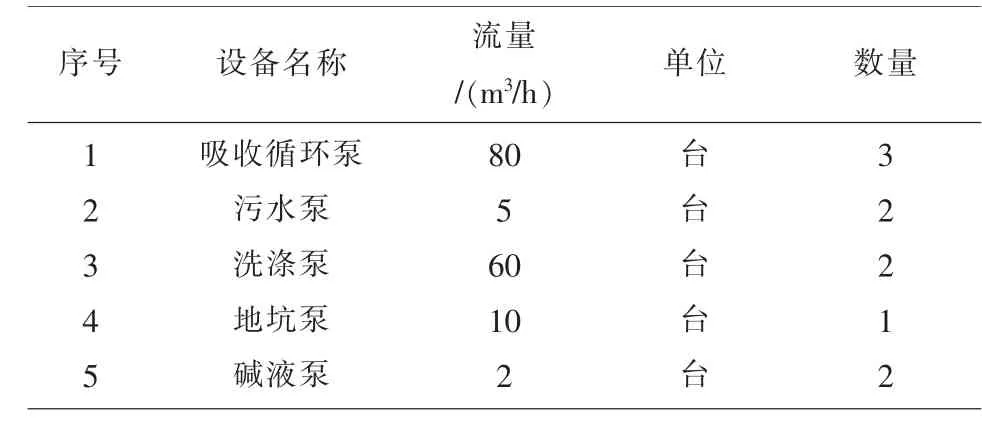

(1)动设备主要设备清单见表3。

表3 动设备主要设备清单

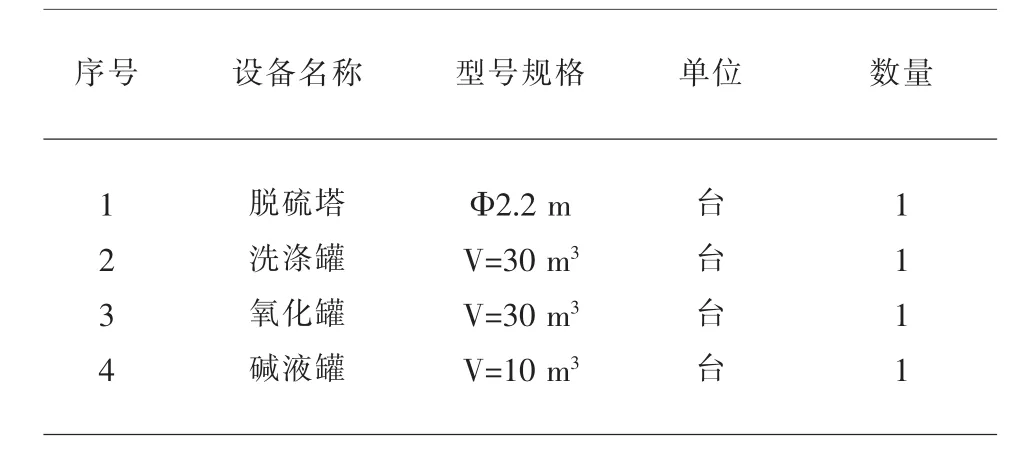

(2)静设备主要设备清单见表4。

表4 静设备主要设备清单

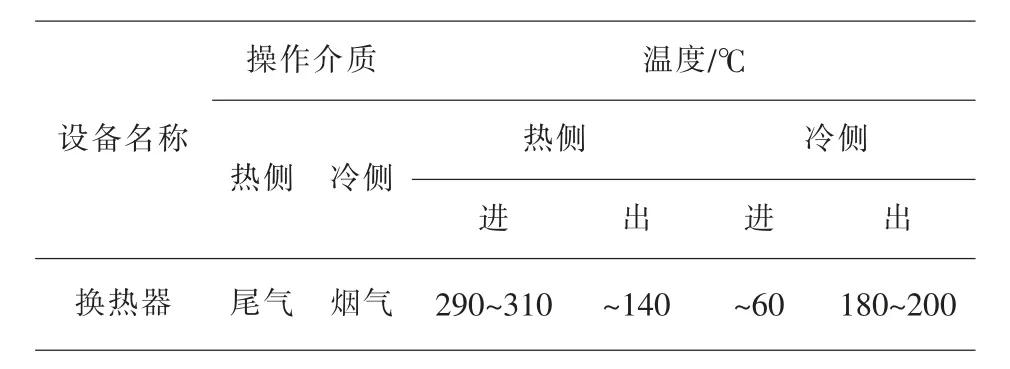

(3)换热设备清单见表5。

表5 换热设备清单

3.6 运行中吸收液pH值的控制

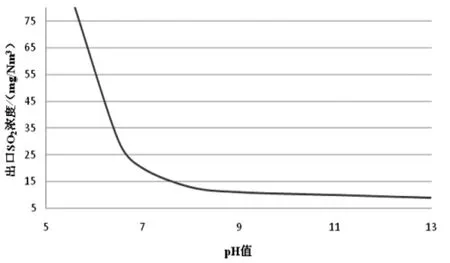

在脱硫过程中,吸收液pH值的变化对塔出口二氧化硫浓度的影响见图2。随着吸收液pH值的不断增加,塔出口的二氧化硫浓度随之减小,说明高pH值情况下,脱硫效率较高。在pH值大于7之后,pH值的增加对塔出口二氧化硫浓度变化影响不明显。因此在保证达标排放的情况下,控制合理的pH值才能使装置更加经济地运行。

图2 吸收液pH值与塔出口SO2浓度的变化

4 结语

只有选择合适的脱硫工艺,才能解决二氧化硫排放问题。通过源头防控、末端治理,不断优化生产工艺及其配套的脱硫装置,可不断提高排放标准,降低污染物排放总量,实现节能减排、绿色发展。