石油专用管在线称重测长喷标设备介绍

2021-11-02董志刚邱百松

董志刚,丁 欣,何 亮,邱百松

(中国石油集团渤海石油装备制造有限公司天津石油专用管分公司,天津 300280)

0 引言

在线石油专用管称重、测长、喷标系统在石油专用管生产制造企业有着广泛的应用,其测量出来的长度和重量是贸易结算的主要依据。由于测量时必须是成品,所以称重测长工序一般在喷漆工序之后,而漆垢的堆积会形成恶劣的工作环境。钢管推动测长系统在这种环境中工作极易损坏,维修时零部件也不方便更换,生产企业迫切需要一款简单可靠的称重测长喷标系统。

1 设备整体结构布局

图1 在线称重测长喷标设备

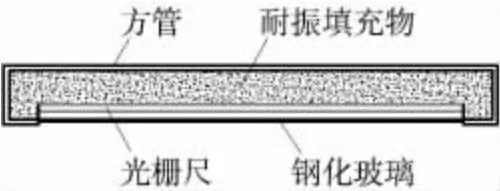

(1)测长设备。由2 个光栅尺、若干V 形输送滚轮(图2)、2 个电感式传感器以及数据处理软件等组成。光栅尺内置于5 mm 厚的金属方管中,每根方管的一侧开有合适形状的长方形的孔,方孔上安装有6 mm厚的钢化玻璃,光栅透过钢化玻璃发射和接收信号(图3)。方管内孔空隙中先填充耐振材料,再充入了氮气,最后使用密封胶将整个方管与外界空气隔绝,防止电器元件氧化腐蚀。

图2 V 形输送滚轮

图3 光栅尺测长结构

(2)称重设备。由2 个举升机构、2 个称重模块、2 个电感式传感器以及数据处理软件等组成(图4)。

图4 举升机构

(3)喷标设备。由1 个电感式传感器、1 个喷标头以及数据处理软件等组成。

2 称重测长喷标设备原理

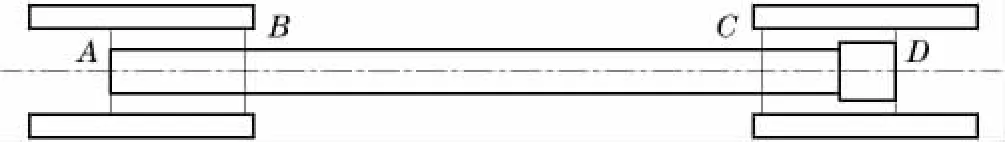

(1)测长。钢管完成喷漆工序后,被翻料机构横向翻到纵向输送线上。输送线原是停止状态,当输送线上的2 个电感式传感器都感应到钢管时,2个电感式传感器均变为高电平,信号传递给可编程控制器PLC 后产生“钢管就位”的信号。工业电脑根据该信号,一并综合设备里的其他传感器的情况,判断由输送线上的2 个“光栅尺”进行测量,大约1 s 后直接测量,数据传递回工业电脑进行整合计算,记录长度数据。其计算原理如下(图5):①由光栅尺测量出AB 和CD 段长度;②已知长度BC,该长度可由不同长度的校棒测量计算,取平均数得出;③计算得出钢管长度L=AB+BC+CD。

图5 测长计算原理

(2)称重。钢管长度记录完成后,系统给PLC 发出信号,PLC控制输送线上的2 个举升机构将钢管托起,每个举升机构下部安装着1 个称重模块(图6)。完全升起后,钢管停顿2 s,称重模块采集稳定的数据,并将数据反馈给工业电脑,由系统计算出该钢管的质量并记录。

图6 称重过程

(3)喷标。称重后放下钢管,输送线开始向前输送钢管,系统将钢管的质量和长度填入设置好的喷标空位中,并将信息传递给自动喷标机。当喷标机下方的电感式传感器感应到钢管时,PLC中的计时器开始计时,由于输送线上的钢管移动速度是固定的,设定的时间结束后,喷标头开始喷标,保证每一根钢管的标记都被喷涂在同一位置,最终管体上将显示该根钢管的型号、编号、重量、长度等内容。当喷标机处的电感式传感器感应不到钢管时,PLC 接收到信号后再由工业电脑综合设备里的其他传感器的情况,控制翻料装置继续上料重复测长、称重、喷标的过程。

3 设备主要技术参数

钢管外径139.7~339.7 mm;钢管长度9.5~13.5 m;称重范围0~4000 kg;称重精度0.2%;测长精度±1 mm。

4 设备主要优点

(1)测长时,钢管由若干个V 形输送滚轮共同定位,即使某个滚轮有缺陷也不会影响定位,光栅尺的测量轴线与钢管的轴线基本在同一直线上。阿贝误差的影响较小,测长精度很高。

(2)测长时输送线停止,钢管处于静止状态。整个测量过程为静态测量,可直接消除设备振动和机械误差,确保系统的测长精度。

(3)整个测长过程全部使用光栅尺测量,理论精度可达到0.1 μm。测长精度和重复精度远远超过API 标准±30 mm 的精度要求。

(4)光栅尺内置于方管中充满氮气的密闭环境,在确保灰尘无法进入的同时,延长了线路的使用寿命。方管的两端设置了防撞装置,确保光栅尺的安全。

(5)称重时,钢管被2 个举升机构举起,停顿2 s 后再记录数据,可消除钢管因颤动造成的数据偏差。

(6)由于该设备整合了称重、测长和喷标三个功能,工业电脑能对每根钢管的生产数据进行详细记录,包括质量、长度、生产日期、规格型号、批次、钢管编码等数据,方便查询。

(7)称重和测长在同一个工位,每根钢管的测长与称重仅需要大约10 s,系统计算时间可忽略不计。将数据传输给喷标设备后,钢管直接在输送线移动过程中进行喷标,节约了工时和设备空间,整条生产线的工作更高效、流畅。

5 结语

通过长期的石油专用管生产现场称重测长喷标设备的使用和维修经验,结合了国内外同行业油套管生产线的调研和摸索,于2019 年开发出来该套设备,现应用于中国石油渤海装备石油专用管公司制管四厂。目前这套设备使用效果非常好,测量时间短、精度高、喷标效果好,得到了生产一线工人和技术人员的高度评价。