阳江抽水蓄能电站高压岔管开挖支护质量控制

2021-11-02李勇,贺涛

李 勇,贺 涛

(中国水利水电第七工程局有限公司,成都,610213)

1 工程概况及项目背景

1.1 工程概况

阳江抽水蓄能电站是国内在建、已建水头最高的水电项目,工程枢纽主要由上水库、下水库、输水系统、地下厂房洞室群及地面开关站、场内交通道路等建筑物组成,工程为Ⅰ等工程,工程规模为大(1)型。

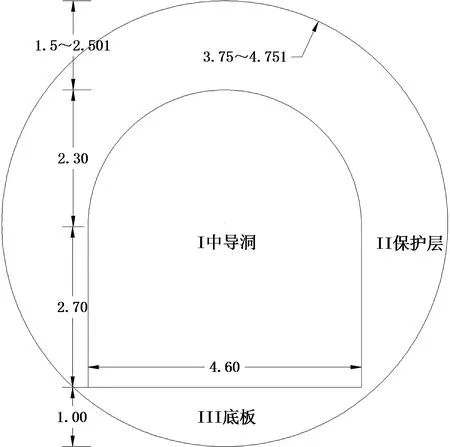

引水高压岔管呈三岔型布置,岔口夹角60°,相邻岔口距离为19.8m,高压岔管总长44.055m。首端与引水隧洞下平段相连,末端分别与1#、2#、3#引水支管相连,断面为圆形断面,开挖半径为3.75m~4.751m。

图1 引水高压岔管交叉示意

1.2 工程地质

高压岔管位于微风化~新鲜花岗岩体中,岩体渗透性微弱,透水率<1Lu;附近断裂不发育,仅f747、f720从南侧通过,断层为硅化碎裂岩,胶结较好,局部渗水,影响带为弱硅化碎裂花岗岩,影响带宽0.2m~1.1m,对围岩影响较小,围岩主要为Ⅰ类~Ⅱ类,工程地质条件较好。

1.3 施工难度

由于岔管平面小角度、多支管交叉具有跨度大、形体结构多变、受力复杂、围岩应力集中、开挖成形困难、施工安全风险高,传统的施工方法爆破振动导致岔口部位岩体开裂较为严重、围岩松动圈影响范围变大,岔口成形质量不佳,特别针对高水头钢筋混凝土岔管传统的施工方法更无法满足围岩松动圈及岔管成形的高质量施工要求。

1.4 国内岔管施工

目前,国内在建及已建引水高压混凝土岔管较多,但是最大静水头800m,动水头700m级高压引水钢筋混凝土岔管施工很少,高压岔管开挖成形质量及爆破松动圈影响将直接关系高压岔管施工成败。

已建引水高压岔管岔口边墙滑移、交叉口变形大及施工安全时有发生,水电行业急需进行高压岔管开挖支护施工技术总结及新工艺的应用。

2 施工程序

岔管是引水系统最重要的结构,开挖体型复杂。岔管相贯洞室较多,存在“小洞贯大洞、大洞贯小洞”的情况[1],洞室开挖顺序及施工组织显得尤为重要。本岔管开挖采取中导洞先行,保护层开挖适时跟进,锚杆与喷混凝土及时进行[2]。

施工程序为:2#岔管中导洞开挖→2#岔管保护层开挖及支护→底板开挖及支护→支岔管交叉口锁口支护→3#岔管中导洞开挖→3#岔管保护层开挖及支护→1#岔管中导洞开挖→1#岔管保护层开挖及支护。

图2 高压岔管分区施工示意

3 爆破参数选择

3.1 2#岔管

2#岔管开挖分中导洞、保护层[3]及底板三序进行开挖施工,保护层开挖滞后中导洞掌子面30.0m[4],底板待2#岔管保护层开挖支护完成后进行。

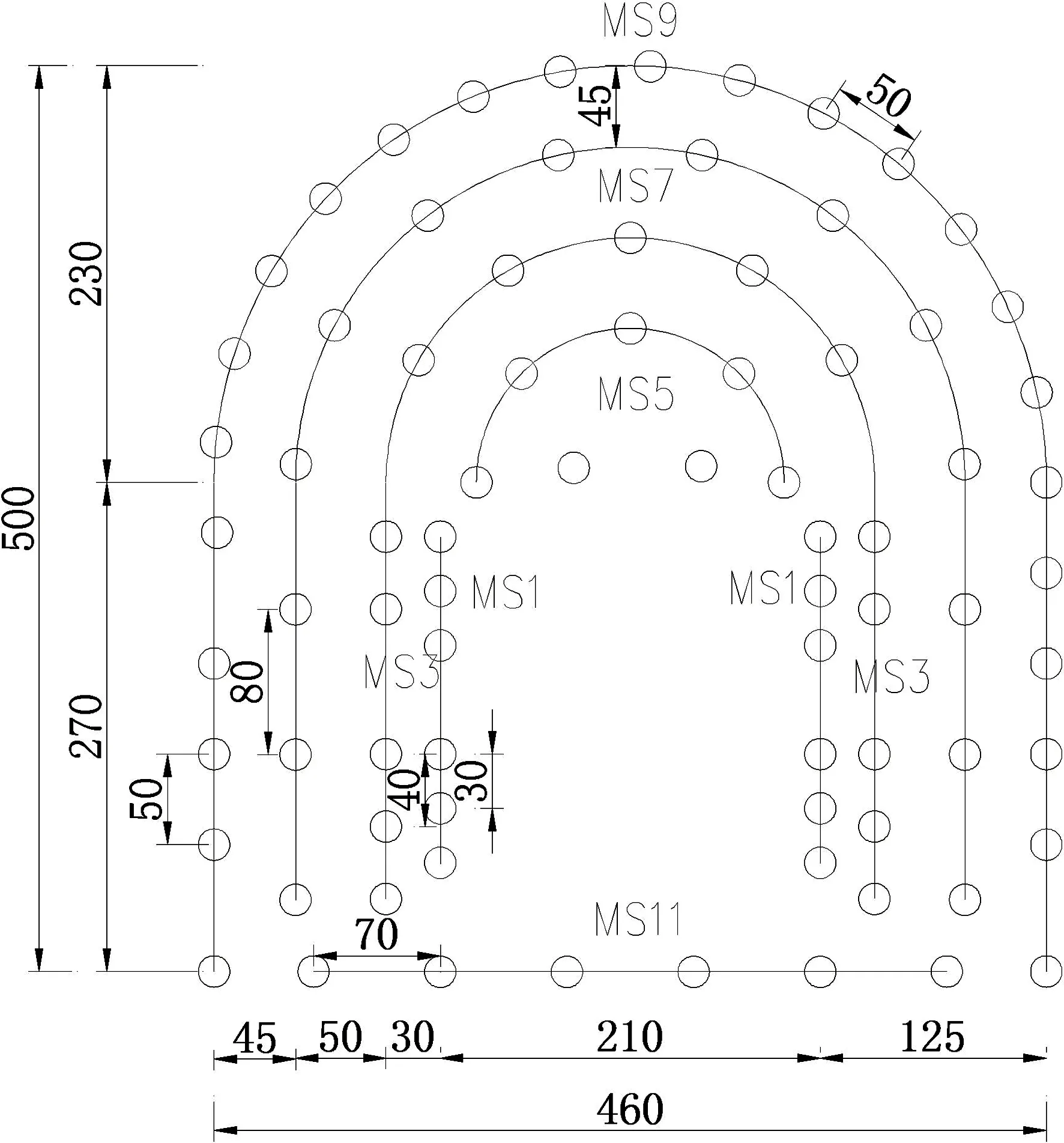

中导洞开挖断面尺寸4.6m×5.0m,保护层开挖厚度1.5m~2.501m,底板开挖厚度1.0m。

图3 2#岔管开挖分区

3.1.1 中导洞

中导洞采用楔形掏槽,光面爆破成形,周边孔严格按照结构面进行开挖质量控制。周边孔孔距0.5m、抵抗线0.65m;辅助孔孔距0.8m、抵抗线0.5m,布置2排掏槽孔,孔距0.3m。爆破孔全部采用YT28手风钻钻孔,周边孔绑竹片+导爆索方式爆破,辅助孔、掏槽孔采用非电毫秒管连接及起爆。掏槽孔孔深3.0m,辅助孔及周边孔深2.6m。

图4 中导洞爆破设计

表1 中导洞爆破参数

3.1.2 保护层

边顶拱预留1.5m~2.501m保护层,采用YT28手风钻钻孔,辅助孔、周边孔全部采用竹片+导爆索方式爆破,非电毫秒管起爆,周边孔间距50cm,抵抗线50cm,辅助孔及周边孔钻孔深度3.5m。

图5 保护层爆破设计

表2 边顶拱保护爆破参数

3.1.3 底板

底板采用搭设样架进行手风钻定位钻孔,严格控制钻孔角度及钻孔方向,非电毫秒管分段爆破成形,钻孔深度3.5m。

图6 底板爆破设计

表3 边顶拱保护爆破参数

3.2 1#、3#岔管开挖

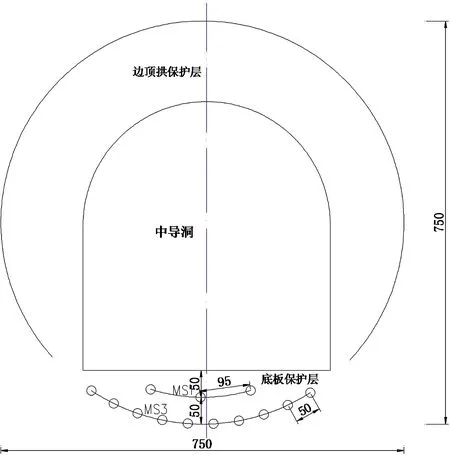

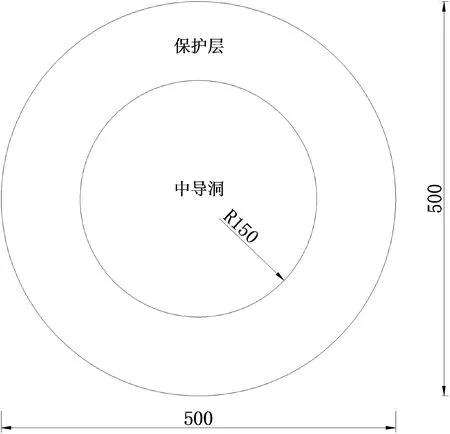

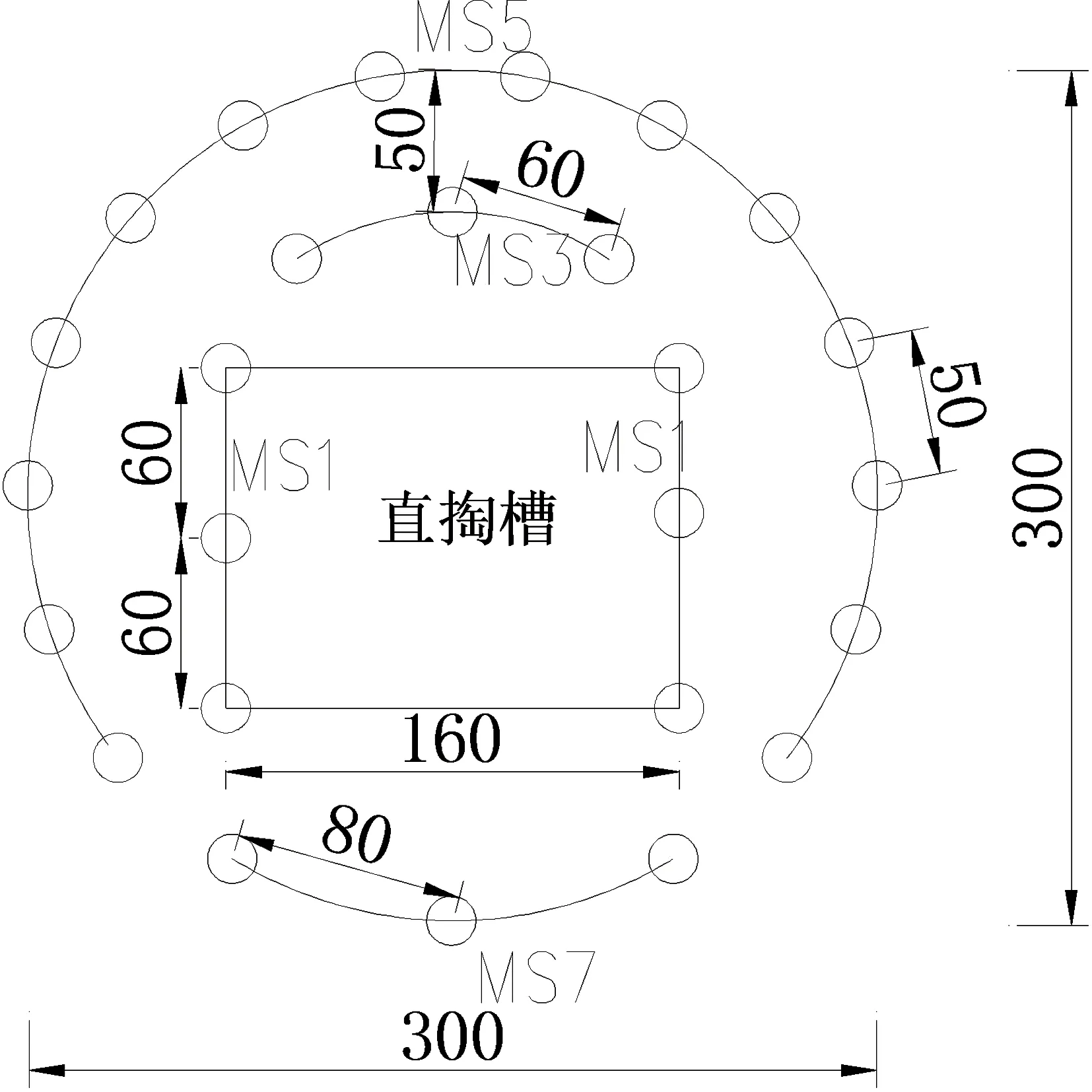

1#、3#岔管开挖分中导洞+周边保护层扩挖成形方式施工方法。中导洞为全圆结构,采取直掏槽方式进行开挖,开挖半径1.5m,保护层厚1.0m。

图7 岔支管开挖分区

3.2.1 中导洞

中导洞掏槽孔深2.0m,辅助孔、周边孔全部采用竹片+导爆索方式爆破,非电毫秒管起爆,周边孔间距50cm,抵抗线50cm,辅助孔及周边孔钻孔深度2.0m。

图8 岔支管爆破设计

表4 中导洞爆破参数

3.2.2 保护层

扩挖保护层钻孔孔深3.0m,周边孔采用竹片+导爆索方式爆破,非电毫秒管起爆,周边孔间距50cm,抵抗线50cm。

图9 保护层爆破设计

表5 保护爆破参数

4 锚喷支护

4.1 放样

锚杆施工前采用全站仪进行按设计要求进行锚杆孔布孔。

4.2 造孔

钻孔采用多臂钻进行钻孔,开孔的位置在任何方向的偏差均应小于100mm。锚杆孔的孔轴方向垂直于开挖面;局部随机加固锚杆的孔轴方向应与可能滑动面的倾向相反,其与滑动面的交角应大于30°,钻孔方位偏差不应大于3°。锚孔深度必须达到设计要求,孔深偏差值不大于100mm。

4.3 清孔及注浆

钻孔完成后用风、水联合清洗,将孔内松散岩粉粒和积水清除干净;如果不需要立即插入锚杆,孔口加盖或堵塞予以适当保护,在锚杆安装前对钻孔进行检查以确定是否需要重新清洗。

锚杆采用“先注浆后插锚杆”,用GS40EB锚杆注浆机进行注浆,锚杆插送方向与孔向一致,插送过程中适当旋转(人工扭送或管钳扭转)。锚杆插送速度缓、匀,有“弹压感”时要做旋转再插送,尽量避免敲击安插。

5 安全监测

收集围岩变形及爆破振动数据,全面分析围岩变形及应力分布情况。施工期监测项目:围岩变形收敛监测、爆破振动监测、围岩松动圈检测。

5.1 施工期围岩变形观测

5.1.1 收敛计的埋设

根据地质条件、围岩应力大小,施工方法和支护形式,按一定间距(一般为50m)和地质条件差的部位布设观测断面和测点位置。初测观测断面应尽可能靠近开挖掌子面。基线的数量和方向应根据围岩的变形条件和洞室的形状大小确定。本工程选用下图布线。

图10 测点布置

5.1.2 测桩的埋设

(1)测点应牢固地埋设在围岩表面,其埋设深度不宜小于20cm。

(2)清除测点埋设处的松动岩石。

(3)钻孔工具垂直洞壁钻孔,将测桩固定在孔内,并在孔口设保护装置。

(4)测点埋设完毕、稳定后立即进行初始值的测定。观测周期为:开始1~3天:3次/天。以后:1次/天。

5.1.3 收敛观测

观测前应在室内进行收敛计标定,测前必须将测桩端头擦洗干净,收敛计两端分别固定在基线两端的测桩上,按预定的测距固定尺长,并保证钢尺不受扭。拉动装置,使钢尺达到已选定的恒定张力,读记收敛值,然后放松钢尺张力,三次读数差不应大于收敛计的精度范围。取三次读数的平均值作为计算值,观测的同时,测记收敛计的环境温度。

5.1.4观测资料的整理、分析

现场观测记录应在24h内及时进行校核、整理。按下列公式计算温度修正的实际收敛值。

U=Ui+aL(ti-to)

式中:U——实际收敛值,mm;

Ui——收敛读数值,mm;

a——收敛计系统温度线胀系数;

L——基线长,mm;

ti——收敛计观测时的环境温度,℃;

to——收敛计标定时的环境温度,℃。

5.2 爆破振动监测

地下洞室开挖均采用钻爆法,为将爆破振动速度控制在允许值内,确保施工安全,洞内在开挖钻爆作业时有选择地进行爆破振动监测。根据监测结果选择爆破参数,控制单爆药量,确定开挖与支护、混凝土作业的安全距离。

5.3 围岩松动圈测试

岩石松动范围可采用钻孔声波测试仪进行观测,观测部位及孔位应在现场与监理人员共同确定,由监理人员核实工作量,当某个部位检测完后及时提供观测报告。根据爆破前后声波波速的变化确定爆破破坏的范围和强弱,确定合理的爆破药量和开挖方案。

6 岔管开挖质量控制重点及措施

6.1 测量放样

施工测量采用全站仪进行。测量作业由专业人员实施,每一排炮要求准确放出中心十字线和周边线,并根据爆破设计逐孔放点,后视点必须逐孔放样,采用“+”、“-”标示超欠挖情况及周边孔钻孔轴线,洞轴线中心线标识清楚,孔位中心线与前一排炮残孔对齐,误差应在±5cm以内。

6.2 钻孔及装药

(1)由合格钻工严格按照测量定出的中线、腰线、开挖轮廓线和测量布孔进行钻孔作业。各钻工分区、分部位定人定位施钻,实行严格的钻工作业质量经济责任制。

(2)技术人员现场旁站,便于及时发现和解决现场技术问题。每排炮由值班工程师按“平、直、齐”的要求进行检查,做到炮孔的孔底落在爆破规定的同一个垂直断面上。为了减少超挖,周边孔的外偏角控制在设备所能达到的最小角度。光爆孔及掏槽孔的偏差不得大于1°,其他炮孔孔位偏差不得大于2°。

(3)钻孔过程中技术人员利用地质罗盘仪+水平靠尺及方向杆检查钻孔角度及进行钻孔验收,对于不合格的孔采用M30砂浆封堵,重新在该孔旁50mm钻孔。

6.3 装药、连线、爆破

(1)装药前用高压风冲扫孔内,炮孔经检查合格后,方可进行装药爆破。炮孔的装药、堵塞和引爆线路的联结,由考核合格的炮工严格按批准的钻爆设计进行施作,装药严格遵守爆破安全操作规程。

(2)光爆孔用小药卷捆绑于竹片上间隔装药。利用台车安全平台或平台车作为登高设备装药,掏槽孔、扩槽孔和其他爆破孔装药要密实,堵塞良好,严格按照爆破设计图(爆破参数实施过程不断调整优化)进行装药、用非电雷管联结起爆网络,最后由炮工和值班技术员复核检查,确认无误,撤离人员和设备,炮工负责引爆。

6.4 岔支管交叉口

主洞段开挖支护完成后及支管开挖前进行锁口锚杆支护施工,锁口锚杆采用多臂钻进行钻孔,采取先注浆后插杆施工工艺施工。岔支管交叉口布置两排锁口锚杆,锚杆间距50cm,梅花形布置,锁口锚杆采用φ25、L=4.5m砂浆锚杆,锁口锚杆能有效降低交叉口因爆破损坏洞口岩体[4]。

因洞室开挖完成后岩体应力重新分布,交叉口应力较集中,交叉口岩柱需加强支护以降低围岩变形及顺层岩体开裂,采用φ25、L=4.5m砂浆锚杆对穿设置,能有效降低岩体变形及岩体松弛的影响。

6.5 爆破试验

岔支管交叉口及岔管爆破参数、钻孔形式及装药结构都必须进行爆破试验确定,根据本工程地质及岩石饱和抗压强度选定几种不同爆破参数、钻孔参数及装药结构形式进行现场试验,根据试验结果选择最优爆破效果及经济效益爆破设计作为现场施工使用。

7 结语

在本次阳江抽水蓄能电站引水高压岔管开挖支护控制,合理运用中导洞、保护层开挖方法及交叉口提前锁口、加强支护方法,高压引水岔管残孔率达96.2%,拱顶不平整度±10cm,取得优良开挖效果。

(1)岔支管开挖前提前进行交叉口锁口支护及交叉段岩体加强支护,能有效提高交叉口洞室成形质量及降低岩体变形。

(2)岔支管交叉口开挖采取“短进尺、弱爆破”方式开挖作业,必要时根据岩层走向及三维模拟应力分布情况,提出专门爆破设计是开挖质量控制的重点。