热处理对硝酸熔盐中347H不锈钢腐蚀行为的影响

2021-11-02唐梦兰刘天增李俊琛

唐梦兰, 王 军, 刘天增, 李俊琛, 冯 力

(1. 中国航发中传机械有限公司, 湖南 长沙 410200; 2. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 3. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050; 4. 酒钢集团不锈钢研究所, 甘肃 嘉峪关 735100)

太阳能作为一种清洁、可持续再生能源,受到人们的广泛关注[1].利用太阳能发电已成为未来发展趋势,太阳能热发电也叫聚焦型太阳能热发电(concentrating solar power,CSP),它是利用大量反射镜将太阳光汇聚到接收器上,通过加热储能管中的储能物质,将换热器中的能量传递给水,使其在高温高压下产生蒸汽,从而驱动汽轮机发电[2].二元混合熔融硝酸盐(60%NaNO3-40%KNO3)作为一种传热储能物质,因具有熔点低、稳定性好、电导率低、黏度小、使用温度范围广、成本低等优点,可以很好地应用到太阳能发电当中[3].一般情况下,二元混合硝酸盐(60%NaNO3-40%KNO3)熔点为223 ℃,热稳定温度最高可达600 ℃[4],由于熔融硝酸盐和金属材料接触会产生不同程度的腐蚀,所以对于储存熔盐的材料就有一定的要求,相比一些耐腐蚀的镍基合金,不锈钢的耐腐蚀性在近几年有所提高,而且不锈钢的造价成本低,所以选择不锈钢作为储存熔盐的材料显得更加经济.

国内外学者对不同材料在熔融硝酸盐下的腐蚀做了相关研究,Soleimani等[5]采用失重法研究了五种不同材料在600 ℃下5 000 h硝酸熔盐中的腐蚀行为,分析发现两种铁素体不锈钢表现出较差的耐腐蚀性能,不锈钢SS316和SS347H表现出缓慢的抛物线动力学,在表面形成保护性氧化皮,IN625表现出较好的保护性能,在其表面主要形成致密的NiO层.Fernandez等[6]研究了低铬合金钢在390 ℃下熔融硝酸盐(60%NaNO3+40%KNO3)中2 000 h的腐蚀特性,发现最终的腐蚀产物大多是Fe2O3和Fe3O4,对熔盐和不锈钢进行适当的烘干可提高不锈钢在熔盐中的耐蚀性.李洪川等[7]研究了347不锈钢在565 ℃下熔融硝酸盐(60%NaNO3+40%KNO3)中长达2 000 h的静态腐蚀行为,通过绘制腐蚀动力学曲线,发现腐蚀增重速率先快后慢,腐蚀产物主要是Fe2O3和(Fe,Cr)3O4.周才正等[8]研究了304不锈钢在不同温度(400、450、500、565 ℃)熔融盐(60%NaNO3+40%KNO3)中的腐蚀行为,发现随着温度的升高,在不锈钢表面的腐蚀速率会越来越快,当温度达到565 ℃时的腐蚀速率达到99.6×10-5mg·cm-1·h-1.分析上述报道,可以发现,关于固溶处理调控不锈钢晶粒度影响其在熔融硝酸盐中耐腐蚀性能的研究还鲜有报道.

本文选用347H不锈钢作为太阳能光热发电储存熔盐的材料,在565 ℃硝酸混合熔盐(60%NaNO3+40%KNO3)中进行长达120 h的等温静态浸泡腐蚀实验.研究不同固溶处理调控晶粒度的347H不锈钢在高温熔盐下的腐蚀行为,并讨论347H不锈钢在高温熔盐中的腐蚀机理,为太阳能光热发电系统中的传储热系统的选材提供理论依据.

1 实验

1.1 试样的制备与检测

实验材料为甘肃省某钢铁集团不锈钢分公司生产的热轧态347H不锈钢板,其化学成分w(C)=0.052%,w(S)=0.001%,w(P)=0.022%,w(Si)=0.46%,w(Mn)=1.18%,w(Cr)=17.39%,w(Ni)=9.02%,w(Nb)=0.54%,w(Ta)=0.16%,Fe为余量.采用线切割将不锈钢板切成10 mm×10 mm×10 mm的试样,将切好的试样分为2批,第1批是热轧态,第2批经过热处理工艺,参数见表1.从两批试样中各取出一个试样作为金相试样,观察其组织,并用Image软件测量组织晶粒度,测得热轧态347H不锈钢的晶粒度等级为8级,表2是不同热处理工艺下347H不锈钢试样测得的晶粒度等级.

表1 347H不锈钢热处理工艺Tab.1 Heat treatment process of 347H stainless steel

表2 347H不锈钢热处理工艺下的晶粒度Tab.2 Grain size of 347H stainless steel under heat treatment process

将剩下的试样作为熔盐腐蚀试样,分别用240#,400#,600#,800#的SiC砂纸打磨试样表面,随后在超声波中用无水乙醇清洗10 min,烘干,并测量试样表面积和质量后求其平均值.对腐蚀后的试样做相应的表征,用XRD分析腐蚀后试样表面的腐蚀产物,用SEM观察腐蚀后试样表面和横截面腐蚀产物的微观形貌,用EDS分析腐蚀产物的元素分布.

1.2 熔盐腐蚀实验

称取质量比为6∶4的硝酸钠和硝酸钾试剂,放入50 mL的刚玉坩埚中,放在100 ℃的干燥箱中干燥2 h,去除熔盐中多余的水分.随后将坩埚放入箱式电阻炉中,加热到实验温度565 ℃,等混合盐全部融化后,将试样放入坩埚中,每个坩埚中放入3个平行试样,分别在24、48、72、96、120 h时取出试样.每隔24 h取出一个坩埚,待试样随熔融盐空冷至室温后,取出坩埚中的试样,用去离子水和酒精分别清洗试样表面的残盐,取出3个试样烘干后分别用精度为10-4g的电子天平称量试样质量并求其平均值,用公式(1)计算单位面积腐蚀的增加.计算试样单位面积平均质量损失率[9]:

(1)

其中:Δm为试样腐蚀前后质量变化值;mi为试样腐蚀后的质量;mf为试样腐蚀前的质量;S0为原始试样表面积,cm2.

图1是热轧态347H不锈钢的金相照片,可以看出347H不锈钢的组织为等轴晶粒的奥氏体,在晶内有少量的孪晶产生,晶界较平直,并分布少量的碳化物颗粒.

图1 热轧态347H不锈钢的金相照片Fig.1 Metallographic photo of hot rolled 347H stainless steel

2 结果与讨论

2.1 固溶处理调控347H不锈钢的组织形貌

图2a-i是347H不锈钢经过不同温度和不同时间固溶处理的金相照片,从图中可以看出经过热处理后的组织仍为等轴晶粒的奥氏体,在晶内有少量的孪晶产生,晶界较平直,并分布少量的碳化物颗粒.结合表2的晶粒度等级,可以发现,随着热处理温度的升高和保温时间的延长,晶粒尺寸明显变大,晶粒度等级变低.在相同保温时间下,热处理温度越低,晶粒尺寸越小,在相同固溶温度下,热处理时间越长,固溶的程度就越充分,晶粒生长得越快,晶粒尺寸越大,晶粒度等级变小.但从图2f可以看出,在热处理温度为1 140 ℃保温时间2 h的情况下,晶粒分布明显不均匀.所以,温度和保温时间是影响奥氏体不锈钢晶粒度大小的两个因素.由于奥氏体晶粒长大与原子扩散有密切联系,一般情况下,加热温度越高,保温时间越长,奥氏体晶粒越粗大[10];另外,延长保温时间也会使晶粒尺寸不断增大.所以,严格控制热处理温度、保温时间和适合的冷却速度才能得到组织均匀单一的奥氏体晶粒.

图2 固溶处理调控347H不锈钢的金相照片Fig.2 Metallographic photos of 347H stainless steel controlled by solution treatment

2.2 热轧态347H不锈钢腐蚀产物物相及腐蚀形貌分析

图3是热轧态347H不锈钢在565 ℃硝酸熔盐浸泡24、72、120 h后的表面形貌图,图3a,b是不锈钢腐蚀24 h的表面形貌图.在高温阶段,熔盐会形成稳定的离子电解质沉积在金属表面,使得熔盐中的离子和金属离子结合发生反应,促进金属的溶解,最终形成腐蚀产物[11].从图3a,b中可以看出,不锈钢表面的腐蚀产物正在形核并长大,呈横向扩散生长,腐蚀产物较少且不致密,无法阻挡硝酸熔盐中的氧元素向不锈钢基体中扩散,此时腐蚀速率较快.图3c,d是不锈钢腐蚀72 h的表面形貌,从图中可以看出,金属表面已被氧化物包围,并有少量的凸起物和孔洞产生.图3e,f是不锈钢被熔盐腐蚀120 h后的形貌,从图中可以看出,表面较平整,有少量的颗粒状物质生成.结合XRD图谱可知,腐蚀24 h后不锈钢表面生成了部分Fe2O3,因为Fe2O3疏松多孔,不能阻挡熔盐中的游离氧向基体扩散,所以Fe2O3的抗腐蚀性能较差,此时腐蚀速率较快.当347H不锈钢经过120 h的熔盐腐蚀后,表面生成了微量的Fe3O4和NaFeO2,Fe3O4与金属基体结合性好,相比于Fe2O3更致密,所以它的抗熔盐腐蚀性更好.有研究表明,NaFeO2不具有保护金属基体的作用[12],生成NaFeO2的反应如下[13]:

图3 热轧态347H不锈钢在565 ℃下分别在24、72、120 h熔盐腐蚀的微观组织形貌及腐蚀产物XRD图谱Fig.3 The microstructure and XRD patterns of corrosion products of hot-rolled 347H stainless steel at 565 ℃ for 24、72、 120 h molten salt corrosion

(2)

(3)

(4)

(5)

(6)

(7)

根据XRD结果显示,生成腐蚀产物的吉布斯自由能的结果如下[14]:

4Na2O(s)

ΔrGm(T)=-1 436.41 kJ·mol-1

(8)

ΔrGm(T)=-1 053.74 kJ·mol-1

(9)

ΔrGm(T)=-352.64 kJ·mol-1

(10)

ΔrGm(T)=-331.20 kJ·mol-1

(11)

ΔrGm(T)=-507.40 kJ·mol-1

(12)

ΔrGm(T)=-607.97 kJ·mol-1

(13)

ΔrGm(T)=-352.64 kJ·mol-1

(14)

根据以上反应,吉布斯自由能判据均小于0,说明上述反应都可以自发的进行,在这些反应中,式(8-9,12-13)的吉布斯自由能更低,自发进行的程度更大,所以是控制腐蚀速率的决定性因素.

根据表3的EDS结果显示,区域1的元素主要有O、Fe、Cr、Ni,主要以不锈钢基体元素为主.区域2中的岛状物的主要元素为Fe和O,根据XRD的分析结果,此处的氧化物为Fe2O3.图3(e,f)是不锈钢被熔盐腐蚀120h后的形貌,从图中可以看出,表面较平整,有少量的颗粒状物质生成,经过EDS的分析,区域5中含有较多的O、Fe、Na,在此处结合XRD结果,可能生成的腐蚀产物有Fe2O3和NaFeO2.区域6是表层腐蚀产物的空洞区域,结合XRD在120 h的熔盐腐蚀过程中产生的相,可以说明腐蚀产物中有Fe3O4生成,Fe3O4作为内层腐蚀产物,由于其致密的结构会保护基体.通过分析,空洞区域的Fe,O原子比接近3∶4,说明此处可能生成Fe3O4.

表3 试样腐蚀后局部区域的EDS结果Tab.3 EDS results of the local area after the sample is corroded

2.3 固溶处理后347H不锈钢在硝酸熔盐中的腐蚀形貌

图4a,b是经1 120 ℃固溶处理0.5 h后347H不锈钢在熔盐中腐蚀120 h的表面形貌,经过120 h熔盐腐蚀的不锈钢表面有类似岛状物的腐蚀产物产生,表面极不平整.图4a和图3f相比发现在相同时间熔盐腐蚀下,经固溶处理后的不锈钢熔盐腐蚀表面的腐蚀产物尚未覆盖整个表面,说明固溶处理后的不锈钢耐熔盐腐蚀性有所提高.点分析显示(见表4),区域2的Na、Fe、O之比接近1∶1∶2,可能是Na2O和Fe2O3反应生成NaFeO2.

表4 试样腐蚀后局部区域的EDS结果Tab.4 EDS results of local area after corrosion of the sample

图4c,d是347H不锈钢在1 120 ℃固溶处理1 h后熔盐腐蚀120 h的表面形貌,在不锈钢表面有结晶状的氧化物产生,并有少量凸起的颗粒状,高倍扫描观察发现,氧化物表面疏松多孔.图4e,f是1 120 ℃固溶处理2 h后的347H不锈钢在熔盐中腐蚀120 h的表面形貌,从图4e可以看出,不锈钢表面出现大量的鼓泡,并且在图4f中发现,在凸起的鼓泡周围有类似蠕虫状的物质生成,区域5中伴随着Cr元素的析出,这样使得金属表面的元素浓度与金属基体的元素浓度存在一定的浓度梯度,导致某些元素向金属表面迁移,从而加速金属在熔盐中的溶解[15].

图4g,h是1 140 ℃固溶处理0.5 h后347H不锈钢在熔盐中腐蚀120 h的形貌图,在熔盐浸泡的过程中,试样表面的腐蚀层发生了剥落,在剥落区域中重新生成了晶芽和晶须,重新生成的腐蚀层并不致密,在剥落区周围有白色颗粒富集,类似花瓣状的物质产生,经过面元素分析,推测在剥落区周围的白色颗粒可能为Na2O.图4i,g是1 140 ℃固溶处理1 h后347H不锈钢在熔盐中腐蚀120 h的表面形貌,图4i中的凸起颗粒比图4e的小,由EDS点分析可得,凸起白色颗粒为Fe的氧化物.图4k,l为1 140 ℃固溶处理2 h后347H不锈钢在熔盐中腐蚀120h的形貌,图4k出现了剥落区,说明腐蚀层与基体的结合并不好,并且在外表面有大块的白色腐蚀产物并且出现了鼓泡现象,在其周围有明显的裂纹,这些裂纹为熔盐提供了腐蚀通道,促使熔盐和金属基体接触,加速基体的腐蚀.虽然试样经过1 140 ℃固溶处理后,晶粒度等级达到8级,属于细晶粒,但是在熔盐腐蚀过程中,由于腐蚀层和金属晶格参数之间存在差异,导致在腐蚀层生长过程中产生应力,使得腐蚀层和金属基体发生剥落,导致腐蚀速率加剧.

图4 固溶处理后347H不锈钢在硝酸熔盐中腐蚀120 h的表面形貌

图4m,n是1 160 ℃固溶处理0.5 h后347H不锈钢在熔盐中腐蚀120 h的表面形貌,在不锈钢表面有氧化层产生并均匀分布在整个表面,并且伴有裂纹产生.图4o,p是1 160 ℃固溶处理1 h后347H不锈钢在熔盐中腐蚀120 h的表面形貌,表层腐蚀产物形核和生长不均匀,正在横向扩散生长,腐蚀层未能完整覆盖整个表面,腐蚀层生长速率较慢,这可能是因为经过1 h固溶处理试样的晶粒尺寸要比0.5 h的晶粒尺寸大,这样减少了晶界与熔盐的接触机会,所以此时的耐腐蚀性有所增加.合金的晶粒尺寸的减小,导致晶界密度的增加,因为晶界是氧化物形核的地方,所以氧化物形核率会大大增加,增大氧化物的生长几率.图4q,r是1 160 ℃固溶处理2 h后347H不锈钢在熔盐中腐蚀120 h的表面形貌,从图中可以看出,氧化层均匀覆盖表层,相比于图4o,固溶处理2 h的试样晶粒度比1 h的晶粒度要低,晶粒尺寸更大,氧化层晶粒生长较快,表面较平整.

2.4 腐蚀横截面及腐蚀动力学曲线分析

图5a是热轧态347H不锈钢在硝酸熔盐中的横截面腐蚀形貌,图中的红色框为腐蚀层区域,即为不锈钢在硝酸熔盐中的腐蚀层厚度,通过SEM电镜测量图5a的腐蚀层厚度约为2.729 μm,发现腐蚀层与金属基体的界面并不平整,这说明在腐蚀过程中,腐蚀层的生长是选择性腐蚀,由于合金中活泼性元素相差较大,较活泼元素在熔盐中发生的选择性溶解常与高温氧化同时发生,生成的腐蚀产物吸附于金属基体,导致腐蚀层界面生长不均匀.图6a是对应的腐蚀动力学曲线,可以看出,样品的腐蚀动力学曲线服从抛物线规律,在腐蚀初期,氧化物会在不锈钢表面缺陷处形核并生长,腐蚀增重较快.当腐蚀时间超过72 h,腐蚀增重曲线逐渐变得平缓,此时在试样表面形成了完整的氧化膜,阻碍熔盐中的氧元素向不锈钢表面进一步扩散,导致氧化速率减缓.这说明在腐蚀中后期形成的腐蚀产物受固态扩散控制,生成的氧化膜具有一定的保护作用,并且腐蚀产物和基体结合性很好,没有出现剥落或脱落的现象.图5b~d分别是试样在1 120 ℃固溶处理0.5、1、2 h后在熔盐中腐蚀120 h后的横截面腐蚀形貌,经过SEM电镜测量腐蚀层厚度分别为0.846、0.78、1.725 μm.虽然在1 120 ℃固溶处理后的晶粒度相差不大,但是在经过1 120 ℃-2 h处理的试样在熔盐腐蚀中的腐蚀层界面极不均匀,这可能与在腐蚀形貌中出现的鼓泡现象有关.

图5 347H不锈钢在565 ℃硝酸熔盐中腐蚀120 h时横截面形貌图Fig.5 347H stainless steel in 565 ℃ nitric acid molten salt corrosion for 120 h cross section morphology

图6 347H不锈钢在565 ℃硝酸熔盐中的腐蚀动力学曲线Fig.6 Corrosion kinetics curve of 347H stainless steel in molten nitrate salt at 565 ℃

图5e~g是试样1 140 ℃分别固溶处理0.5、1、2 h后在熔盐中腐蚀120 h后的横截面腐蚀形貌,经过SEM电镜测量腐蚀层厚度分别为1.032、0.7、1.036 μm,在1 140 ℃固溶处理下,晶粒度等级达到8级.经过熔盐腐蚀后,在腐蚀形貌中发现固溶处理0.5、2 h时都出现了不同程度的剥落,所以通过电镜测量出两者的腐蚀厚度相差不大,从横截面可以看出,腐蚀并不是沿着晶界进行的,而是通过形成的点坑进行腐蚀.Trent[16]指出不锈钢暴露在熔盐环境中,可能会出现敏化作用而导致晶间腐蚀.虽然347H是一种含铌的稳定奥氏体不锈钢,但是经过固溶处理的不锈钢更容易在熔盐中发生敏化.但从试样横截面形貌可以看出,腐蚀层的生长并不是沿着晶界进行,说明即使不锈钢在硝酸熔盐下发生敏化,硝酸熔盐对敏化后的不锈钢也没有太大的影响.

图5h-j是1 160 ℃下试样分别固溶0.5、1、2 h后在熔盐中腐蚀120 h后的横截面腐蚀形貌,经过SEM电镜测量腐蚀层厚度分别为0.776、0.661、3.328 μm,图5j试样在腐蚀之前的晶粒度等级较大为5级,晶粒粗大,经过120 h的熔盐腐蚀后,腐蚀层厚度明显比其他试样的厚,而且腐蚀层为双层结构,靠近金属基体的腐蚀层厚度明显比外层腐蚀层厚度薄.可知,晶粒度等级对抗熔盐腐蚀有一定的影响,粗大的晶粒使得晶粒内部的Cr元素向晶界和晶粒表面的扩散距离增大,不能有效抵抗熔盐的腐蚀,而细晶粒虽然对熔盐腐蚀有一定的阻碍作用,但在不锈钢表面钝化膜破裂时会加剧不锈钢的腐蚀.固溶处理后的347H不锈钢在熔盐腐蚀中的腐蚀动力学曲线都呈现出线性增长趋势,且每条曲线的倾斜程度反映了不锈钢在熔盐中的腐蚀速率.

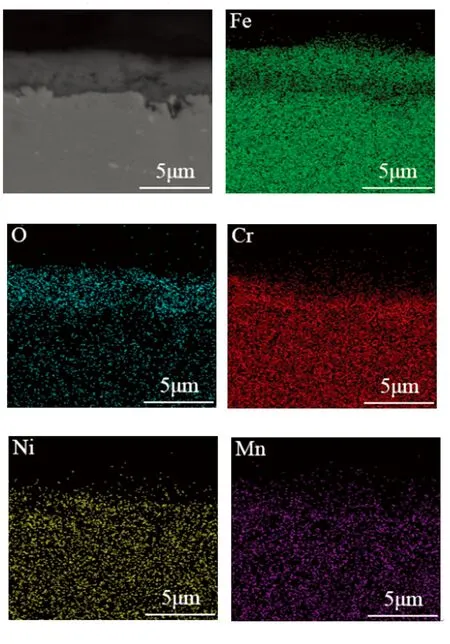

从表2得知,347H不锈钢在1 160 ℃-2 h下的晶粒度等级为5级,此时的热处理工艺获得的晶粒尺寸较大,从图5j可以看出,1 160 ℃固溶处理2 h的347H不锈钢在熔融硝酸盐下的质量损失较大.虽然经过固溶处理的347H不锈钢在硝酸熔盐中的质量损失明显比原始347H不锈钢的低,但是过高的固溶温度和时间会加大不锈钢在熔盐的耐腐蚀性.通过图7的EDS能谱分析,与基体接触的深灰色腐蚀层部分富集Cr、Ni、O元素,可能是Cr和Ni的氧化物,与熔盐接触的外层腐蚀产物,主要是Fe的氧化物.

图7 不锈钢经过1 160 ℃-2 h的固溶处理后在硝酸熔盐中腐蚀120 h的横截面面扫图

3 结论

通过固溶处理的方法调控347H不锈钢晶粒度,利用静态浸泡实验,研究不同晶粒度的347H不锈钢在565 ℃混合硝酸熔盐(60%NaNO3+40%KNO3)中长达120 h的耐腐蚀性,结果表明:

1) 通过增重法绘制的腐蚀动力学曲线可以得出,固溶处理后的347H不锈钢的腐蚀速率比热轧态347H不锈钢的低,这说明通过适当的固溶处理可以改善不锈钢在熔融硝酸盐中的腐蚀速率.

2) XRD数据显示,腐蚀产物主要为Fe2O3和少量的Fe3O4、NaFeO2.Fe3O4,结构致密,且与不锈钢基体紧密结合,可以有效减缓不锈钢在熔盐中的腐蚀性.

3) 经过固溶处理调控347H不锈钢的晶粒度,细晶粒347H不锈钢在熔盐中提供了更多的晶界,导致细晶粒不锈钢更容易腐蚀.而且经1 140 ℃固溶处理后,在熔盐腐蚀中很容易出现裂纹和剥落,这是由于腐蚀层和金属基体的热膨胀系数不同,导致腐蚀层的开裂,最终加剧腐蚀.

4) 347H不锈钢在熔融硝酸盐中的腐蚀层生长并不是沿着晶界腐蚀的,而是选择性腐蚀,是优先在金属表面的杂质和缺陷处形核和生长的.经过1 160 ℃固溶处理1 h的热轧态347H不锈钢在晶粒度达到7级时,腐蚀形貌相对光滑,并且腐蚀层平均厚度只有0.661 μm,在此热处理工艺下的热轧态347H不锈钢具有较好的耐腐蚀性.