连杆复合型锻造折叠缺陷分析及质量控制研究

2021-11-02李志广范玉树王东军李全平张建颖

李志广,范玉树,王东军,李全平,陈 森,张建颖

(1.山西柴油机工业有限责任公司,山西大同 037036;2.山西北方机械制造有限责任公司,山西太原 030009)

1 引言

大功率柴油机连杆是用于承受复杂应力、冲击振动、重负荷工作条件和设计质量受到限制的高时效性、高可靠性和高安全性的关键件[1],如果在使用过程中发生失效或损坏,则会导致大功率柴油机发生严重故障。大功率柴油机连杆零件主要制造过程为:锻造(材料加热、制坯、预锻、终锻)→热处理(正火、高温回火、调质)→机械加工→喷丸→机械加工→探伤→装配等,其中“锻造(制坯、预锻、终锻)”过程是决定大功率柴油机连杆零件质量的关键制造过程[2~5]。

大功率柴油机连杆锻造属于特殊锻造过程[6],锻造质量隐患与缺陷固有特性是明显具有极其特殊的动态性、隐蔽性、伪装性、因果性、遗传性、重复性、季节性和时效性等特征[7],锻造质量隐患与缺陷也往往在一定使用条件下才有可能暴露出来,锻造生产和服务提供过程的输出质量特性值往往不能一次性通过经济性监视、测量或试验予以完全验证而使问题在锻件使用后或服务交付后才显现,在锻造实践中往往需要进行锻造特殊过程的人员、机器设备(包括锻模与工装)、材料、方法、环境、测量、安全等确认以证实过程能力符合性要求[6~14]。

通过对连杆锻造工艺过程(包括锻模设计、锻模使用与锻造操作等过程)、锻造首锻过程、锻造尾锻过程和锻造全程管理过程等进行适时化与精细化质量控制研究[1~28],以实现连杆锻造全过程、全覆盖、无遗漏质量控制则具有重要意义。

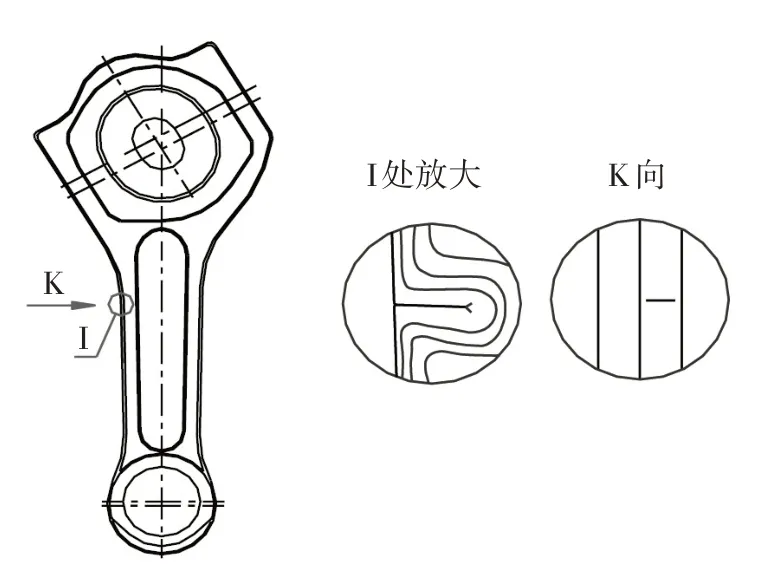

2 连杆复合型锻造折叠缺陷分析

大功率柴油机连杆在锻造过程中有可能会产生折叠、裂纹、过烧、晶粒粗大、晶粒不均匀、金属流线分布异常、硬度不合格等缺陷[4,15~16],尤其是极易产生锻造汇流折叠、表层移动折叠、回流折叠或局部压入折叠等单一类型缺陷,但极难产生回流和汇流复合型折叠缺陷。以大功率柴油机连杆锻造产生的极为罕见和特殊的回流和汇流复合型折叠缺陷为研究对象,通过对连杆锻造折叠缺陷产生类型、机理、原因、条件和时段等进行分析研究,以为有效预防或减少连杆锻造折叠缺陷提供有效的适时化与精细化解决方案,如图1所示。

图1 连杆锻件锻造折叠缺陷类型与特征示意图

2.1 连杆锻造折叠缺陷类型

2.1.1 锻造折叠缺陷宏观和微观特征

折叠是在金属变形流动过程中已氧化了的表层金属汇合在一起而形成的,不仅减少了锻件承载面积,而且在工作时缺陷处产生应力集中而极易形成疲劳源。锻造折叠缺陷宏观和微观主要有以下4个基本特征:

(1)锻造折叠缺陷外观流线绝大多数发生弯曲为“月牙形状和单弧线或双弧线形状”。根据锻件形状特点、原材料与坯料形状与尺寸、成形方法、成形工序、锻模的结构与尺寸、锻模润滑、锻造操作以及锻造折叠所在的位置、类型等不同,极少数锻造折叠缺陷外观流线也可能为“单直线或双直线形状”。

(2)锻造折叠缺陷尾端绝大多数呈“园钝或小圆角形状”。根据锻件形状特点、原材料与坯料形状与尺寸、成形方法、成形工序、锻模的结构与尺寸、锻模润滑、锻造操作以及锻造折叠所在的位置、类型等不同,极少数锻造折叠缺陷尾端也可能在折叠以前先有折皱形成的“小枝杈”或“鸡爪形状”。

(3)锻造折叠缺陷方向与周围金属流线方向绝大多数相同或相近。根据锻件形状特点、原材料与坯料形状与尺寸、成形方法、成形工序、锻模的结构与尺寸、锻模润滑、锻造操作以及锻造折叠所在的位置、类型等不同,极少数锻造折叠缺陷方向与周围金属流线方向也可能有逆折或倒流形状。

(4)锻造折叠缺陷处的金属表面绝大多数同时存在较严重的氧化和脱碳现象。根据锻件形状特点、原材料与坯料形状与尺寸、成形方法、成形工序、锻模的结构与尺寸、锻模润滑、锻造操作以及锻造折叠所在的位置、类型等不同,极少数锻造折叠缺陷处也可能只有氧化而无脱碳、或增碳现象,还有锻件折叠缺陷残留以后在调质热处理,折叠尾端有可能要扩展,后扩展部分又形成了裂纹,其末端呈尖形或直线形,其表面一般既无氧化也无脱碳现象。

2.1.2 连杆锻造折叠缺陷的类型

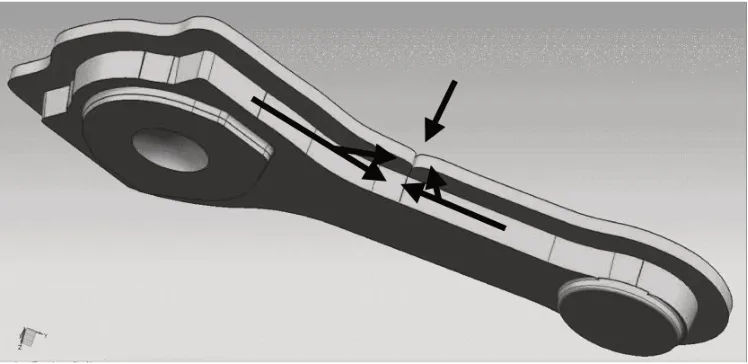

事实上,在连杆锻造实践中产生锻造汇流折叠、表层移动折叠、回流折叠或局部压入折叠等单一类型缺陷的几率较大,同时产生2种以上复合型锻造折叠缺陷的几率较小,而既产生回流又产生汇流复合型锻造折叠缺陷的几率更小,如图2所示。连杆锻造折叠缺陷主要有以下4种类型[4,15~16]。

图2 连杆锻造汇流和回流复合型折叠缺陷形成过程

(1)由两股或多股变形金属汇流而形成的“汇流折叠缺陷”。

(2)由一股快速变形流动的金属将附近部分的表层带着流动两者汇合而形成的“表层移动折叠缺陷”。

(3)由变形金属发生弯曲回流而形成的“回流折叠缺陷”。

(4)由变形部分金属局部被压入另一部分金属而形成的“局部压入折叠缺陷”。

连杆锻造折叠缺陷具有汇流折叠缺陷和回流折叠缺陷双重特点,即形成以汇流折叠缺陷为主和以回流折叠缺陷为辅的极为罕见和特殊的锻造汇流和回流复合型折叠缺陷。

2.2 连杆复合型锻造折叠缺陷产生机理

2.2.1 连杆复合型折叠缺陷特征

根据体积不变原理和最小阻力原理,一定体积的金属在外力作用下发生塑性变形时,变形金属总是优先向着阻力最小的方向移动,变形金属在开始以2项压应力为主逐渐向最终3项压应力为主条件下,在上述产生折叠缺陷因素同时存在时,则势必导致头部金属向杆部侧向移动、杆部金属向杆侧向和部头部侧向移动而形成汇流以及由变形金属发生弯曲回流而形成回流,最终有可能会产生由两股或多股金属汇流为主而形成的“汇流折叠缺陷”,也有可能会产生由变形金属发生弯曲回流为辅而形成的“回流折叠缺陷”,甚至对接复合形成汇流和回流复合型折叠缺陷(见图2),这也是在折叠部位有氧化与脱碳的原因,同时也是连杆杆部侧面折叠处会产生极为特殊的近似于“垂直单或双直线形”而非通常“月牙形状和单或双弧线形状”的原因,柴油机连杆锻件或其它任何类型锻件产生锻造产生回流和汇流复合型折叠缺陷的几率极小,因此也更具有特殊性。

2.2.2 连杆复合型折叠缺陷产生部位与机理

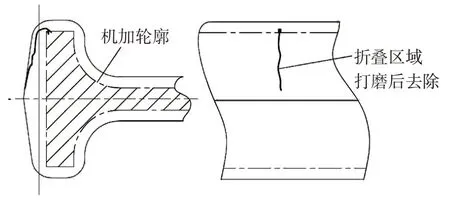

因连杆在预锻与终锻过程中的锻件坯料始终水平放置而未进行翻转,在锻造设备锤头或上滑块运动惯性作用下,锻造坯料上半部分始终在锻模上模模膛中进行“主动成形”[4,15~16],导致锻件上半部分金属流动量或变形量较大,相应产生复合型锻造折叠缺陷严重程度也随之增大,如图3所示。因此,连杆锻件水平放置上半部分要比下半部分产生复合型锻造折叠缺陷严重的最主要原因之一。

图3 连杆复合型折叠缺陷部位产生机理示意图

同理,因连杆在预锻与终锻过程中的锻件坯料始终水平放置而未进行翻转,锻造坯料下半部分相对锻造坯料上半部分而言始终在锻模下模模膛中进行“被动成形”[4,15~16]。锻件下半部分金属流动量或变形量相对较小,这也是连杆锻件水平放置下半部分产生折叠深度较浅或不产生复合型锻造折叠缺陷的原因,即使是产生复合型锻造折叠缺陷或其它缺陷也可能符合锻造工艺允许的锻件表面缺陷深度要求或符合GB/T12362《钢质模锻件公差及机械加工余量》规定要求[17~18],通常在机加工过程中可轻易地去除。

2.3 连杆锻造复合型折叠缺陷产生原因

2.3.1 连杆锻造单一汇流折叠缺陷产生原因

因制坯形状与尺寸不合理、制坯坯料放置在预锻模膛上的位置不合理、预锻模膛与终锻模膛结构与尺寸不合理、预锻第一锤次、第二锤次打击变形速度不合理等原因[2~3,19~20],在模锻过程中,尤其是在预锻模膛中导致形成缺陷处的金属充满较慢,在相邻部分金属均已充满时,此处仍缺少大量的金属而形成了较大空腔,相邻部分的金属向此处汇流,继续模锻时则发展成为锻造单一汇流折叠缺陷。

2.3.2 连杆锻造单一回流折叠缺陷产生原因

因制坯形状与尺寸不合理、制坯坯料放置在预锻模膛上的位置不合理、预锻模膛或终锻模膛结构与尺寸不合理、预锻第一锤次、第二锤次打击变形速度不合理等原因[2~3,19~20],在模锻过程中,尤其是在预锻模膛中导致形成缺陷处的金属回流而形成了较大弯曲,继续模锻时则发展成为锻造单一回流缺陷。

2.4 连杆复合型锻造折叠缺陷产生必要条件

2.4.1 连杆锻造工艺方案

大功率柴油机连杆(材料牌号为34CrNiMo6)锻造成形主要有以下3种不同工艺方案[2~3]:①在自由锻制坯(或辊锻制坯)和在30kN 模锻锤(或其它模锻压力机等)上模锻(预锻和终锻)的锻造成形方式;②在自由锻制坯(或辊锻制坯)或在50kN 模锻锤上拔长、滚挤制坯、最后在50kN 模锻锤(或其它模锻压力机)上模锻的锻造成形方式;③在30kN 或50kN 模锻锤(或其它模锻压力机等)上拔长、滚挤制坯和模锻(预锻)和在30kN 或50kN 模锻锤(或其它模锻压力机等)上模锻(终锻)的锻造成形方式。

本研究对象为第一种工艺方案,主要锻造工艺过程为:下料→加热→自由锻制坯(或辊锻制坯)→加热→模锻(预锻和终锻)→切边与冲孔→热校正→磨削→热处理→清理→检验。

2.4.2 复合型锻造折叠缺陷产生必要条件

(1)因制坯坯料形状与尺寸不合理所导致,尤其是制坯坯料大头部体积较大、杆部体积又较小以及头杆过渡处圆角过小等极端不利因素所导致。

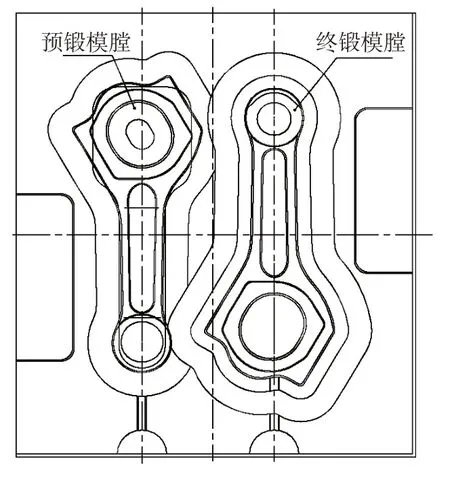

(2)因制坯坯料在预锻模膛中放置位置不合理所导致[2~3,19~20],尤其是将制坯坯料在预锻模膛上的前后左右或其斜对角方向过于偏置等极端不利因素所导致(图4 和图5 分别是连杆制坯坯料在预锻模膛中正确放置和偏置的示意图)。

图4 连杆制坯坯料在预锻模膛中正确放置示意图

以连杆制坯坯料在预锻模膛中成形的打击次数为6 锤次/件时的偏置过程为例,进一步说明连杆制坯坯料在预锻模膛内成形时的偏置过程(见图6),其中图6a 为制坯坯料的在预锻开始前的开始偏置的状态、图6b 为制坯坯料第1 锤次的预锻成形状态、图6c为制坯坯料第2锤次的预锻成形状态、图6d为制坯坯料第3 锤次的预锻成形状态、图6e 为制坯坯料第4锤次的预锻成形状态、图6f为制坯坯料第5锤次的预锻成形状态、图6g为制坯坯料第6锤次的预锻成形状态。连杆制坯坯料在预锻模膛中的前后左右或其斜对角方向偏置大小程度直接影响汇流和回流复合型锻造折叠缺陷大小程度。

(3)因预锻模膛形状与尺寸不合理所导致[2~3,19~20],尤其是预锻模膛形状与尺寸与制坯坯料形状与尺寸不匹配等极端不利因素所导致。

(4)因预锻模膛与终锻模膛匹配结构不合理所导致[2~3,19~20],尤其是预锻模膛(含预锻飞边槽)结构与终锻模膛(含终锻飞边槽)结构不匹配等极端不利因素所导致。

(5)因预锻成形打击力或变形速度不合理所导致,尤其是在预锻成形时未按“先轻后重”或“先慢后快”的合理打击顺序而按“先重后轻”或“先快后慢”的打击顺序进行操作等极端不利因素所导致。

(6)因锻模导向功能失效所导致[22~24],尤其是锻模上模与下模前后或左右错移过大等极端不利因素所导致。

在连杆锻造过程中,只有当以上6 种极端不利因素同时存在时,才有可产生以汇流折叠缺陷为主和以回流折叠缺陷为辅的极为特殊和罕见的汇流和回流复合型锻造折叠缺陷。

2.5 连杆复合型锻造折叠缺陷产生时段

2.5.1 在锻造工艺过程时段有可能产生复合型折叠缺陷

在“下料→加热→自由锻制坯(或辊锻制坯)→加热→模锻(预锻和终锻)→切边与冲孔→热校正→磨削→热处理→清理→检验”锻造工艺过程中,其中只有“制坯”、“预锻”和“终锻”3 个锻造工序时段是产生锻造折叠、裂纹、夹杂、结疤、凹坑、碰伤、压伤、模锻不足、未充满、错移量超差、飞边残留量超差等缺陷以及金属飞边沿锻件四周分布的均匀程度有无异常等最为关键时段,因此,只有在“制坯”、“预锻”和“终锻”3个锻造工序时段才可能产生连杆复合型折叠缺陷。

2.5.2 在锻造首锻过程时段有可能产生复合型折叠缺陷

在批量锻造过程开始以前,先将每班次首次在同一加热炉设备中装炉数量为1~10 件(简称“锻造首件”)坯料加热到始锻温度后所进行的首次试制锻造过程,简称“锻造首锻”。“锻造首锻”最主要作用是可以在第一时间内快速观察、判断、预测和发现连杆锻造首锻(或锻造首件)是否合格、有无锻造折叠、裂纹、夹杂、结疤、凹坑、碰伤、压伤、模锻不足、未充满、错移量超差、飞边残留量超差等缺陷以及金属飞边沿锻件四周分布的均匀程度有无异常等最为关键时段,因此,在锻造首锻过程时段也有可能产生连杆复合型折叠缺陷。

3 连杆锻造过程的质量控制

通过对连杆锻造投入与产出、生产与服务提供、监视与测量等进行适时化与精细化质量控制,则可有利于确保连杆锻造工艺过程具有合理性、可行性、可靠性、可操作性、有效性、保障性和安全性等。

3.1 连杆锻造工艺过程的质量控制

(1)优化制坯坯料形状与尺寸,进一步优化制坯坯料大头部与杆部的体积与过渡处圆角等形状与尺寸,以减小或防止复合型折叠缺陷或其它折叠缺陷的产生。

(2)优化制坯坯料在预锻模膛中的放置位置,进一步优化制坯坯料在预锻模膛上的前后左右或其斜对角方向适中放置位置,以减少或防止复合型折叠缺陷或其它折叠缺陷的产生。

(3)优化预锻模膛形状与尺寸,进一步优化预锻模膛形状与尺寸与制坯坯料形状与尺寸的匹配程度,以减少或防止复合型折叠缺陷或其它折叠缺陷的产生。

(4)优化预锻模膛与终锻模膛对应结构,进一步优化预锻模膛(含预锻飞边槽)结构与终锻模膛(含终锻飞边槽)的匹配程度,以减少或防止复合型折叠缺陷或其它折叠缺陷的产生。

(5)优化预锻成形打击力或变形速度,在预锻成形时严格按照“先轻后重”或“先慢后快”打击顺序(即第一次、第二次变形打击力或变形速度要小,然后逐渐加大)进行操作,以减少或防止复合型折叠缺陷或其它缺陷产生。

(6)提高锻模导向功能有效性和可靠性,进一步控制与预防锻模导向功能失效现象,将锻件错移量控制在锻模规范规定的范围以内,以减少或防止复合型折叠缺陷或其它折叠缺陷的产生。

3.2 连杆锻造首锻过程的质量控制

尽管锻造首锻在锻造工艺过程中不属于独立工序,但是锻造工艺过程中内含的极为特殊和极易被忽视的重要组成部分,也是实现锻造全过程、全覆盖、无遗漏的适时化与精细化质量控制的关键之一。

对连杆锻造首锻过程进行适时化与精细化质量控制,有利于在第一时间内快速观察、发现、预测和判断锻造首锻(或锻造首件)是否合格和有无锻造异常问题以及能否继续进行锻造首锻过程以后的批量锻造生产。因此,锻造首锻可为锻造首件以及前期锻造工艺过程的适时化与精细化锻造打下良好的适时性质量控制基础。

3.3 连杆锻造尾锻过程的质量控制

尽管锻造尾锻在锻造工艺过程中也不属于独立工序,但仍然是锻造工艺过程中内含的极为特殊和极易被忽视的重要组成部分,也是实现锻造全过程、全覆盖、无遗漏的适时化与精细化质量控制的关键之一。“锻造尾锻”是指:在批量锻造过程即将结束以前,将每班次在同一加热炉设备中最后一炉剩余的1~10件(简称“锻造尾件”)加热坯料所进行的收尾锻造过程,简称“锻造尾锻”。

对连杆锻造尾锻过程进行适时化与精细化质量控制,有利于在第一时间内快速观察、发现、预测和判断锻造尾锻(或锻造尾件)是否合格、有无锻造异常问题以及确定是否影响锻造工艺过程下一炉批次的锻造首锻过程质量。因此,锻造尾锻可为锻造尾件以及后期锻造工艺过程开始下一炉批次的锻造提供了有力的适时化与精细化质量控制保障[6~17]。

3.4 连杆锻造全程管理过程的质量控制

锻造质量特性结果往往不能一次性通过经济性检验或试验予以完全验证,尤其是锻造的内在质量隐患与缺陷也往往在使用时期或一定使用条件下才有可能暴露出来,因此,对连杆锻造全程管理过程进行适时化与精细化质量控制,是实现锻造全过程、全覆盖、全寿命周期、无遗漏风险预防管理的长期和艰巨任务[1~28]。

4 结束语

(1)通过对大功率柴油机连杆锻造缺陷产生类型、机理、原因、条件和时段等进行分析研究,以为有效预防或减少连杆锻造折叠缺陷提供有效的解决方案。连杆锻造产生回流和汇流复合型锻造折叠缺陷是极为罕见和特殊的,是由两股或多股金属汇流为主而形成的“汇流折叠缺陷”和由变形金属发生弯曲回流为辅而形成的“回流折叠缺陷”对接复合形成回流和汇流复合型锻造折叠缺陷。只有在连杆制坯坯料形状与尺寸不合理、制坯坯料在预锻模膛中放置位置不合理、预锻模膛形状与尺寸不合理、预锻模膛与终锻模膛匹配结构不合理、预锻成形打击力或变形速度不合理、锻模导向功能失效等6种极端不利因素同时存在的条件下,才有可能产生连杆汇流和回流复合型锻造折叠缺陷。只有在锻造工艺过程中“制坯”、“预锻”和“终锻”3个锻造工序时段和在锻造首锻过程时段,才有可能产生连杆汇流和回流复合型锻造折叠缺陷。

(2)通过对连杆锻造投入与产出、生产与服务提供、监视与测量等进行有效的适时化与精细化质量控制,可获得既满足锻造技术要求又符合产品设计与使用要求的高可靠性大功率柴油机连杆锻件。其中,对连杆锻造工艺过程(包括锻模设计、锻模使用与锻造操作等过程)进行适时化与精细化质量控制,以保证锻造全过程具有合理性、可行性、可靠性、可操作性、有效性、保障性和安全性等;对连杆锻造首锻进行适时化与精细化质量控制,以有利于在第一时间内快速观察、发现、预测和判断锻造首锻(或锻造首件)是否合格和有无锻造异常问题以及能否继续进行连杆锻造首锻过程以后的批量锻造生产;对连杆锻造尾锻进行适时化与精细化质量控制,以有利于在第一时间内快速观察、发现、预测和判断锻造尾锻(或锻造尾件)是否合格、有无锻造异常问题以及确定是否影响锻造工艺过程下一炉批次的锻造首锻过程质量;对连杆锻造全程管理过程进行适时化与精细化质量控制,以有利于实现锻造全过程、全覆盖、全寿命周期、无遗漏风险预防管理。

(3)本文是以大功率柴油机连杆锻造汇流和回流复合型锻造折叠缺陷的适时化与精细化质量控制为研究对象的,对于连杆其它类型锻造折叠缺陷的适时化与精细化质量控制也同样具有参考价值。