废旧锂离子电池中有价金属回收的现状及展望

2021-11-02岳鹏程

岳鹏程

(兰州理工大学,甘肃 兰州 730050)

1 锂离子电池的基本介绍

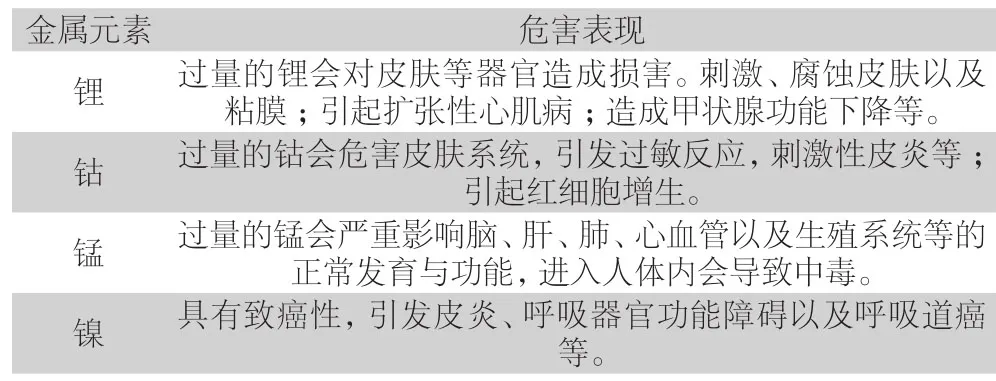

锂离子电池通常由外壳、粘结剂、电解液、隔膜、负极、正极等构成[1],频繁充电放电将破坏电极材料结构,使容量严重衰减,当电池容量下降到总容量的70%~80%就需要更换此电池。据估计到2025年,锂离子电池废弃量将超过111.7GWh,其中三元锂离子电池废弃量约为101.40GWh[2]。大量丢弃的离子电池会对环境造成潜在的威胁,如果不经合理处置就丢弃它们,将对生态环境和人类健康等产生巨大危害,具体危害如表1所示。

表1 锂离子电池中主要重金属对人体的危害[1]

废旧锂离子电池中含有大量可回收的有价金属,其中钴(Co)含量占5%~20%、锂(Li)含量占5%~7%、镍(Ni)含量占5%~10%、其余有价金属含量占5%~10%(如:铜(Cu)、铁(Fe)、铝(Al)等)[2]。因此无论从经济方面考虑,还是从环保方面考虑将有价金属从废旧锂离子电池中回收皆是有必要的。

2 回收废旧锂离子电池中有价金属的相关工艺

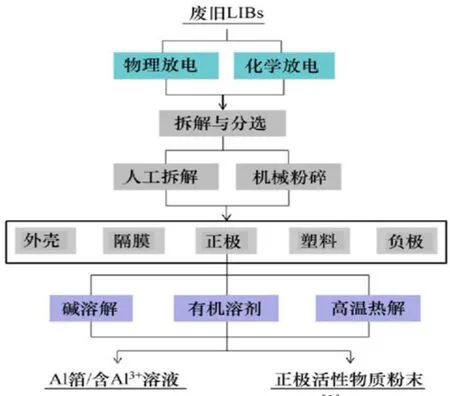

废旧锂离子电池的组成十分复杂,因此为了提高物料的有效回收率,需要采用预处理工艺来获得不同的物料流,确保正极活性材料的有效分离,以进行进一步处理[2]。另外,废旧锂离子电池通常存在一定的残余电压,若不进行适当处理,容易引起自燃和爆炸,进而威胁操作人员的安全。基于此,废旧锂离子电池的预处理过程通常包括预放电、电池的粉碎和拆解以及集流体的脱附,预处理过程如图1所示[3]。

图1 预处理过程图[3]

2.1 浸出过程

浸出工艺是将预处理得到的电极材料进行溶解浸出,将电极材料中的金属元素以离子的形式吸收到溶液中,然后通过各种分离技术有选择性地分离回收主要的有价金属Co和Li等。溶解浸出方法主要有化学浸出法和生物浸出法[6]。

2.1.1 化学浸出法回收有价金属

(1)无机酸浸出法。由于无机酸浸出的高效性和低成本性成为了常用的浸出剂,如盐酸、硝酸、硫酸等。刘小娟等[7]以Na2S2O3作为还原剂,在H2SO4体系中溶解LiCoO2,分别探究了Na2S2O3浓度、氢离子浓度、温度、时间对LiCoO2浸出的影响,并以此为根据找出最合适的浸出条件。经实验得到当酸浓度为3.5mol/L、时间为2.3h、温度为90℃、硫代硫酸钠的浓度为0.25mol/L时LiCoO2浸出率可达到95.5%。赖延清[8]等以淀粉作为还原剂,利用硫酸浸出法从废旧锂离子电池正极材料中回收Li、Ni、Co、Mn,分别研究了硫酸浓度、固液比、淀粉浓度、浸出时间和浸出温度对4种有价金属浸出率的影响。经研究得到在最佳条件即硫酸浓度为2mol/L、淀粉浓度为4g/L、固液比为50g/L、浸出温度为80℃、浸出时间为120min时,Li、Co、Ni、Mn的浸出率分别能达到98.55%、96.73%、97.6%以及91.92%。

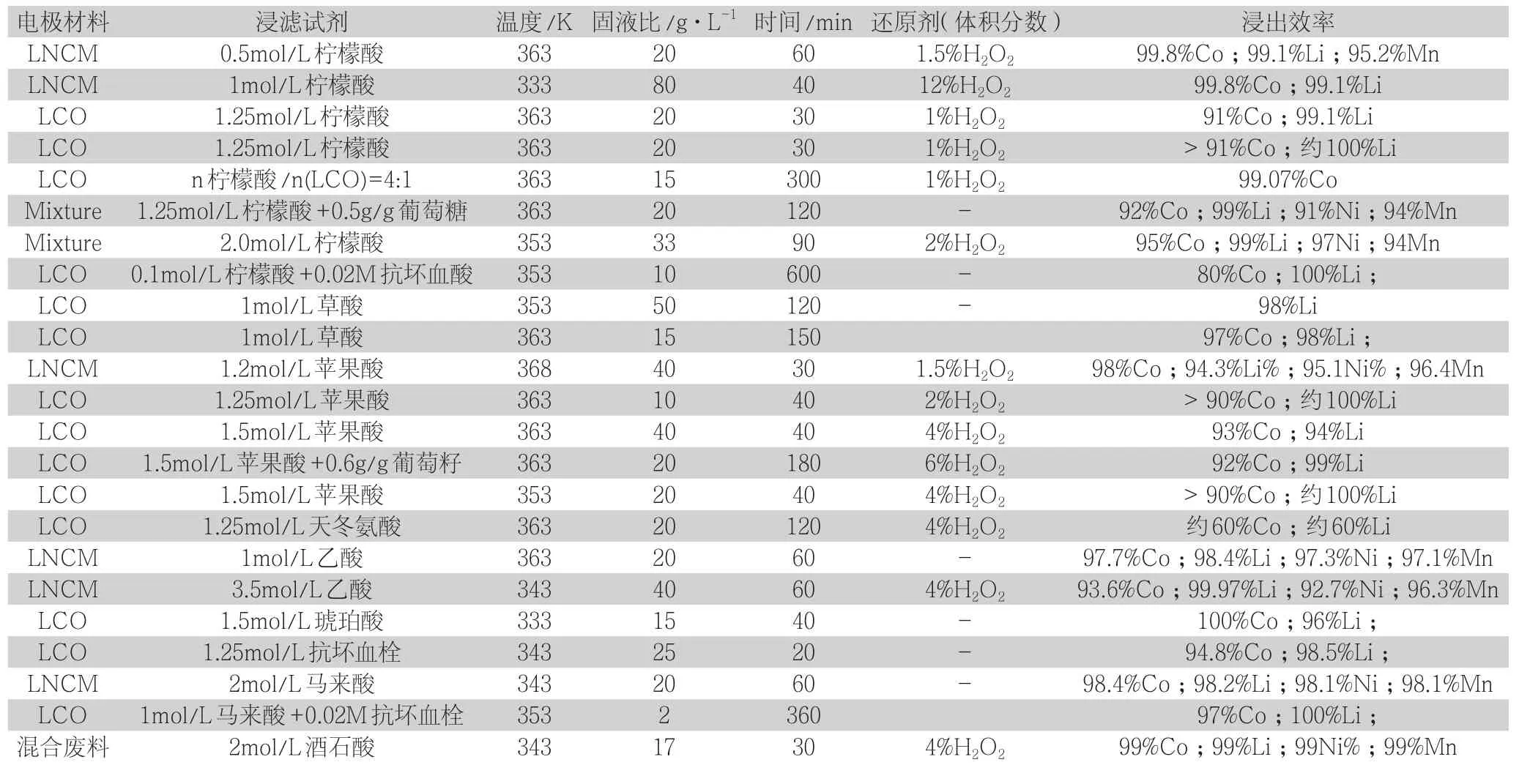

(2)有机酸浸出法。有机酸的酸性弱,腐蚀性小,在使用中不会产生有毒气体,同时可以选择性的浸出废旧锂离子电池中的有价金属。另外,有机酸经过浸出后能进行生物降解或者循环再利用,因此,在回收废旧正极材料的过程中,使用有机酸浸出有价金属能够减少对环境的危害。表2概述了不同有机酸浸出体系的具体浸出条件和效率。从此表可知以2mol/L的酒石酸为浸滤试剂,在温度为343K、固液比为17g/L、时间为30min、过氧化氢还原剂为4%时Co、Li、Ni、Mn的浸出率均可达到99%。另外,采用2mol/L的琥珀酸作为浸滤试剂,在温度为343K、固液比为15g/L、时间为40min、过氧化氢还原剂为4%时钴元素可被完全浸出。由于有机酸独特的螯合配位特性,苹果酸、草酸、柠檬酸等有机酸均能作为螯合剂促进有价金属的溶解,将有价金属从废旧的锂离子电池中高效回收[5]。

表2 不同有机酸浸出体系的具体浸出条件和效率表[5]

2.1.2 生物淋滤法回收有价金属

生物淋滤是利用自然界中某些特定的微生物直接作用或这些特定微生物的代谢产物间接作用,将固相中一些可被利用的成分浸出的技术。辛宝平等[4]把氧化硫硫杆菌和氧化亚铁硫杆菌混合后得到的菌株用于废旧锂离子电池的生物淋滤,探究废旧锂离子电池中钴的生物淋滤行为及机制。在实验中发现Co2+的溶出浓度最低的体系是硫磺淋滤pH值最低的体系;Co2+的溶出浓度最高的体系是含有硫磺和黄铁矿、ORP(氧化还原电位)值强烈变化、pH值较低的组合淋滤体系。此结果表明:在硫磺淋滤体系中之所以能浸出有价金属钴是因为微生物利用自身产生的酸,通过酸溶作用将有价金属钴从废旧锂离子电池中浸出;而在黄铁与硫磺矿组合体系中浸出钴的浸出机理更为复杂除了上述机理外还存在生物氧化产生的Fe3+引发的Fe2+的还原释放进而浸出钴。辛亚云等[1]在研究胞外多聚物(EPS)对正极材料生物淋滤的促进机制时发现含有胞外多聚物的氧化硫硫杆菌生物淋滤体系在温度等于30℃、固液比为2%时对废旧锂离子电池中Li、Ni、Co、Mn有很好的浸出效果,金属溶出率分别为Ni(89.3%)、Li(99.4%)、Mn(99.9%)、Co(99.9%)。可见,相比于化学浸出工艺,生物淋滤具有室温操作、安全、环保等优点使得生物淋滤拥有良好的应用前景[1]。但是生物淋滤法也存在着生产周期长、微生物不易培养、易被污染等问题,让使用生物淋滤法回收废旧锂离子电池实现工业化受到了极大的阻碍。

2.2 分离提纯及产品回收

分离提纯及产品回收工艺主要是将浸出后得到的含有大量金属离子的溶液通过化学沉淀法或溶剂萃取法进行分离提纯并制成产品的工艺[7]。

(1)化学沉淀法回收有价金属。化学沉淀法是将预处理后的废旧锂离子电池,经化学或生物浸出后获得的Li、Co等金属离子溶液,加入沉淀剂进行沉降回收有价金属的方法。主要的目标金属有Co和Li等。

潘晓勇[9]等在pH为5.0左右、温度为80℃下可以除去大部分Al、Cu、Ni等金属杂质,再经过萃取除杂后,依次加入3% H2C2O4、饱和Na2CO3经沉降后可制得CoC2O4、Li2CO3,Co的回收率可达到99%以上,Li的回收率可达到98%以上;李金惠等[10]从预处理后的废旧锂离子电池中筛选出粒径不大于1.43mm的物料和浓度为0.5mol/L~1.0mol/L的H2C2O4以固液比为15g/L~25g/L反应40min~90min后,得到Li2CO3浸出液和CoC2O4沉淀物,最终Li2C2O4和CoC2O4的回收率超过99%。沉淀法回收有价金属主要优点是工艺流程简单,回收有价金属的效率高是比较推荐的一种回收有价金属的方法。

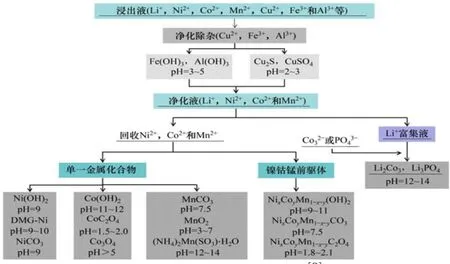

(2)溶剂萃取法回收有价金属。溶剂萃取法是一种从溶液中将金属离子分离出来的方法,其原理是利用化合物在不同液体中溶解度的不同,来实现化合物的各自分离。目前,已有多种萃取剂可以用来回收有价金属,如采用Cyanex272,D2EHPA,AcorgaM5640,三辛胺(TOA)和PC-88A等作为萃取剂,可从废旧锂离子电池浸出液中分离回收Co、Ni和Cu等有价金属元素[3]。溶剂萃取具有分离效果突出、能耗低等优点。然而,萃取剂价格昂贵且步骤繁多,如图2所示,会增加回收工业的处理成本。

图2 溶剂萃取过程图[3]

3 目前从废旧锂离子电池中回收有价金属仍存在的问题与解决方法

存在的问题。①回收过程中所存在的二次污染问题。无机酸浸出法由于其成本低和效率高的优势,成为了目前工业上常用的浸出锂离子电池的方法,但在使用这种方法回收废旧锂离子电池中有价金属时容易释放SO3、Cl2、NOx等有毒气体,产生大量废酸废水,造成二次污染。②回收成本高,工艺复杂。再分离提纯及产品回收中使用溶剂萃取法回收有价金属时,因工艺太过复杂、萃取剂价格昂贵,导致回收工艺处理成本的增加。③解决措施。废旧锂离子中回收有价金属的方法各有优缺,再回收有价金属的过程中应该按情况将不同方法结合起来发挥最大优势,在兼顾效益的同时也要考虑的环保问题。另外,应不断完善现有的技术,使回收有价金属的技术不断向着经济、环保、可持续的方向发展。

4 总结与展望

锂离子电池因为其使用寿命长、充电时间短、体积和质量小、绿色环保性能高等优点,在很多领域得到了应用,同时经过使用后待回收的电池基数也在不断增大。回收电池无论是从节约我国资源还是从保护我国生态环境出发都是极为必要的。目前废旧电池的回收技术还存在着二次污染较严重、回收工艺较复杂、回收成本较高等问题,未来废旧锂离子电池的回收技术将朝着工艺流程简单、低回收成本、可大规模工业化应用、环境友好可持续的方向发展。