基于逐次梯度积分法的热轧带钢角度补偿模型

2021-11-02李乐榕于子金

李乐榕,于子金

(宝山钢铁股份有限公司设备部,上海 201900)

射线类仪表由于具有非接触检测,精度高,受环境影响小等优点,在宝钢广泛应用于厚度,板形,料位等工艺参数的测量。其中,宝钢热轧厂主要应用的是断面测量系统,为轧机AGC板型控制系统提供厚度、凸度和楔度等反馈信息。测量精度直接影响最终断面质量。断面测量系统测量精度受到很多因素的影响,诸如高压的不稳、温度变化、被测物材质、表面附着杂质、位移偏差及倾斜角度等。由于热轧生产线的震动以及钢板较高的轧制速度,被测物上下跳动和倾斜都将会给测量带来偏差。

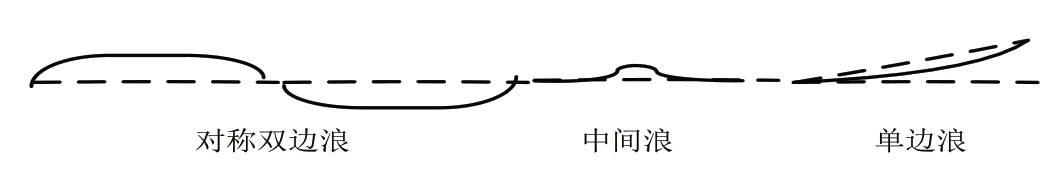

通过查阅国内和国外技术资料可知,断面测量系统主流厂商多采用多X射线源立体测量和CCD图像处理等方式获取角度信息[1]。宝钢热轧断面测量系统多采用多个X射线源立体测量来获取角度信息,补偿带钢倾斜及跳动引起的测量误差。它根据计算出的带钢两个边缘位置计算出一个带钢倾斜角度,带钢宽度方向上各测量点都使用这个统一角度进行角度补偿,这对横截面是直线的带钢补偿是准确的。但是如果带钢横截面不是直线,如:对称双边浪,中间浪或单边浪等板型缺陷,则会造成角度补偿的不准确。

针对这一问题,本文提出了一种带钢断面梯度逐次积分模型。该模型能够沿着带钢两个边沿间直线每隔20mm的点求出梯度,对带钢宽度方向上每隔20mm的点进行单独的角度补偿,从而精确的计算出带钢横断面厚度分布。

1 断面测量系统测量原理

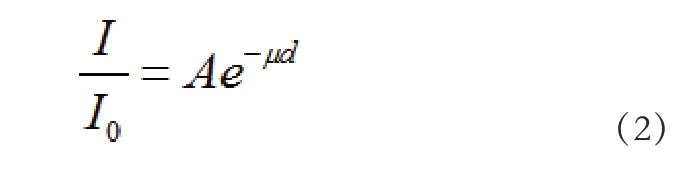

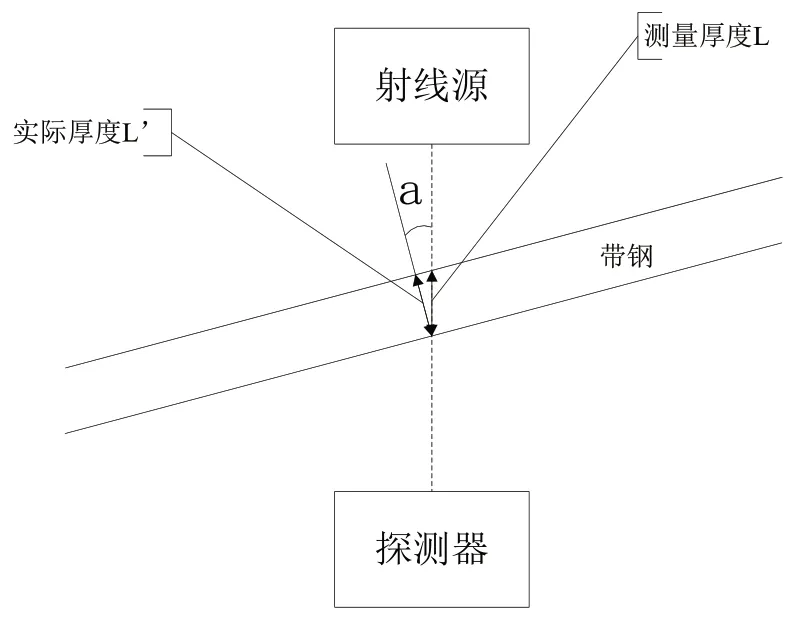

该断面测量系统结构如图1所示,主要由C形架(包括X射线源和传感器)、冷却水系统、压缩空气、吹扫风供给系统以及控制柜等组成。X光源位于C形架上臂,向下发射X射线光束,当X射线源发射出强度为0I的射线穿透被测物体时,将被吸收掉一部分,穿过被测物体到达探头的射线强度为I,它们有如下关系:

图1 断面测量系统结构示意图

其中,I为到达探头的射线强度;0I为放射源发射出的射线强度,与加在X射线两端的高压成函数关系;µ为材料的吸收系数;d为的被测材料厚度;A为未知常数。对上式进行对数变换得到厚度的算法公式:

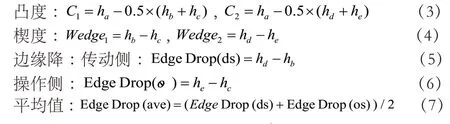

断面仪是一种基于厚度测量得出带钢横断面凸度、楔度以及边缘降等信息。简单的说,凸度是指带钢在宽度方向上的厚度分布。主要凸度数据如下定义所示:

其中,ah为带钢中心测得的厚度;bh为距离带钢边部(工作侧)20mm处的厚度;ch为距离带钢边部(传动侧)25mm处的厚度;dh,eh为距边缘距离为l的厚度值(l>=25mm)。断面仪测量带钢断面如图2所示。

图2 带钢断面图

2 精度影响因素分析及存在问题

如公式(2)所示,被测物体的厚度与X射线强度关系似乎很简单,但是实际上热轧现场应用的X射线断面仪测量精度受到很多因素的影响,诸如高压不稳、温度变化、被测物材质表面附着杂质、位移偏差及倾斜角度等。由于热轧生产线的震动以及钢板高速的轧制速度,带钢很容易产生沿垂直运动方向上的跳跃及倾斜,因此位移偏差以及倾斜角度补偿作为本次研究重点。

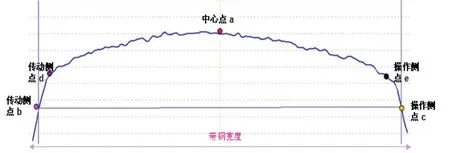

在轧制过程中,带钢上下跳动和倾斜将会给测量带来偏差,如图3所示。

图3 带钢震动产生的倾角对X射线束路径的影响

x射线穿透板材时将不是沿着带钢垂直方向上的最小距离L,而是沿着与带钢倾斜角为a的路径L’,因此所得到的厚度并不是真实的厚度,从而产生了误差。根据厚度拟合成的带钢凸度也必然存在误差,因此这种误差必须加以修正。

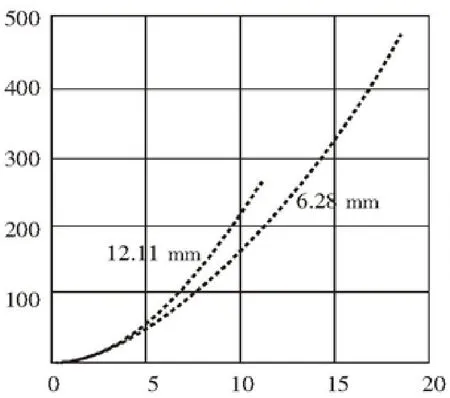

(图4中横轴代表:倾斜角度/o,纵轴代表:厚度偏差/ mµ ;图5中横轴代表:通过线高度/mm,纵轴代表:厚度偏差/ mµ,X射线管和电离室间距离为750mm)

图4 因被测板倾斜引起的误差

图5 因被测板位置变动引起的误差

当测厚仪精度标定位置与轧制线高度和角度不一致时,厚度误差公式为:

式中,od为测厚仪测量厚度;b为轧制线计算常数;h为轧制线高度偏差;θ为轧制线偏离角度。由图4可知当被测板偏离通过线位置时,厚度测量结果会产生负偏差;由图5可知,当被测板向测量线束方向倾斜时,厚度测量结果产生正偏差[2]。无论是带钢的角度还是测量距离发生变化,都会影响测量精度。

3 逐次梯度积分补偿横断面间角度和距离差异

断面测量系统采用多X射线源立体测量来补偿由于带钢倾斜及跳动引起的测量偏差。它根据计算出的带钢两个边缘位置,计算出一个恒定的带钢倾斜角进行补偿,这对横截面是直线的带钢补偿是准确的,如图6所示。但是如果带钢横截面存在对称双边浪,中间浪或者单边浪的板型缺陷,则会造成角度补偿偏差如图7。针对这一问题,此处提出了一种带钢断面梯度逐次积分模型。该模型能够沿着带钢两个边沿间直线每隔20mm的点求出梯度,从而精确的计算出带钢横断面厚度分布。

图6 带钢角度影响示意图1

图7 带钢角度影响示意图2

3.1 多X射线源立体测量

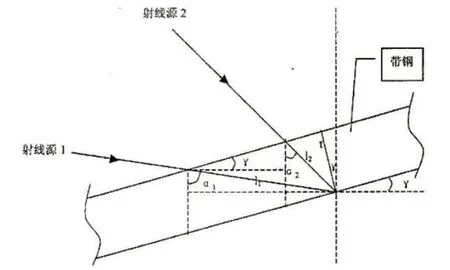

两个X射线由光目切换开关快门控制,交替照射带钢表面,从而来修正带钢倾斜所带来的误差。

图8 双X射线立体测量原理

由公式(11)和(12)可以得出带钢边缘坐标位置,同理可计算出另一个边缘位置,并计算出带钢倾角,从而可以换算出带钢的实际厚度。同时根据三角关系,可以知道带钢的宽度。

3.2 逐次梯度积分补偿法

根据两个边缘的位置,计算出的带钢倾斜角度在横向是恒定的。而实际带钢沿横向的角度分布并不一致,因此仅仅依靠带钢两边缘位置计算出一个角度用于整个横向各点的角度修正必然带来补偿的不准确。

针对上述问题,本文提出了一种逐次梯度积分方法来计算带钢横向每个测量点的真实角度。

根据检测到的带钢两个边缘的XY位置,首先可以假设带钢横截面为连接两个边缘间的直线段,这样根据射线源和带钢上某点的连线与电离室阵列的交点就可定位出对应的电离室元件号。也就是说,已知带钢上某点,都可知道每个射线源对应该点的电离室检测信号或测量厚度。

如上图9所示,假设横向为直线的带钢上某测量点,射线源1和射线源2产生的射线与垂直线的夹角就可计算出来,设为 1α和 2α,射线源1对应的穿透厚度为1l,射线源2对应的穿透厚度为2l,真实厚度为t,测量点与水平线的夹角设为θ,于是可以推导出:

图9 带钢角度计算示意图

于是可求出带钢每点角度θ,在根据式4.7或4.8即可进行角度修正,计算出该点的带钢厚度t。

沿着带钢两个边沿之间的直线,对带钢宽度方向上每隔20mm的点都求出梯度。当然,由于厚度测量值存在噪音,因此每个单独的梯度测量值都存在一定误差,通过对这些梯度数据进行多项式拟合可以使得结果平滑。于是得到梯度的多项式曲线表达式:

然后对梯度多项式进行积分就可以得到高度多项式 )(xh ,用于描述带钢宽度方向上的高度分布。高度多项式的边固定到已知的带钢边缘的位置。以后的计算循环进行,但计算梯度和高度分布时,都假设带钢两个边之间是刚刚计算出的高度分布曲线,而非直线。通过回归计算改善了梯度和高度计算的精度。现在带钢上每点的真实值就知道了(因梯度已求出),然后就可以使用这个信息对带钢宽度方向上每隔20mm的点进行单独的角度补偿,从而计算出真实的带钢断面厚度分布。

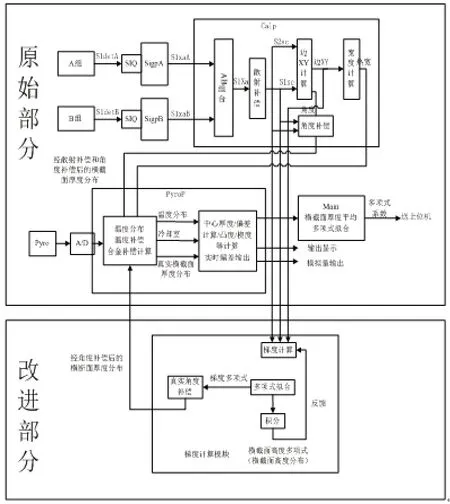

通过该种算法,可以修正断面厚度信息,代替原有只能使用恒定的角度倾斜来修正厚度和宽的的修正。为此可以在程序中增加梯度计算功能模块来计算带钢横向梯度的分布,如图10所示。

图10 带钢梯度计算模块图

通过梯度计算模块计算出带钢横向各测量点的真实角度,并对带钢厚度测量值进行倾斜角度补偿必然会大大提高带钢断面不好情况下的厚度测量精度。

4 结论

断面测量系统在宝钢热轧生产线上发挥着不可替代的作用,属于冶金热轧生产线必备设备。本文简要分析了宝钢热轧断面仪基本测量原理,以及影响断面仪测量精度的因素。重点针对“在轧制过程中,被测物上下跳动和倾斜对测定值的影响”问题,提出了一种基于逐次梯度积分法的热轧带钢角度补偿模型。该模型能够沿着带钢两个边沿之间的直线,对带钢宽度方向上每隔20mm的点都求出梯度。通过梯度和角度之间的换算,对带钢宽度方向上每隔20mm的点进行单独的角度补偿,从而精确的计算出带钢横断面厚度分布。通过实验验证,由该模型计算出的带钢断面厚度分布和实验测量结果之间具有较好的吻合性。该模型是在原有热轧断面测量系统角度补偿模型基础上提出来的。由于作为用户无法修改该断面测量系统的源程序。目前,该模型还未集成到测量系统。但这项研究对于宝钢板带钢断面离线分析,测量改进以及今后技改项目设备选型具有一定参考价值,对提高宝钢热轧产品质量具有积极意义。