韶钢8号高炉密闭循环冷却水系统维护实践

2021-11-02陈彦铭潘伟恩

陈彦铭,潘伟恩,杨 君

(广东韶钢炼铁厂,广东 韶关 512123)

韶钢8号高炉(3200m3)于2009年10月18日点火开炉,本体冷却壁、炉底水冷管和热风阀配备了一套软水密闭循环冷却水系统。2019年9月开始,8号高炉炉腹和炉腰相邻两段开始出现冷却壁烧坏现象,并沿着烧坏水道向着两边扩散。该套冷却系统生产10年,未出现冷却壁烧坏等问题,在3200m3大高炉生产上发挥了积极的引领作用。

1 软水密闭循环冷却

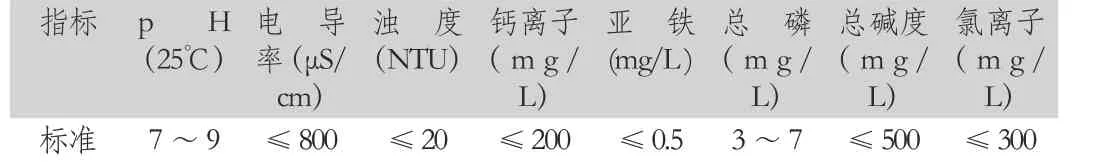

软化水具有水质好、不结垢、无污染、热交换率高等特点,软化水密闭循环系统具有水温、水压稳定等优点,使用该系统可延长高炉的使用寿命,使一代炉龄>15年[1]。8号高炉本体冷却壁设计了软水密闭循环冷却水系统,水质管控要求如下表1所示。

表1 净环水关键指标控制标准

1.1 配备情况

8号高炉软水密闭循环冷却水系统设置了两系,即软水Ⅰ系统和软水Ⅱ系统。软水Ⅰ系统设循环泵2台,1用1备,冷却范围包括炉底水冷管、热风阀,冷却水量为680m3/h。冷却水经炉底水冷管后,供给热风阀冷却,然后由热风炉区域的脱气罐脱气后直接返回水泵房,经过蒸发式空冷器冷却降温,再经循环水泵加压后循环使用,形成闭式循环。由于冷却用户比较稳定,所以软水Ⅰ系冷却水温基本维持在35℃。软水密闭循环冷却水如下图1所示。

图1 软水密闭循环系统流程图

软水Ⅱ系设循环泵5台,采用3用2备,冷却范围为炉体冷却壁,冷却水量为6300m3/h,水压为0.75MPa,分为两路:第一路(水量为2800m3/h)冷却炉缸冷却壁和炉身铸铁冷却壁,从炉喉水冷壁排出;第二路(水量为3500m3/h)冷却炉腹、炉腰的铜冷却壁。两路软水的排水均回到脱气罐,然后通过同一管道返回水泵房,经过蒸发式空冷器冷却降温,再经循环水泵加压后循环使用,形成闭式循环。软水Ⅰ系统和软水Ⅱ系统各设了1套柴油机泵,用于停电时应急供水。

1.2 蒸发式空冷器

8号炉设置12组蒸发式空冷器,单台冷却水量约550m3/h。软水I系1组,设计冷却能力为5℃;软水II系11组,设计冷却能力为7℃。空冷器为管式结构,材质为304不锈钢。每组空冷器设置独立循环冷却水接水槽,喷淋泵从接水槽吸水,送到管式换热器上方的喷淋洒水装置,然后将水喷洒到管束表面,带走管体内部软水传导到管体表面的热量;每台空冷器设置风机,加速空气流动,强化传热效果。设置1台上塔泵,从净环水池吸水,补充空冷器喷淋水蒸发水分。

由于喷淋水是每组空冷器内部循环使用,当空冷器冷却能力小于软水从炉体带出来的热量时,接水槽的循环冷却水水温就会升高,不断接近内部软水的温度,冷却效果下降。2019年增加了喷淋水池的补充水量,同时每个池子增加了一组溢流管,加快了喷淋水池冷却水的置换速度,喷淋水温由43℃降低到40℃,提高了冷却效果。当喷淋水池水温长时间>43℃,采取外排部分冷却水,更换使用高炉净环水的措施降低冷却水温。

纵横多层的管道设计使得中间部位的冷却管表面清洗难度非常大,304不锈钢管表面结垢导致传热效率下降,冷却效果差。至2018年,单台空冷器的进出水温差只有3℃~4℃,高炉供水温度长期>43℃。2019年采取逐台退出,整体更换冷却管道的方式检修,冷却能力提高到5℃~6℃左右。

空冷器水槽贮水池小、蒸发量大、浓缩倍数高是结垢的根本原因[2]。每年定期清理空冷器水槽的淤泥;根据水槽水质的变化情况,更换、补充新水,浓缩倍数宜控制在<6倍,浊度<10 NTU,提高冷却效果,减少空冷器冷却管的结垢风险。及时更换破损的喷淋头,保证喷淋水均匀,避免成股喷出,保证喷淋效果。日常班组检查注意空冷器百叶窗是否存在破损,脱落和结灰等情况,并及时维护,确保足够的冷却风量和均匀进风,并根据百叶窗的使用寿命,做定期更换计划。

1.3 水质管理

软水密闭循环系统在注水和补充水过程中会带入少量溶解氧、细菌和微量垢质,长期运行会有大量细菌繁殖,腐蚀管壁,影响换热。8号炉循环水管线采用钝化预膜处理,同时设置两套加药装置,定期向系统中加入缓蚀剂、防腐剂等药品。8号炉水质运行整体比较稳定,为延长高炉冷却壁寿命创造了良好的作业环境,主要指标控制如下图2所示。

图2 2020年8号炉软水电导率、浊度趋势

随着炉役的延长和冶炼强度的增加,本体冷却水水温差在逐步增加,维持在8℃以上。为了增加冷却强度,2018年3月份开始,软水Ⅱ系采用4用1备的运行模式,总水量增加到6800m3/h,在一定程度上缓解水温差长期偏高的问题。在暑季或炉墙渣皮稳定性差的阶段,供水供水温度长期保持在43℃~45℃左右,排水温度>50℃。水泵房通常采取大量置换软水的方法降低软水Ⅱ系的水温<42℃。

软水在与冷却壁进行热交换的过程中会产生一定量的气泡。8高炉在炉顶平台设置了2个脱气罐,及时把产生的气泡排出,避免水冷管产生汽阻现象,相当于增加冷却水量,提高冷却强度,同时也可减少水中溶解气对水管的腐蚀,延长冷却壁的寿命。

1.4 冷却管控

高炉足够的冷却强度是保证高炉安全运行的基本条件,尤其是在炉身下部、炉腰、炉腹和炉缸等位置,随着炉役延长,冷却强度需求也会提高。8号炉本体软水密闭循环冷却系统供水设两路,更有利于炉役后期冷却水量的控制。2019年增开一台软水泵提高冷却水量,通过冷却水阀门开度调整,维持炉缸及炉身上部区域冷却水量不变的情况下,增加炉腹、炉腰区域铜冷却壁薄弱环节的冷却水量,供水量由原来3500m3/h增加到4000m3/h,调节更加灵活的,精准。

冷却壁的检漏十分重要。如能及时地查出漏水冷却壁,就能把漏水事故消灭在萌芽中,同时有利于高炉长寿[3]。软水密闭循环冷却系统查漏难度比较大。在少量漏水阶段,需要杜绝软水系统跑冒滴漏现象,通过长期观察脱气罐液位的趋势来判断是否存在漏水。在冷却壁破坏严重,补水次数会明显增加,补水量也大幅提高。这个阶段可以根据风口状态及水迹、氢气含量和铁口炉温变化等判断漏水冷却壁所在区域,然后用排气孔点火法确认漏水点所在串号。2019年开始8号高炉烧坏38根水道,通过系统性监控,及时发现和准确处置,避免因冷却壁漏水引发炉况异常。

预防措施:

8号高炉冷却壁给排水水管采用的是法兰连接,在处理漏水冷却壁过程中,拆分管头花费的时间占75%。2020年开始,炉腹至炉身下部3层冷却壁的法兰硬连接管全部改成快速接头,用不锈钢金属软管连接,大大提高了管头漏水和冷却壁漏水处理的速度,同时也避免了因炉壳上涨造成的管头拉裂、漏水。

2 结语

(1)软水密闭循环冷却系统设计足够的冷却水量,分段式灵活的水量控制为高炉冷却壁维持10年没有烧坏的长寿管理发挥着非常重要的作用。

(2)软水密闭循环冷却系统供水温度是保证冷却水有足够的冷却能力的关键所在,需要做好空冷器喷淋水质、水量和水温的日常管理,维护百叶窗通风良好,设备稳定运行,等。

(3)执行严格的水质管理,去除溶解氧、细菌和微量垢质,有效脱气等是避免管道内细菌繁殖,腐蚀管壁,提高换热效果的有效途径。

(4)软水密闭循环冷却系统性能总体优于开路的净环水冷却,但也给查漏带来了困难,这需要做好日常水路整体密封性维护,落实相关操业参数监控,提高快速排查和处理漏水点的能力。