三聚氰胺尾气回收装置中压系统技改总结

2021-11-02周耀勇张文斌

周耀勇,张文斌

(奎屯锦疆化工有限公司 新疆奎屯 833200)

0 前言

奎屯锦疆化工有限公司分别于2015年、2018年、2020年建成60 kt/a低压淬冷法三聚氰胺装置3套。2015年建设的第1套三聚氰胺装置采用尿素联产三聚氰胺的方式,设计与原有CO2汽提法尿素装置联产;2018年建设的第2套三聚氰胺装置采用三聚氰胺联产尿素的方式,配套建设了尾气回收装置;2020年建成第3套三聚氰胺装置,设计第2套和第3套装置产生的尾气全部进入尾气回收装置。尿素联产三聚氰胺一般是1套大尿素装置带1套或多套三聚氰胺装置,合成塔有新鲜CO2补入,尿素与三聚氰胺产能比一般大于10∶1,尾气吸收能力有限,且对尿素装置的生产影响较大。三聚氰胺联产尿素是完全利用三聚氰胺装置的尾气作为尿素装置的原料,合成塔无新鲜CO2补入,尿素装置合成的尿素再作为三聚氰胺的原料。三聚氰胺联产尿素工艺可避免对原有尿素装置的影响,尾气吸收能力强,适合与多套三聚氰胺装置联产,但需加水吸收尾气,水碳比(H2O/CO2)高,合成塔转化率低,蒸汽消耗偏高。

尾气回收装置采用水溶液全循环法工艺,于2018年8月试车,因工艺及设备原因进行了大量的改造。改造后该装置完全达到了设计吸收能力,各项指标达到甚至优于设计指标,系统运行稳定。

1 尾气回收装置中压系统存在的问题

1.1 中压系统工艺流程

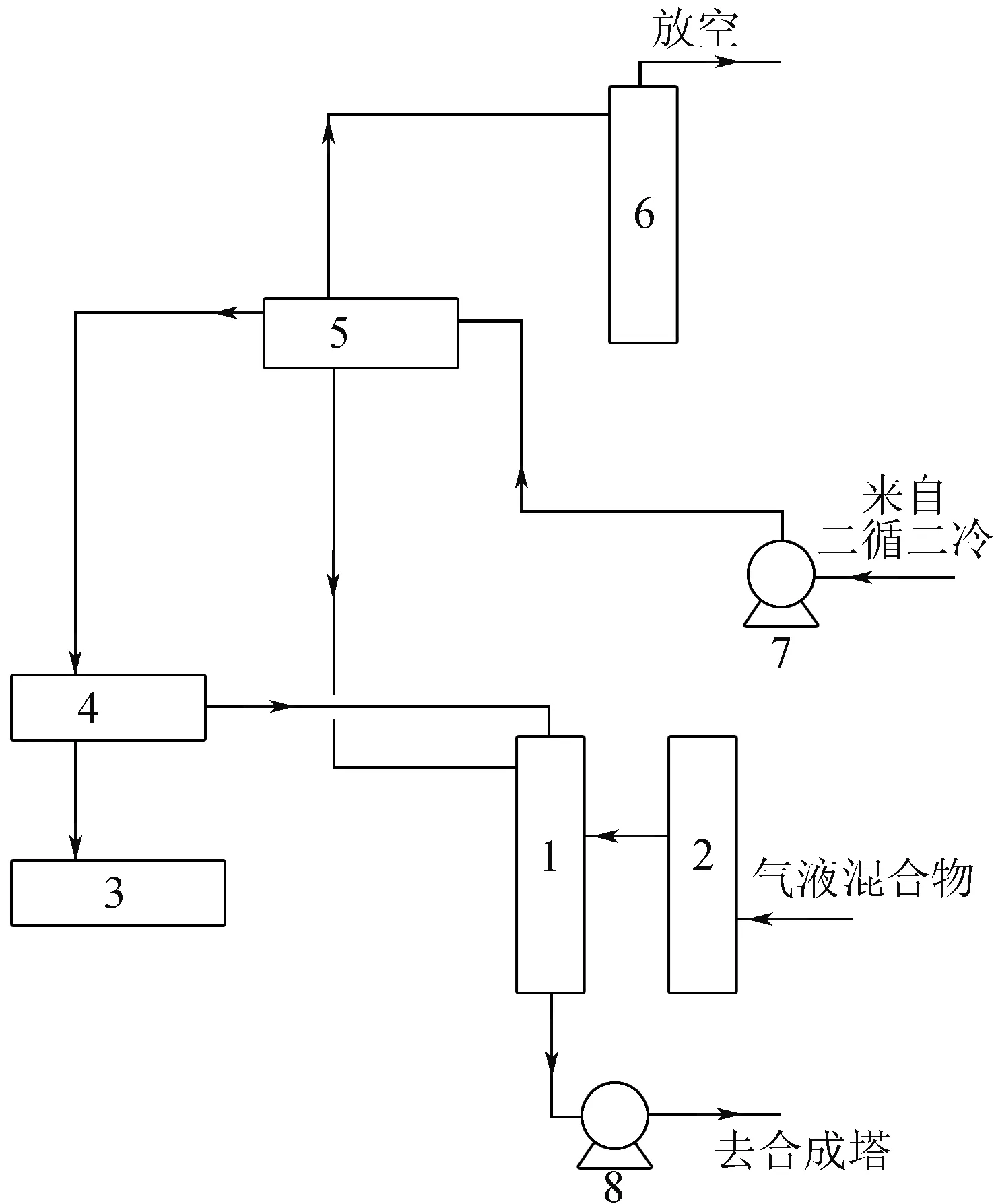

技改前中压系统工艺流程简图见图1。

1.中压吸收塔 2.一吸外冷器 3.液氨缓冲槽 4.液氨冷凝器 5.惰洗器 6.尾吸塔 7.氨水泵 8.一甲泵

一分塔气相和来自三聚氰胺装置经尾气压缩机加压至2.0 MPa的中压尾气分别与二甲液混合吸收,形成的气液混合物汇合后一起进入一吸外冷器,在循环调温水的作用下,气体进一步冷凝吸收;出一吸外冷器的气液混合物进入中压吸收塔底部鼓泡段进行鼓泡吸收,鼓泡吸收后的一甲液经一甲泵加压至22.0 MPa与高压防腐空气混合,再经甲铵预热器加热至180 ℃送往合成塔;中压吸收塔底部未吸收的气体主要是氨和少量的CO2和水蒸气,这部分气体上升进入中压吸收塔精洗段进一步精洗吸收,来自惰洗器的浓氨水与顶回流氨在中压吸收塔上部混合形成质量分数约95%的浓氨水向下流至精洗段,在这里几乎全部的CO2都被洗涤吸收;从中压吸收塔出来的气体进入液氨冷凝器,大部分气氨在此冷凝并流入液氨缓冲槽作为顶底回流氨和合成塔用液氨,少量液氨外送[1];液氨冷凝器未冷凝的气体进入惰洗器,由氨水泵送入的稀氨水进行吸收,吸收后的浓氨水靠位差进入中压吸收塔顶部作为吸收液;惰洗器中未被吸收的惰性气体进入尾吸塔进行再次吸收,经吸收后的气体放空[2]。

1.2 中压系统存在的问题

原设计一套三聚氰胺装置的尾气进入二循一冷吸收生成二甲液,二甲液经二甲泵加压后进入中压系统作为吸收液;另一套三聚氰胺装置的尾气经尾气压缩机加压至2.0 MPa进入中压系统吸收生成一甲液,一甲液经一甲泵加压后进入合成塔[2]。理论上生产1 t三聚氰胺只产生1 876 m3(标态)的尾气,实际上尾气中还含有氮气等,每生产1 t三聚氰胺产生的尾气量增加至2 130 m3(标态)左右。在试车过程中发现中压吸收塔负荷重,中压吸收塔各点温度偏高,气相温度为50~55 ℃,中压系统时常出现超温、超压现象,尾气吸收能力达不到设计要求。经分析,造成中压系统出现超温、超压现象的主要原因如下。

(1)尾气中惰性气含量增加,导致系统负荷增大。

(2)为了尽量吸收三聚氰胺装置的尾气,增大了吸收液的量,而吸收液最终进入合成塔,造成合成塔水碳比偏高,合成塔转化率下降[1]。合成塔设计水碳比为1.5,实际生产中约为2.0,导致合成转化率低,中压系统的负荷大幅增加。

(3)惰洗器与中压吸收塔设计位差偏小,当中压吸收塔塔顶温度升高时,塔顶平衡分压上升,氨水流入中压吸收塔的位能降低,导致氨水无法进入中压吸收塔,致使液封柱的高度不足以克服惰洗器与中压吸收塔之间的位差。

(4)与传统水溶液全循环法工艺相比,中压系统引入了三聚氰胺装置的尾气,中压系统负荷大幅增加,出一吸外冷器的一甲液浓度高、流速快,中压吸收塔鼓泡段吸收效率低,导致CO2气体上窜,致使精馏段负荷加重。

为了增大尾气吸收能力,降低中压吸收塔负荷,增强系统抗波动能力,提高可操作性,对中压系统进行了较大的改造。

2 中压系统的改造

2.1 主要技改内容

2.1.1 增设甲铵分离器

原流程:一吸外冷器出来的气液混合物直接进中压吸收塔的鼓泡段,气相经鼓泡吸收后再经提馏段和精馏段吸收,液相经一甲泵加压后送入合成塔。

技改后流程:在一吸外冷器与中压吸收塔之间增设甲铵分离器,一吸外冷器出来的气液混合物在甲铵分离器中进行气液分离,液相经一甲泵加压后进入合成塔,气相进入中压吸收塔鼓泡段,鼓泡吸收后再经提馏段和精馏段吸收;中压吸收塔下液通过新增的中压甲铵泵加压后进入一吸外冷器作为吸收液。

增设甲铵分离器后,气液混合物在甲铵分离器中进行了分离,浓甲铵液不再进入中压吸收塔鼓泡段,而是直接经一甲泵加压后进入合成塔;中压吸收塔鼓泡段的吸收液由浓甲铵液变成了稀的二甲液,保证了鼓泡段的吸收效果,同时也减轻了提馏段和精馏段的负荷,保证了中压吸收塔的稳定运行。

2.1.2 增设中压氨水缓冲槽和中压氨水泵

原流程:出惰洗器的浓氨水直接靠位差进入中压吸收塔,存在位差偏小、流量不稳的问题。

技改后流程:惰洗器出液先进入中压氨水缓冲槽,再经中压氨水泵加压后进入中压吸收塔。

增设中压氨水缓冲槽和中压氨水泵后,确保了中压吸收塔工况的稳定。

2.1.3 中压吸收塔塔板改造

原设计中压吸收塔内共有9块传统浮阀塔板,实际运行情况表明吸收效果不好,塔板阻力较大,容易出现液泛现象,造成中压吸收塔液位不稳,经常通过排放来维持液位。

此次改造新增4块改进型泡罩塔板,更换5层JM型高效降膜喷射塔板,取消塔内的液体分布板。当生产负荷高时,可充分发挥JM型高效降膜喷射塔板的作用,吸收效果好;当生产负荷低时,泡罩塔板能确保中压吸收塔顶部不超温,回流氨的用量也可以减少,降低了氨冷器的负荷。

2.1.4 中压吸收塔底部分布器改造

原设计分布器进口主管管径为Φ377 mm,支管管径为Φ76 mm,开孔直径为Φ5 mm,主管、支管均开3排孔,开孔角度为60°、90°、120°。由于分布器打孔设计不对称,有部分孔眼垂直向下喷射,造成气液混合效果较差;由于孔径过小、开孔率不足,导致气速快,时常出现带气现象,也容易引起液位波动,影响甲铵泵的打液量,致使CO2气体上窜,中压吸收塔出气温度不易控制,易造成氨冷器堵塞,严重时造成系统停车事故。

改造后分布器主管管径仍为Φ377 mm,支管管径改为Φ108 mm,开孔直径增大至Φ10 mm,主管、支管均开6排孔,开孔角度为45°、60°、75°,对称布置。由于改善了气体分布效果和气液混合效果,降低了气速,从而提高了气体在鼓泡段的吸收效率,减轻了中压吸收塔精馏段的负荷。

2.1.5 中压吸收塔增设温度计

原设计只在第7层塔板上设置温度计,导致难以判断全塔工作状态。本次改造在第1、3、5、9层塔板上增设温度计,可根据各层温度变化及时了解中压吸收塔的工作状态,提前进行有针对性的调节。

2.2 技改后中压系统工艺流程

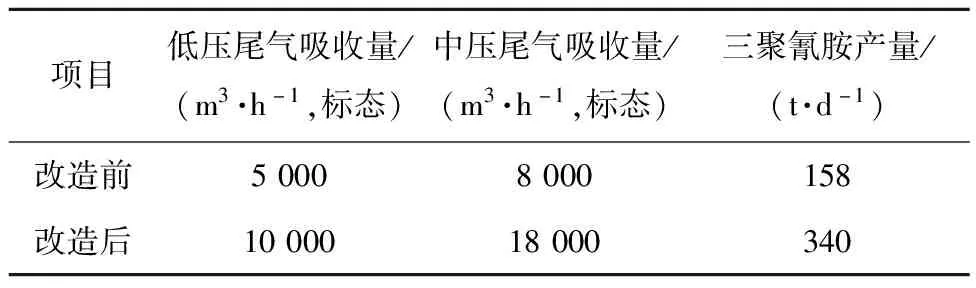

技改后中压系统工艺流程简图见图2。

1.中压吸收塔 2.一吸外冷器 3.液氨缓冲槽 4.液氨冷凝器 5.惰洗器 6.尾吸塔 7.氨水泵 8.一甲泵 9.甲铵分离器 10.中压氨水缓冲槽 11.中压氨水泵 12.中压甲铵泵

一分塔气相和来自三聚氰胺装置经尾气压缩机加压至2.0 MPa的中压尾气分别与二甲液混合吸收,形成的气液混合物汇合后一起进入一吸外冷器,在循环调温水的作用下气体进一步冷凝吸收,氨和CO2绝大部分被冷凝成甲铵液后进入甲铵分离器;甲铵分离器中的液相经一甲泵加压至22.0 MPa,与高压防腐空气汇合进入甲铵预热器,被加热至180 ℃后送往合成塔;甲铵分离器中的气相进入中压吸收塔底部鼓泡段,经二甲液吸收后,液体经中压甲铵泵加压后进入一吸外冷器作为吸收液;中压吸收塔底部未被吸收的气体进入中压吸收塔精洗段进一步精洗吸收,来自氨水泵的浓氨水与顶回流氨在中压吸收塔上部混合形成质量分数95%的浓氨水向下流至精洗段,在此几乎全部的CO2都被洗涤吸收;从中压吸收塔出来的气体进入氨冷器,大部分气氨在此冷凝并流入液氨缓冲槽作为顶底回流氨和合成塔用液氨,少量液氨外送;液氨冷凝器未冷凝的气体进入惰洗器,由氨水泵送入的稀氨水进行吸收,吸收后的浓氨水进入中压氨水缓冲槽,再经中压氨水泵加压后进入中压吸收塔顶部作为吸收液;惰洗器中未被吸收的惰性气体进入尾吸塔进行再次吸收,经吸收后的气体放空。

3 技改效果评估

中压系统改造完成后,系统稳定性大幅提高,中压吸收塔温度由50~55 ℃降至46 ℃以下,尾气吸收量有较大幅度的提高。改造前后尾气吸收量对比见表1。

表1 改造前后尾气吸收量对比

改造后尾气回收装置的尾气吸收量有较大增加,系统运行更加稳定,三聚氰胺产量从158 t/d提高至340 t/d。

4 结语

中压系统改造完成后,尾气回收装置完全能吸收2套60 kt/a低压气相淬冷法三聚氰胺装置产生的尾气,且系统运行稳定,操作负荷可在40%~110%之间调整。中压系统经优化后,水碳比可控制在1.3左右,合成塔转化率能达到60%。

尾气回收装置改造成功后,为三聚氰胺装置的稳定运行提供了保障,提升了三聚氰胺产品的竞争力,为低压法三聚氰胺装置尾气的处理找到了经济、环保的方式。