甲醇储罐顶部呼出气中甲醇含量超标的原因及治理

2021-11-02李锦

李 锦

(兖州煤业榆林能化有限公司 陕西榆林 719000)

兖州煤业榆林能化有限公司甲醇厂600 kt/a甲醇装置共有10台固定顶内浮盘式甲醇储罐,分别为4台1 500 m3中间储罐、4台10 000 m3和2台15 000 m3成品储罐。甲醇储罐内安装浮盘,浮盘与罐顶空间采用自力式调节阀供给氮气,罐顶呼吸阀将罐内多余的氮气释放至空气中。

自2015年以来,发现甲醇储罐顶部呼出气中甲醇味明显,通过呼吸阀呼出气中甲醇含量分析值判断各储罐内铝浮盘有不同程度的损坏。中间罐区呼吸阀呼出气体量为150 m3/h,检测呼出气中甲醇体积分数为5%~10%;成品罐区呼吸阀呼出气量为800 m3/h,检测呼出气中甲醇体积分数为4%~5%。储罐不断呼出的甲醇气持续进入大气中,形成挥发性有机物局部聚集,造成厂区内外大气环境严重污染,相关人员的健康受损,同时甲醇挥发产生一定的经济损失。根据国家标准《石油化学工业污染物排放标准》(GB 31571—2015)规定,排放气中甲醇质量浓度限值是<50 mg/m3,换算成体积分数为0.003 5%,实际排放的甲醇浓度已经超出了标准限值要求的1 000~3 000倍[1]。

针对甲醇储罐呼出气中甲醇含量严重超标这一情况,查找原因并精准治理是亟待解决的问题。

1 问题分析

甲醇储罐内的氮封气运行规律是在液位上涨过程中,通过呼吸阀排出顶部气相空间内的氮气,液位下降过程中顶部气相空间补入氮气,每次储罐进出甲醇会完成一次大呼吸。正常状态下,储罐内的浮盘与罐壁之间的密封间隙会有少量甲醇蒸气逸出与氮气混合,储罐进液时通过呼吸阀呼出,造成有机挥发物进入大气中;储罐出液时补入氮气,甲醇在氮气中再次闪蒸挥发形成可燃性混合气。

储罐内的铝浮盘一旦损坏,相当于罐内无浮盘密封。根据储罐呼出气中甲醇含量测定结果,平均每台储罐每年向大气中呼出甲醇71.8 t。该损耗很隐蔽,但造成的后果很严重。深入分析甲醇储罐呼出气中甲醇含量严重超标的主次因素,根据甲醇储罐运行规律,对应开展了4个方面的治理工作。

(1)增加设备回收甲醇储罐顶部呼出气中的甲醇,防止甲醇进入大气。

(2)更换损坏的铝浮盘,将甲醇挥发量降至最低。

(3)减轻夏季高温环境对储罐温升的影响,减少甲醇挥发量。

(4)定期维护罐顶安全附件,保障甲醇储罐安全运行;加强储罐日常操作情况的监督,避免出现人为误操作。

2 治理措施

2.1 治理方案一

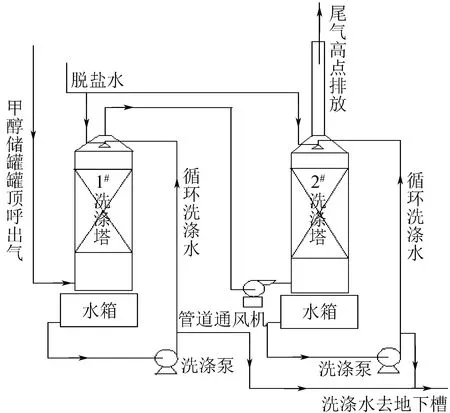

利用甲醇具有与水任意比例互溶的特性,增设洗涤装置,采用水洗涤回收方式[2]对甲醇储罐顶部呼出气中的甲醇进行回收,防止甲醇进入大气。即在罐顶呼吸阀处安装气相收集管线,收集的储罐呼出气送至洗涤塔(内装填料)底部,塔顶加入脱盐水和循环洗涤水,洗涤呼出气后的洗涤水连续少量排放进入地下槽回收至粗甲醇槽,其余返回洗涤塔顶部回用,脱盐水加入量与洗涤水排放量相等[3]。为增强洗涤效果,从1#洗涤塔顶部出来的气体通过管道通风机进入2#洗涤塔进行二次洗涤。正常运行时,1#洗涤塔塔后压力足够呼出气流入2#洗涤塔,管道通风机无需运行。根据高点排放气中甲醇质量浓度<50 mg/m3的要求,控制循环洗涤水中甲醇含量,以保证洗涤效果。罐顶呼出气洗涤流程见图1。

图1 罐顶呼出气洗涤流程

填料洗涤塔、管道和管件在设计上选用玻璃钢材质制造[4],其具有普通金属材料不具备的优势,主要体现在制造成本低、见效快、施工灵活简单、易改造、耐酸碱腐蚀等方面。配套安装直读式分析检测仪表,以“非甲烷总烃”分析值作为甲醇挥发物含量的监测指标,按要求上传至市环保监督部门。

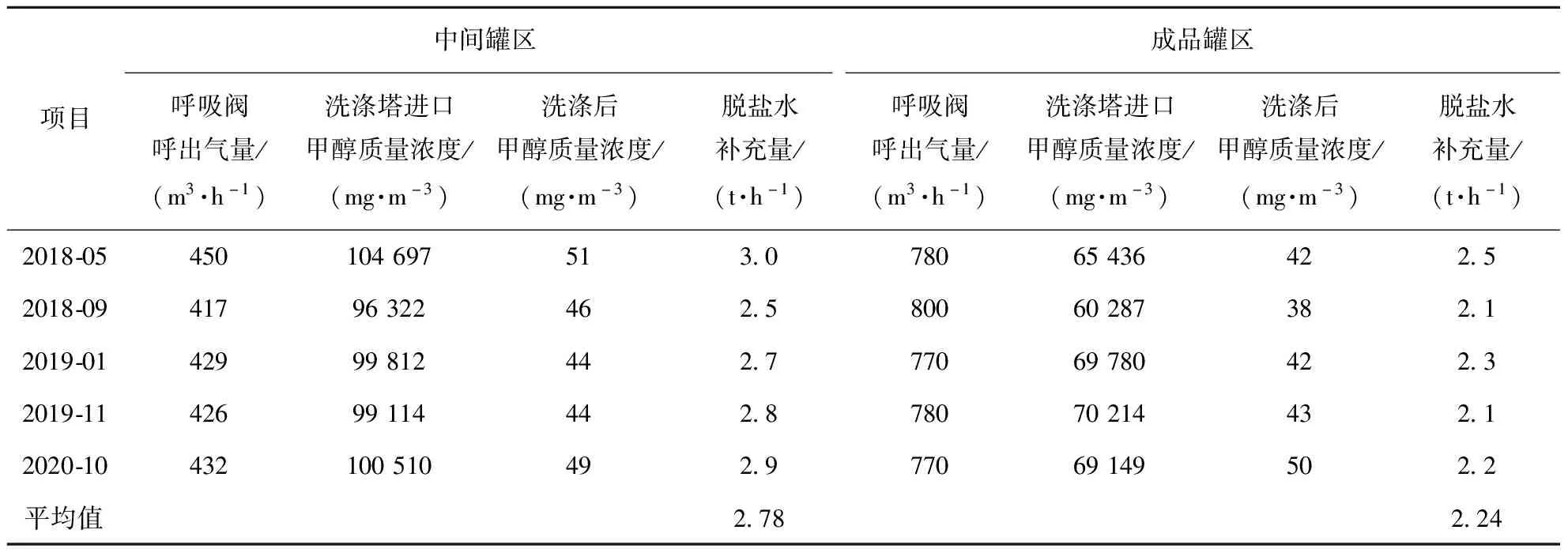

因中间罐区和成品罐区相距较远,各自单独设置罐顶呼出气洗涤装置。2套罐顶呼出气洗涤装置于2018年4月建成投用,连续稳定运行时间已经超过3年。随机抽取2套装置正常运行工况下的运行数据,见表1。

表1 罐顶呼出气洗涤装置运行数据

按年运行时间8 000 h、洗涤泵配套电动机额定功率0.75 kW、脱盐水价格10.0元/t、电价0.5元/(kW·h)计,2套罐顶呼出气洗涤装置消耗脱盐水费用和设备运行电费分别为40.16万元/a、1.20万元/a。

罐顶呼出气洗涤装置投用后,排放尾气中甲醇质量浓度可基本满足<50 mg/m3的设计指标要求,中间罐区脱盐水加入量为2.5~3.0 t/h,成品罐区脱盐水加入量为2.1~2.5 t/h。

2.2 治理方案二

将损坏的铝浮盘更换为不锈钢浮盘,浮盘周圈与罐体的密封形式从舌型密封改为密封性能更优良的机械式鞋型密封。

甲醇储罐原始安装的是铝浮盘,2012年开始陆续发现浮盘出现不同程度的损坏。粗甲醇储罐内铝浮盘出现大面积塌盘的主要原因是进罐的粗甲醇中夹带的合成气在罐内闪蒸,对铝浮盘的铺板和周边密封带形成连续冲击,导致主体结构破坏。精甲醇储罐内铝浮盘损坏的两个主要原因:①精甲醇呈弱酸性,含酸质量分数为0.001 5%,铝浮筒浸入弱酸性甲醇中被缓慢腐蚀,漏液后铝铺板与甲醇接触被腐蚀,铺板局部漏液至浮盘上,最后浮盘整体浸入甲醇中被完全浸蚀损坏;②中间罐区每台储罐每24 h内液位从20%到80%反复变化3次,浮盘升降频次高,冲刷腐蚀严重。受到气流冲击、化学腐蚀两方面因素的影响,使中间罐区内各储罐浮盘全部损坏,已没有维修价值。

损坏的浮盘对储罐中的甲醇没有密封能力,掉落的浮筒和支腿容易堵塞罐体出口管道和泵的进口,且腐蚀产生的铝质细小颗粒会长期影响甲醇的品质。浮盘损坏的甲醇储罐挥发损失的甲醇与没有浮盘的储罐相当,每年每台储罐甲醇损耗量相当于储罐容积的1%,不仅产生经济损失和引起环境污染,而且存在安全隐患。

通过分析各台储罐浮盘损坏的原因并调研同类型甲醇企业储罐运行情况,发现采用铝浮盘故障率较高,而不锈钢材质的浮盘耐化学腐蚀和冲刷腐蚀效果更好,且不锈钢热熔点高,使用更安全。因此,更换破损的铝浮盘为不锈钢浮盘更适用且安全,能最大程度减少甲醇气挥发逸出储罐。

2017—2019年,先后拆除10台储罐内全部破损的铝浮盘,并改装不锈钢浮盘,不锈钢浮盘周圈密封形式改为机械式鞋型密封。在粗甲醇储罐内的浮盘上增加通气孔数量,使闪蒸出的合成气能够通过罐体呼吸阀缓慢释放至罐顶呼出气洗涤装置中。浮盘更换后,随机抽查3次罐顶呼出气洗涤装置的运行数据,结果见表2。

表2 浮盘更换后罐顶呼出气洗涤装置运行数据抽查结果

浮盘更换后,甲醇闪蒸量减少至原来的8%左右,罐顶呼出气洗涤装置脱盐水加入量减少50%左右,洗涤后排放尾气中平均甲醇质量浓度约为11 mg/m3,完全满足<50 mg/m3的排放指标要求。可见洗涤装置是确保排放尾气中甲醇含量达标的外部措施,而浮盘的完好程度是甲醇含量能否达标的核心条件。

2.3 治理方案三

罐体外壁采用新型防腐涂料,提高外表面对阳光的反射能力,降低高温环境下阳光直射引起的罐体受热升温,进而减少罐内甲醇的挥发量。

通过对南北方同类型企业甲醇储罐防腐工程的调研,用于大型储罐外部防腐的凉凉胶隔热漆是以改性丙烯酸为主要成膜物质,利用漆膜中的特种隔热材料、增白剂、高分子树脂等将日光热量隔绝、反射,以达到隔热效果,使物体表面和内部有明显温差,同时对金属表面具有良好的防腐作用。

兖州煤业榆林能化有限公司近3年陆续采用凉凉胶隔热漆对各甲醇储罐实施防腐施工。2017年前夏季只采用外喷淋降温方式,喷淋后罐内温度可下降1~2 ℃。采用凉凉胶隔热漆防腐后,相同环境条件下罐内温度可下降4~6 ℃。

储罐防腐采用凉凉胶隔热漆比普通醇酸防腐漆具有以下优势:①消除水喷淋降温带来的水耗,避免了水喷淋对罐体外表面和罐区内管线、阀门的冲刷和氧化腐蚀,改善了罐区围堰内长期湿滑的工作环境;②对金属外表面具有更稳定的防腐作用,相同使用环境下的防腐周期可延长24个月左右。

2.4 治理方案四

制定储罐运行的工艺管理制度,依靠制度保障储罐安全运行。

为保障储罐长期稳定运行,要求操作人员在储罐例行维护和日常操作中执行以下两方面的规定。

(1)储罐安全附件每年定期下线精准校验一次

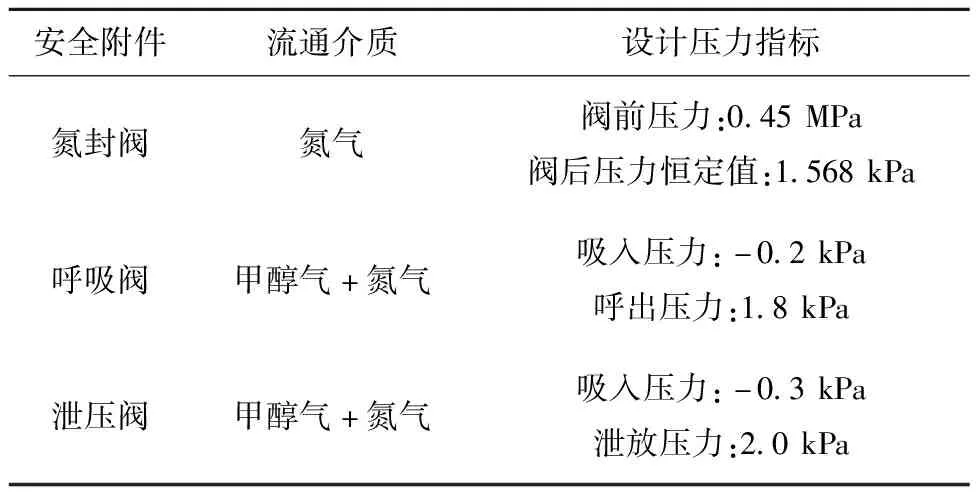

兖州煤业榆林能化有限公司甲醇储罐安全附件在各装置中的设计压力指标见表3。

表3 储罐安全附件设计压力指标

各安全附件的吸呼压差仅2~3 kPa,微小的压差很难通过在线压力测量仪表判断安全附件是否运行精确。罐体安全附件工作压力偏离设计值时,储罐会出现的状况:①储罐即使处于静止状态,但由于自力式氮封阀阀后恒定压力高于校准压力,一直需要通过呼吸阀呼出,罐内一直需要补充氮气,甲醇损耗时时都在发生;②在呼吸阀不呼出情况下,泄压阀时时向外呼出,其原因是泄压阀泄放压力下降或氮封阀阀后压力升高且泄压阀泄放压力降低同时出现;③氮封阀失灵不能正常供给氮气,全靠呼吸阀呼吸空气,但冬季呼吸阀呼吸口易挂霜堵塞,罐体出液时就会出现罐体吸瘪的风险。

为保证甲醇储罐运行的本质安全,规定每台储罐的安全附件每年定期下线精准校验一次。

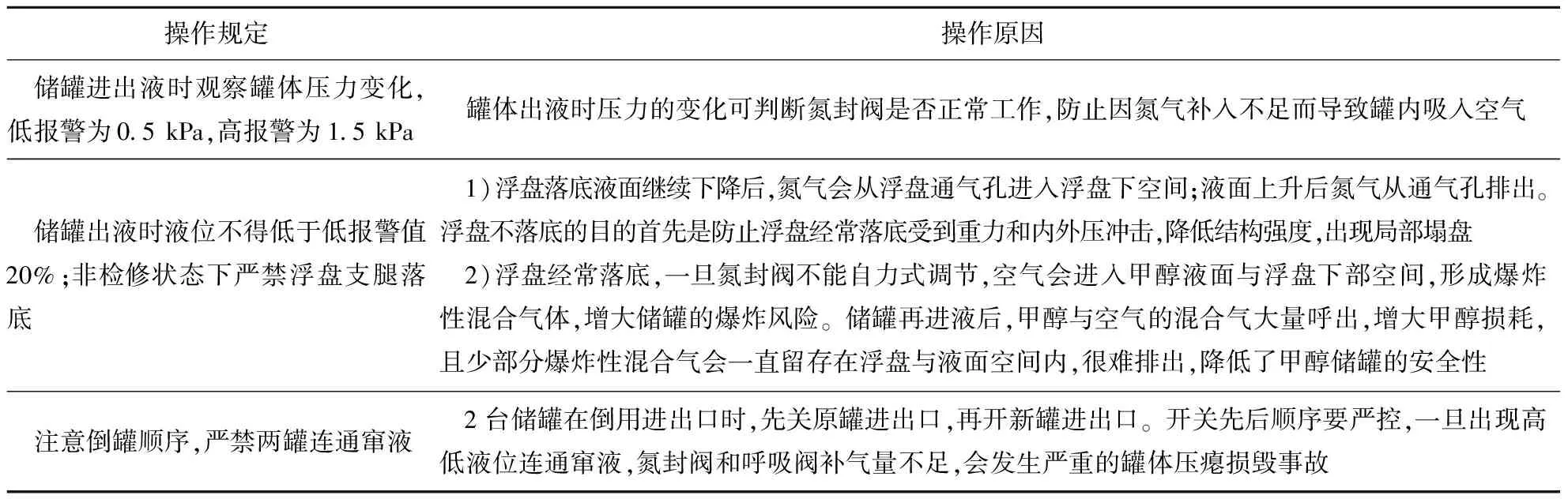

(2)严格执行罐区日常操作规定

甲醇罐区操作人员在日常工作中要严格执行罐区日常操作规定(见表4),及时发现安全附件运行中存在的问题并确保罐内浮盘安全稳定运行,避免人为误操作。

表4 罐区日常操作规定

3 效益核算

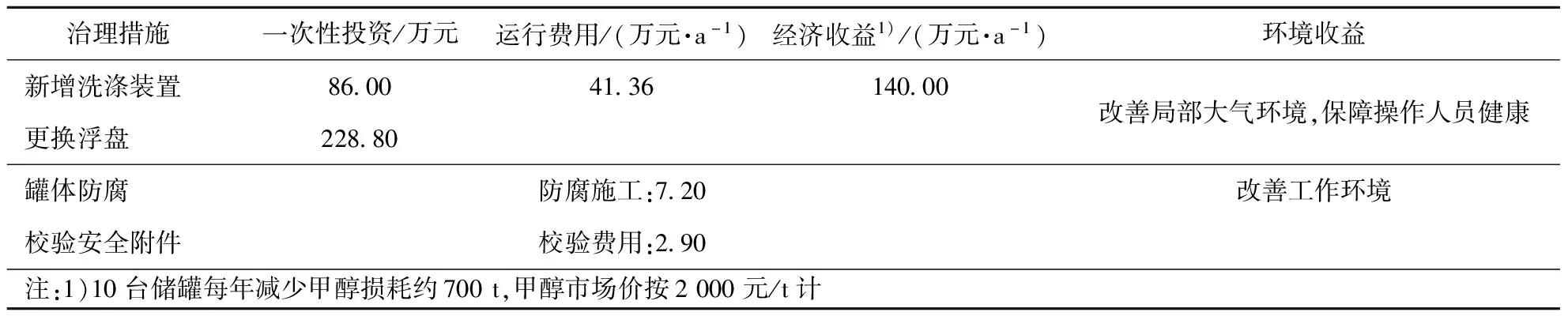

上述4项治理措施的资金投入及产出汇总见表5。

从表5可以看出,4项治理措施一次性投资为314.80万元,年收益为88.54万元,投资回收期为3.56年。

表5 甲醇罐区呼出气甲醇含量超标治理措施的资金投入及产出

4 结语

针对兖州煤业榆林能化有限公司甲醇罐区10台储罐罐顶呼出气中甲醇含量超标的问题,根据主次要影响因素共采取了4项治理措施。经过近5年的整改和优化,每年可减少甲醇挥发量约700 t,净收益为88.54万元/a,产生的经济和环境综合收益可观。