某铅锌浮选厂改进选矿工艺提高生产指标的实践

2021-11-02严笃维

严笃维

(西和青羊矿业有限责任公司,甘肃 西和 742100)

某金矿的前身为某铅锌矿,建矿初期,处理矿区南带铅锌矿石,后期随着探矿工作的深入,相继探出中带含金银的矿区矿带,后改名某金矿。建设有两个选厂,分别为先期建设的处理南带铅锌矿石的铅锌矿选厂和后期建设的处理中带矿石的金矿选厂。铅锌矿选厂在生产初期,处理的矿石品位较高,Pb+Zn品位10-12%,含硫3-5%左右,选矿指标较好,铅精矿品位60%以上,回收率88-90%,锌精矿品位50%以上,回收率90-92%。随着服务年限的增加,井下采矿中段不断向下延深,矿石出矿品位逐年下降,矿石黄铁矿含量在升高,矿石性质变化引起选矿指标也出现较大幅度的下降[1]。通过矿石性质变化的分析,对流程结构、药剂制度等工艺及设备的改进,选矿指标也得到了提高。

1 矿石性质、工艺流程及药剂制度

1.1 矿石性质

某铅锌矿南带矿石为热液裂隙充填交代硫化矿矿石,此断裂带以方铅矿、闪锌矿、褐铁矿、黄铁矿、毒砂等为主要矿物。矿物的共生组合主要有铅锌黄铁矿石英组合、黄铁矿石英组合、碳酸盐石英组合等。矿石多元素分析结果见下表1。

表1 原矿多元素分析结果(%)

1.2 工艺流程

某铅锌矿选厂设计规模为300t/d,破碎为两段一闭路流程,磨浮为一段闭路磨矿优先浮选流程,磨矿细度为-200目70%,铅锌系列均为一粗二扫二精循环,中矿顺序返回。

1.3 药剂制定方案

原设计浮铅以碳酸钠作介质调整剂,丁黄药与丁铵黑药混合作捕收剂,硫酸锌与亚硫酸钠作抑制剂,浮锌以石灰作黄铁矿毒砂等矿物的抑制剂及介质调整剂,硫酸铜作活化剂,丁黄药作捕收剂,各作业以2#油作起泡剂,药剂用量:丁黄药600g/t,丁铵黑药200g/t,硫酸锌2000g/t,亚硫酸钠2500g/t,碳酸钠4000g/t,硫酸铜800g/t,石灰5000g/t,2#油150g/t,铅浮选PH值9-10,锌浮选PH值11-12。

2 工艺和设备的改进措施

2.1 加强磨矿管理,改善分级条件

设计使用球磨机规格为MQG1500X3000,与FLG1200组合,当矿石性质变化,品位降低后,磨矿效果出现了变化,当分级溢流粒度达到浮选要求时,溢流浓度太低,当提高分级溢流浓度时,溢流中跑粗明显增加,造成搅拌与选别恶化,浮选机压槽现象时有发生,铅的浮选指标不稳定,铅精矿中含锌也容易超标[2]。为此,对FLG-1200分级机进行改进,主要是改变给入分级机给矿口的位置,进行调整,增加分级沉降面积和溢流堰高度,同时,提高球磨机磨矿浓度,通过这些措施,在分级机溢流粒度达到选别要求的前提下,溢流浓度也稳定在34-36%左右,铅的选别指标稳定提高,锌精矿含铅也有所下降。

2.2 改进浮选机矿浆液面调节装置,保证矿浆液面的稳定

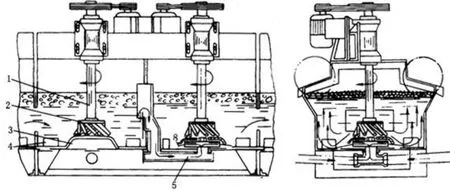

设计使用浮选机为6A,矿浆液面高度是通过调节闸门下部间隙控制,这种控制方法矿浆液面高度波动大,调节频繁,工作人员工作强度大,不易操作。而且浮选过程不稳定,影响选别指标的稳定。所以就想改进矿浆液面调节装置,改矿浆由从调节闸门下部间隙流过改为从调节闸门上部流过,调节后的矿浆液面明显比之前易于调节,波动也缩小了,浮选指标也相对稳定,如图1所示。

图1 浮选机矿浆液面调节装置

2.3 锌尾矿增加选硫工艺

原设计工艺由于硫含量不高,没有选硫工艺,当铅锌原矿品位下降,硫含量增高后,铅锌精矿品位也有所下降,综合分析后,决定增加选硫工艺一粗一精一扫,用硫酸和硫酸铜活化,丁黄药捕收,获得品位40%以上的硫精矿。

2.4 调整铅浮选药剂制度

原设计浮铅以碳酸钠作介质调整剂,丁黄药与丁铵黑药(1:1)混合作捕收剂,硫酸锌与亚硫酸钠作抑制剂,当铅锌原矿品位下降,硫品位增高后,生产中由于黄铁矿在铅精矿中含量增加,铅精矿品位下降;同时,铅作业选别指标的差异直接影响到锌作业的选别指标,尤其是锌精矿含铅是否超标较为明显[3]。为了提高铅作业选别指标,提高铅精矿品位,用石灰作介质调整剂代替碳酸钠,用乙硫氮+乙基黄药(1:1)混合代替丁黄药与丁铵黑药(1:1)混合作捕收剂进行综合试验,浮选指标改善效果显著,铅精矿质量获得提高,含锌品位有所下降,为此,确定调整药剂制度为:以石灰作介质调整剂,PH9-10,乙硫氮+乙基黄药(1:1)作捕收剂,用量各为150g/t,硫酸锌和亚硫酸钠用量不变。药剂制度调整前,铅精矿质量差的主要原因是黄铁矿混入,药剂调整后,利用石灰既能作介质调整剂,对黄铁矿又有较强的抑制作用的性能,同时捕收剂乙基黄药对黄铁矿、锌矿物的捕收能力较弱的特点,从而达到铅矿物与硫、锌矿物更好的分离效果,提高了铅浮选的作业指标,同时调整后也降低了药剂成本,调整前后铅作业指标对比如下表2。

表2 药剂调整前后铅作业指标对比(%)

选矿厂在实际操作中,为了让铅锌矿的铅颗粒更易回收,选矿的矿浆浓度更高,允许在脱硫过程中不对黄铁矿过分抑制,让其在粗选时泡沫上浮,来保障选矿精选泡沫的稳定度。

2.5 改进锌循环工艺流程并严格控制PH值和活化剂用量

锌系列原设计为一粗二扫二精的选别工艺流程,由于入选锌品位下降,黄铁矿品位上升,导致锌精矿品位下降,在保证锌精矿质量的情况下,锌回收率又下降,为此,经过计算,在不增加设备的前提下,将精选二双槽改为精选二、三单槽精选,变原设计一粗二扫二精为一粗二扫三精,保证了锌精矿质量和回收率稳定。

锌浮选。石灰用于黄铁矿毒砂等矿物的抑制剂及介质调整剂,硫酸铜作锌活化剂[4]。但在实际浮选中对比发现,浮锌泡沫的硫、砷矿物含量随着和矿浆PH值的变化有明显的联系,当PH值降低时,硫、砷矿物容易上浮,当PH值较高时,硫、砷矿物受到强烈的抑制,变成难浮的矿物,随之矿浆的可浮性下降。按照试验的观察结果,在锌浮选时有较高且稳定的PH值对于后续的选矿工艺非常重要。锌浮选采用丁黄药作捕收剂,用量一般较为稳定,只要矿石品位变化不明显,就不需要变动其用量。粗选时,矿浆PH值控制在11-11.5的条件下,活化剂硫酸铜用量增加到泡沫中硫砷矿物含量有明显增加时为止,以使锌矿物尽可能全部被活化,进而保证锌的回收率。精选保持矿浆PH值13左右,能够抑制在粗选中活化而上浮的部分硫、砷矿物,从而保证了锌精矿的质量[5]。

生产实践中,锌粗扫选作业在矿浆PH值过高时,容易产生“石灰泡”现象,泡沫发粘,易跑槽,因此,须严格控制石灰添加量,PH值稳定控制在11-11.5,以保证锌选别作业的正常稳定。改进前后锌作业指标对比如下表3。

表3 改进前后锌作业指标对比(%)

3 结语

(1)随着服务年限的增加,资源逐渐贫化复杂,出矿品位逐年下降,黄铁矿含量在升高,矿石性质变化引起选矿指标也出现较大幅度的下降,通过对流程结构、药剂制度等工艺及设备的改进,选矿指标保持了稳定。

(2)铅浮选过程矿浆浓度和液面稳定影响选别指标,通过浮选闸门和分级机沉降面积及溢流堰的改进,有利于铅矿物的回收。

(3)介质调整剂石灰影响铅锌浮选过程,对选别指标影响较大,需要准确控制石灰用量,使浮选过程在最有利于矿物回收的条件下进行。

(4)通过选矿工艺和设备的改进,注重细节优化,从细节处着手,在矿石性质变化,入选品位下降的情况下,获得了较好的选矿指标。