基于神经网络的碱回收蒸发工段黑液液位及浓度控制系统设计

2021-11-01马文明

马文明

(西京学院,陕西西安,710123)

在碱法制浆过程中会产生大量的黑液,对其进行碱回收不仅能够有效降低污染,而且可以实现资源的回收利用。将蒸煮过程中提取的黑液进行蒸发浓缩是碱回收工艺的第一步,然后将浓缩后的黑液置于燃烧炉燃烧。传统PID控制是工业控制常选择的控制方法,但在实际应用中,传统PID控制在生产过程中并不能得到理想的效果。黑液蒸发浓缩控制对象存在不确定性因素多、非线性、大时滞等特点,采用传统PID控制将显著降低控制系统的控制质量,甚至无法正常运行。神经网络具有自适应能力强、容错性好、可并行处理等特点,能较好地处理大时滞、非线性、耦合性强、不确定性因素多的控制问题[1]。本课题以黑液碱回收的蒸发工段为对象,对黑液液位和浓度进行控制。将神经网络和PID相结合构成PIDNN控制器,该控制器对黑液液位进行控制,解决了传统PID对非线性时变系统难以精确控制的问题。黑液浓度是个复杂的控制对象,黑液浓度主要受自身浓度和流量影响,将神经网络算法与PID算法进行结合构成基于径向基函数(RBF)的神经网络控制,对黑液浓度和流量进行解耦在线辨识,对控制器参数在线实时调节。

1 碱回收蒸发工艺过程及控制分析

1.1 碱回收工艺过程概述

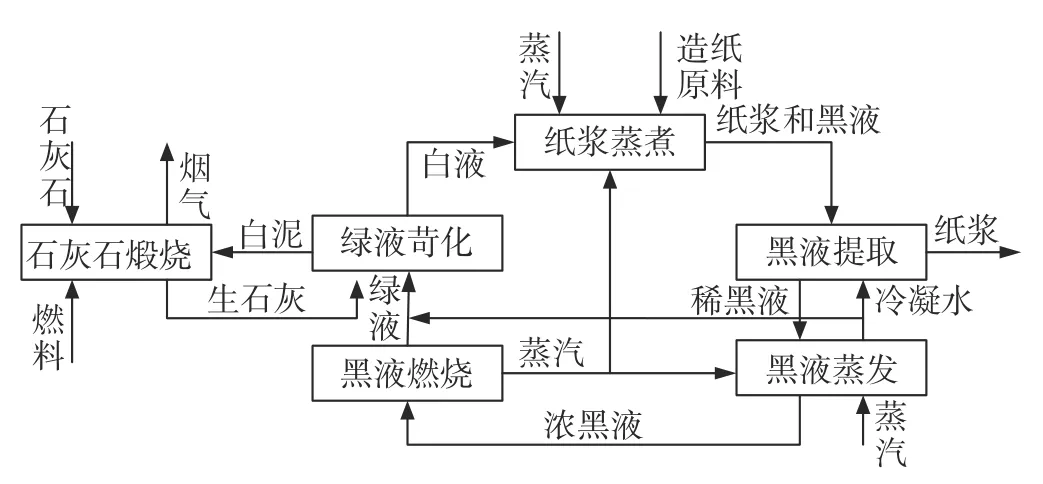

碱回收工艺分为提取、蒸发、燃烧和苛化4个工段:①提取工段是将纸浆原浆中的糖类、木质素等物质和化学药物与纸浆进行分离,获得浓度和温度高的黑液;②蒸发工段是将提取工段获得的黑液蒸发水分后,使得黑液浓度达到50%以上进入燃烧工段;③燃烧工段是将蒸发工段获得的高浓度黑液掺入芒硝送进燃烧炉中燃烧有机物,回收剩余的无机物和燃烧产生的热能;④苛化工段:燃烧后得到的是熔融状态下的无机物,经过溶解形成主要成分是碳酸钠的绿液,向绿液中加入石灰乳即Ca(OH)2,碳酸钠与石灰乳反应生成氢氧化钠和碳酸钙沉淀,对碳酸钙沉淀进行回收,将氢氧化钠溶液再送给蒸煮工段进行循环使用。碱回收工艺流程如图1所示[2]。

图1 碱回收工艺流程图Fig.1 Alkali recovery process flow chart

1.2 蒸发工艺过程分析

制浆工段提取的黑液浓度比较低,不能直接送入燃烧炉,必须经过蒸发浓缩使黑液含水量降低到一定程度。对黑液进行蒸发浓缩是在多效蒸发器中进行,它包含黑液流动方向、蒸汽加热过程和冷凝水收集等。

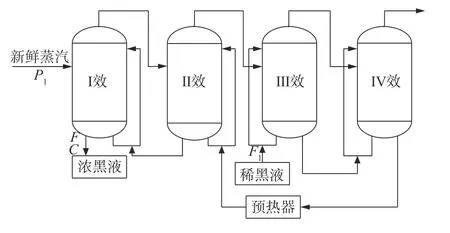

黑液蒸发使用的多效蒸发器有顺流式、逆流式以及混流式3种形式,其中混流式是将顺流式和逆流式的优点相结合,是生产中使用最多的一种。四效混流式蒸发器工艺流程图如图2所示。低压蒸汽首先经过Ⅰ效蒸发器,Ⅰ效蒸发器所产生的二次蒸汽经过闪蒸罐闪急蒸发后,再引入Ⅱ效,为Ⅱ效提供热能,后面各效依此类推。Ⅲ、Ⅳ效加入稀黑液生产半浓液,Ⅰ、Ⅱ效加入半浓液生产浓黑液。黑液流向与蒸汽相反,采用逆流供液方式,稀黑液从Ⅲ效进入,从Ⅳ效出来后经过预热器后进入Ⅱ效,浓黑液从Ⅰ效出效[3]。本课题设计的控制系统即是对Ⅰ效蒸发器的出效浓黑液的浓度与液位进行测控。

图2 四效混流式蒸发器示意图Fig.2 Schematic diagram of four-effect evaporator

1.3 蒸发工段重要参量的控制要求

1.3.1 黑液液位的控制

蒸发过程中,如果蒸发罐的液位发生变化,将会对蒸发罐中的压力造成较大影响,黑液的黏度变大,粘在蒸发板上使得蒸发板结垢,黑液得不到很好的蒸发,从而蒸发失败,所以蒸发罐液位的稳定控制很重要。

1.3.2 黑液浓度的控制

碱回收蒸发工段的目的是对黑液进行浓缩,使其浓度达到燃烧工段的要求,所以黑液浓度的控制是蒸发工段一个至关重要的过程。黑液浓度受很多因素的影响,黑液初始浓度、流量、各效蒸发器的压力等。多效蒸发器是个时变、干扰多、大时滞系统,常规控制很难达到控制系统要求,所以本课题采取神经网络算法与PID算法进行结合构成基于RBF神经网络控制,对黑液浓度和流量进行解耦在线辨识,对控制器参数在线实时调节[4]。

2 黑液液位和浓度的控制设计

2.1 黑液液位的控制设计

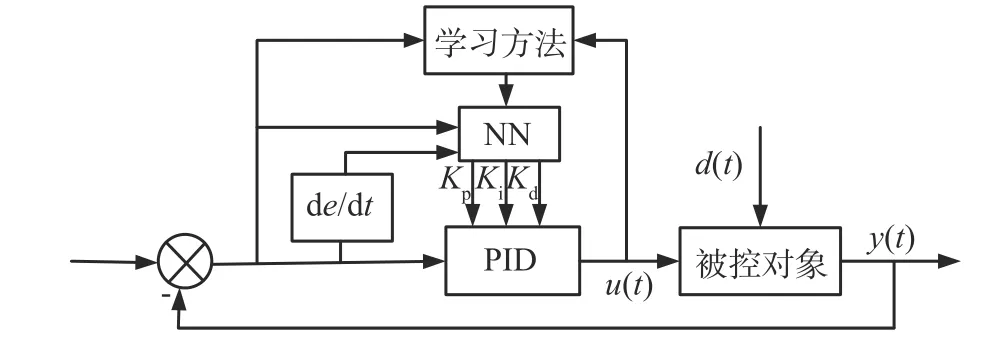

针对碱回收黑液液位具有非线性、时变、大时滞的特点,常规PID不能满足其控制要求,而神经网络在处理非线性、时变、大时滞的控制系统表现出很好的优越性,所以本文设计以神经网络和PID控制相结合的新型控制方法PIDNN,它能将传统PID和神经网络的优点进行巧妙地结合,不仅结构简单,而且具有自适应学习能力,可以很好地改善黑液液位的控制。PIDNN控制器的结构如图3所示[6],它由两部分构成,一部分是传统PID控制器,将被控对象形成闭环控制,对Kp、Ki、Kd3个参数进行在线实时调整;另一部分是神经网络,它根据控制系统的运行情况,对权系数做出调整,将输出层神经元的输出与PID控制器的参数进行对应,使得PID控制器的参数得以整定。

图3 神经网络的PIDNN控制结构Fig.3 PIDNN control structure of neural network

为了完善PIDNN控制系统的控制功能,对其做了如下一些改进[5]。

2.1.1 输出函数的改进

为了加快控制系统的数据处理能力,使它更快的收敛,将PIDNN控制系统的输出范围限制在[-1,1],PIDNN通常使用比例阈值函数,有时会产生数据收敛速度慢、陷进极小值点。在此采用正切函数来替代比例阈值函数,使得神经网络避免进入局部极小值点。

2.1.2 附加动量项

给每一个加权调节量加上一个与上次加权变化量成正比的值,就是附加动量项,引进动量项会使对权值的调节向平均方向进行,能够使得神经网络不进入局部最小值。

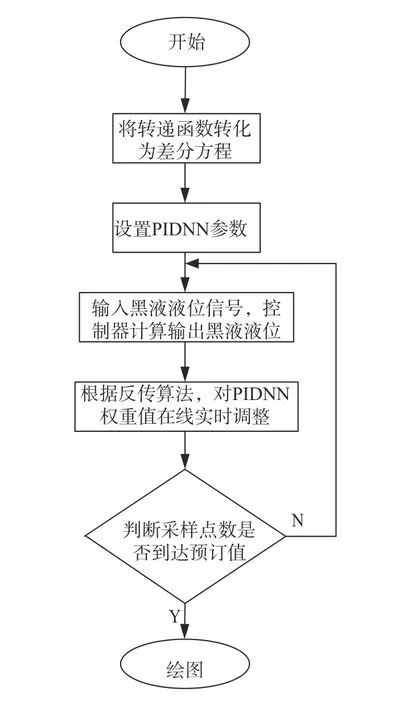

2.1.3 PIDNN控制流程

PIDNN控制流程如图4所示,先将控制对象传递函数转化成差分方程,使得连续系统变成采样系统,对PIDNN参数进行初始化设置,设定采样步数,先对输入液位信号进行前向计算得出输出液位,然后在进行反传计算,对PIDNN参数在线实时调整。

图4 PIDNN控制流程Fig.4 PIDNN control process

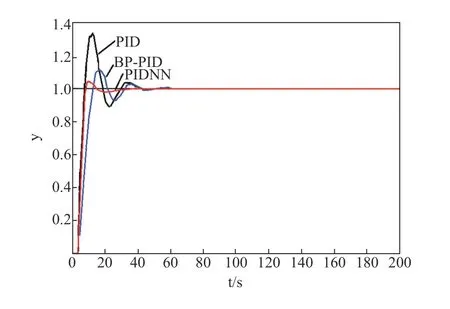

将黑液液位在PID、BP-PID和PIDNN控制下进行仿真对比,结果如图5所示。从图5可以看出,与PID控制相比,PIDNN的调节时间减少18 s,超调量降低约20%;与BP-PID相比,PIDNN的调节时间降低14 s,超调量降低明显,并且PIDNN到达峰值的时间也相对减少,说明PIDNN控制在响应速度和性能上均有所提升。

图5 不同控制模式下黑液液位的阶跃响应曲线Fig.5 Step response curves of black liquor level in different control modes

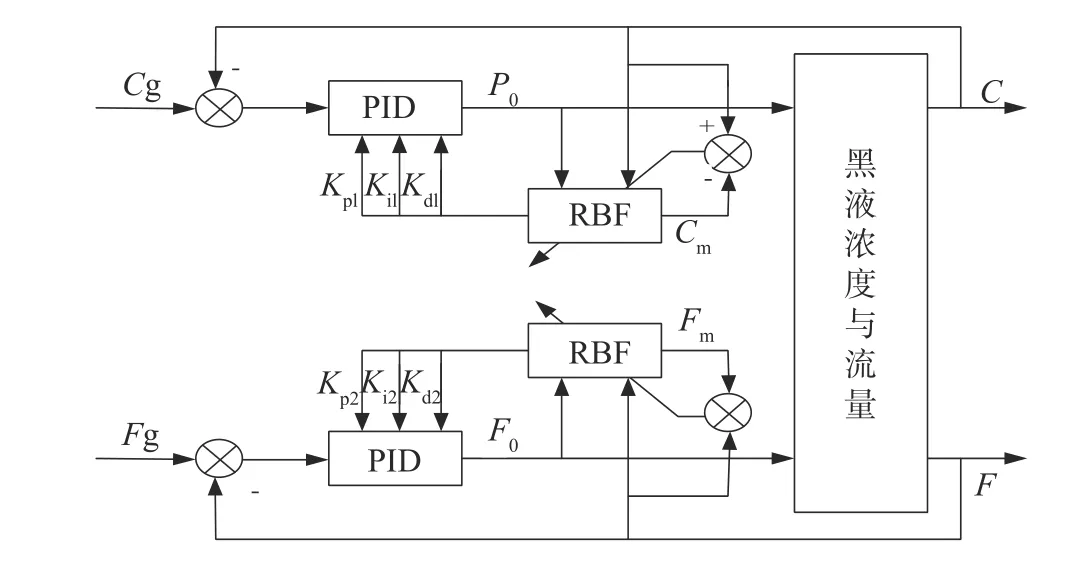

2.2 黑液浓度的控制设计

黑液浓度控制是个大时滞、时变、耦合控制系统,采取常规PID控制方法得不到满意的效果。本课题对黑液浓度设计1个基于径向基函数(RBF)的神经网络控制,将RBF神经网络辨识与传统PID进行结合,如图6所示[7],C g、F g分别代表出效黑液浓度和流量的期望值,P0为进Ⅰ效蒸发器加热蒸汽压力,F0为进Ⅲ效蒸发器稀黑液的流量。在该控制系统中,浓度和流量2个控制结构一样,RBF神经网络对控制对象进行在线辨识,对自身权系数进行实时调整,输出量作为PID控制器Kp、Ki、Kd3个参数,从而使得PID控制器的参数得以实时调整,大大改善了PID控制器的控制功能,提高了学习速度,增强了抗干扰能力,使得黑液浓度控制精度得到提高。

图6 基于RBF神经网络的黑液浓度与流量的PID控制结构Fig.6 PID control structure of black liquor concentration and flow based on RBF neural network

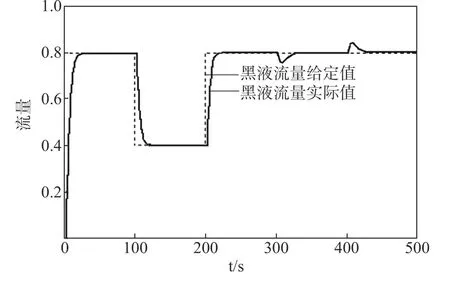

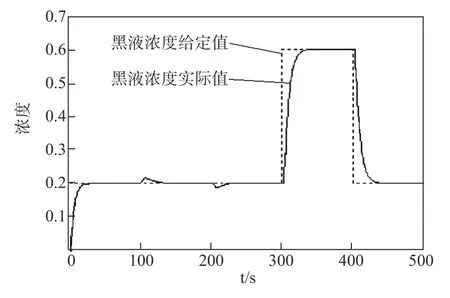

基于RBF解耦控制的黑液流量阶跃仿真曲线如图7所示,黑液流量实际值可以很好地跟随给定值。黑液浓度的仿真曲线如图8所示,黑液浓度的给定值发生变化时,对黑液浓度实际值产生的影响很小,同时黑液浓度的变化对黑液流量的影响也很小。

图7 基于RBF解耦控制的黑液流量仿真曲线图Fig.7 Black liquor flow simulation curve based on RBF decoupling control

图8 基于RBF解耦控制的黑液浓度仿真曲线Fig.8 Black liquor concentration simulation curve based on RBF decoupling control

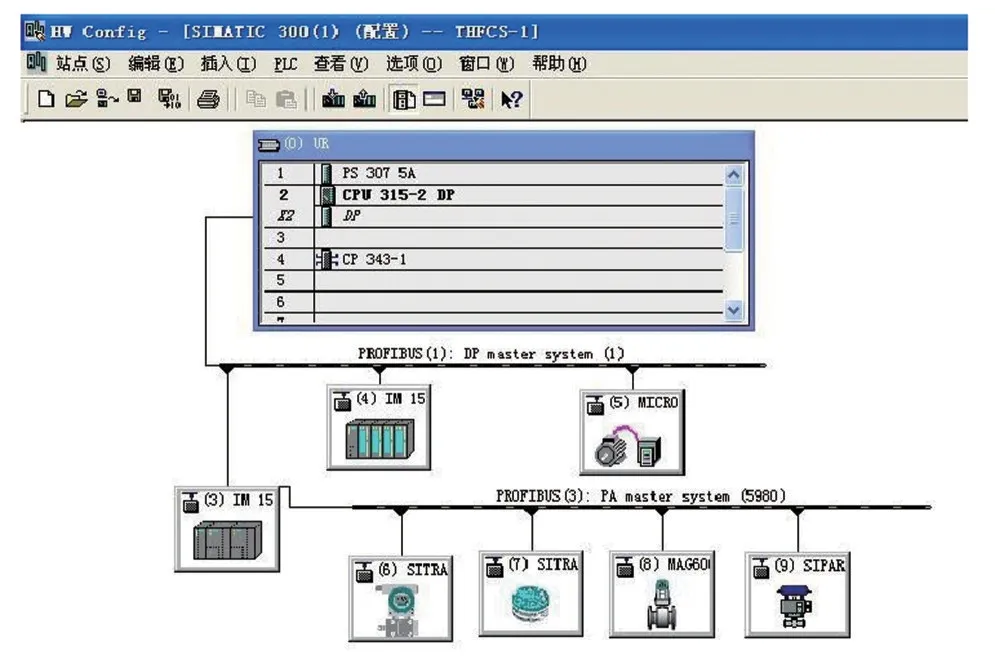

3 黑液蒸发浓缩工段的实现

根据黑液蒸发浓缩过程的特点,选用SIMATIC PCS7过程控制系统,可实现模块化编程、组态容易、调试方便等,对项目实施有一定的优势。主控站选用SIEMENSPLC315-2DP控制器,ET200为从站对黑液液位和浓度进行控制,控制器负责数据的采集、处理、变换与上位机通信等工作,可独立运行,保证了系统的可靠性,控制系统硬件组态如图9所示[8]。现场温度、液位、压力、流量等参数使用标准的4-200 mA模拟量现场仪表进行数据采集,然后经电缆将控制程序执行的结果输送给现场执行器。温度采用铂热电阻进行参数检测,Ⅰ效、Ⅱ效蒸发器采用压力变送器进行参数采集,Ⅲ效和Ⅳ效采用绝对压力变送器进行参数采集,液位采用法兰式差压变送器进行参数采集。闭环控制回路使用气动调节阀作为执行器,控制精度要求不高的开环控制回路使用电磁阀作为执行器。

图9 控制系统硬件组态Fig.9 Control system hardware configuration

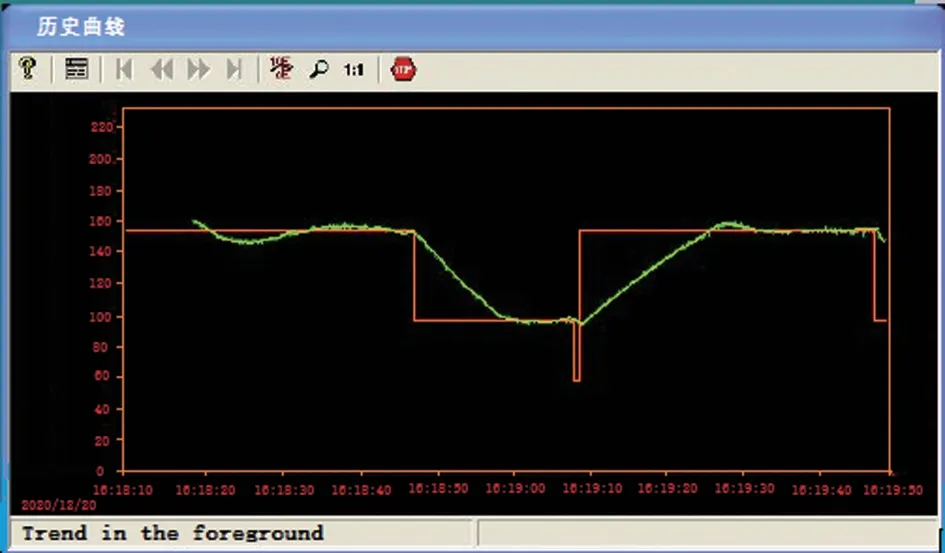

将软件程序以及硬件组态下载到PLC控制器中,设置初始液位为155 mm,然后切换为自动运行状态,等运行稳定后加入阶跃响应,将液位设定值更改为100 mm,等运行稳定后,再次将液位设定值恢复到155 mm,系统的响应曲线如图10所示,该控制系统对黑液液位起到很好的控制效果,基本没有超调,并且调节速度快。

图10 黑液液位控制效果图Fig.10 Black liquor level control effect diagram

4 结 论

以黑液碱回收的蒸发工段为控制对象,将神经网络和PID进行结合,构成PIDNN控制器,对黑液液位进行控制。与传统PID控制相比,PIDNN的调节时间减少约18 s,超调量降低约20%;与BP-PID相比,PIDNN的调节时间降低约14 s。将神经网络算法与PID算法进行结合构成基于径向基函数(RBF)的神经网络控制,对黑液浓度和流量进行解耦在线辨识,对控制器参数在线实时调节,黑液浓度的实际值可以快速跟随给定信号,有效黑液流量的变化对其干扰很小。