超高层建筑伸臂桁架层结构的施工关键点分析与对策

2021-11-01张书剑

张书剑

(福建省五建建设集团有限公司 福建厦门 362000)

0 引言

目前,高层、超高层建筑是我国的一大发展趋势。设置于其中的伸臂桁架层,具有增大外框架的抗倾覆力矩,增大结构抗侧刚度,减小侧移等作用,伸臂桁架层的施工质量直接影响结构整体质量与安全。该项目通过采用BIM技术优化钢构件及钢筋安装方式,使各工序间穿插无碰撞,安装快捷,有效缩短工期,且完成质量最优。

1 工程施工难点

课题研究的结构位于该项目的34层及45层,层高5.5 m,楼层高度分别为142.7 m、190.5 m。纵向钢筋最大直径为HRB400 40,钢构件最大钢材厚度达100 mm,其中牛腿单构件最大重量达26 t。生产、吊装、安装、钢筋穿插安装难度较大。

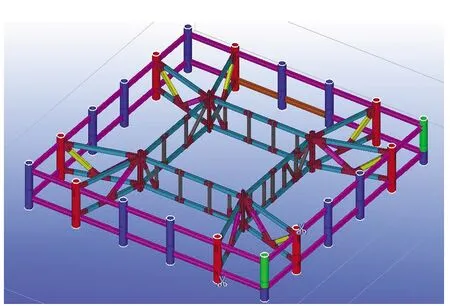

1.1 模型优化

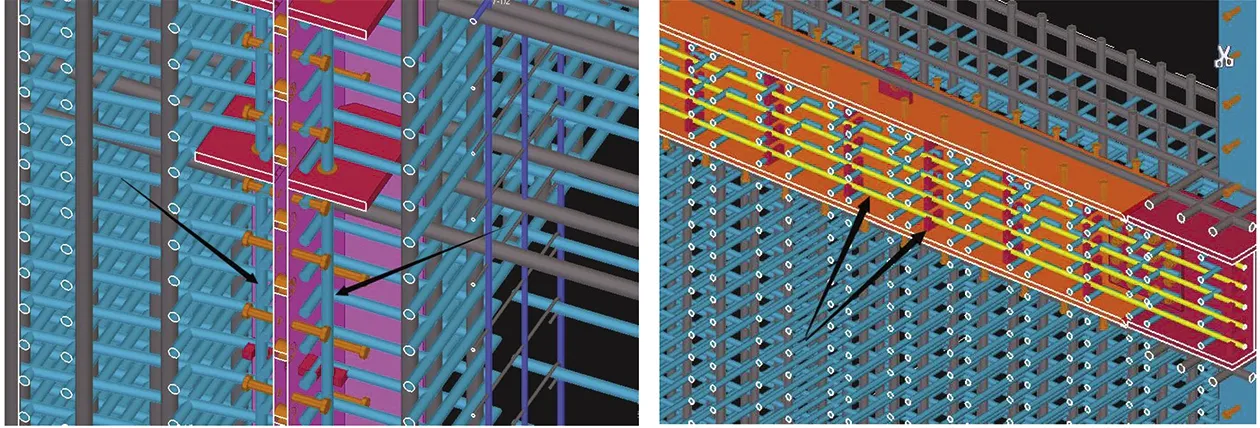

使用Tekla软件,对伸臂桁架层进行建模,如图1所示。对核心筒内墙体钢筋与钢构件交叉施工难题,采取钢梁侧焊接水平钢板取代箍筋及H钢梁翼板间设置竖向连接板的方式,解决了钢筋与钢构干涉且空间过小,无法施工的难题,如图2所示。

图1 伸臂桁架模型图

图2 钢结构节点优化示意图

通过钢结构小组优化,型钢柱及梁每隔400 mm设立端板拉钩,对应放置直径25 mm纵向或横向构造钢筋于拉钩端板焊接,大环形箍筋一分为二或一分为四,降低箍筋重量,同时方便现场施工,如图3所示。相对传统钢结构厂自行深化以及生产模式,公司钢结构深化团队更能充分考虑现场施工便利性、施工周期以及塔吊选型等方面,可大大提高现场钢结构施工质量,节约成本及缩短工期。

图3 箍筋优化示意图

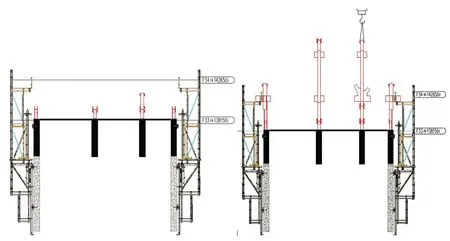

1.2 伸臂桁架吊装总体思路

现场布置有两台塔吊,伸臂桁架采用塔吊高空散装,如图4所示。

图4 现场塔吊布置图

先安装核心筒内桁架,核心筒内桁架安装完成后,移交土建进行混凝土浇筑及爬模施工。等桁架牛腿外露后,开始安装核心筒外伸臂桁架,如图5所示。

图5 桁架分段安装示意图

伸臂桁架采取“先安装钢柱,再安装下弦杆。其次安装竖腹杆及斜腹杆,再次安装上弦杆,最后焊接。按由下及上,先局部后整体”的安装思路,焊接前使核心筒内桁架逐步形成稳定体系。

钢柱GGZ2及GGZ4重量较大且距离塔吊较远,超出塔吊吊装工况。经综合考虑,将牛腿拆分,高空散装,牛腿拆分及节点示意如图6所示。

图6 牛腿拆分及节点示意图

2 施工关键点分析及对策

(1)加工质量要求高。伸臂桁架部分焊接质量较高,工厂焊缝均要求为一级全熔透焊缝。钢柱牛腿较多,节点较复杂,加工组装精度要求较高。部分节点工厂需提前考虑组装焊接顺序,提高焊接质量,较少焊接收缩变形。

对策:工厂应选择合理加工工艺,选择优秀焊工及铆工加工。

(2)34~35层部分伸臂桁架重量较大,但塔吊起重能力有限。

对策:距离塔吊较远位置的核心筒转角异型柱牛腿需散发现场焊接,圆管柱带伸臂桁架斜牛腿段需要增加分段,加大了现场工作量,也增加了现场焊接难度。

(3)现场安装精度要求较高。焊接收缩对构件的位形产生影响,同时坡口的间隙要保证,对安装精度要求高。由于构件板厚较厚,如安装产生误差将难以调节。

对策:带伸臂桁架牛腿钢柱施工前,其下一节钢柱需保证柱顶测量精度;钢柱安装前,核心筒混凝土需浇筑至伸臂桁架下一层,保证下节柱悬臂端稳定;制定合理焊接顺序,较少焊接变形;制定合理测量方案。

(4)焊接工作量大、焊接难度较大:圆管柱材质均为Q345GJC,34~35层圆管柱规格为D1200×60,45~46层圆管柱规格为D1100×50。其中伸臂桁架为Q420GJC材质,板厚分别为50 mm、70 mm、100 mm,焊接难度较大。

对策:设置焊接操作平台,做好防风防雨措施,为现场焊接创造适合的施焊空间与环境,保证焊接质量,避免返工;制定详细焊接工艺方案,按照要求进行焊接工艺评定,以指导现场焊接;对焊接工人进行严格培训、考核,考核合格才能上岗;请公司焊接专家到现场指导焊接。

(5)伸臂桁架位于核心筒外部分连接节点,需等主体钢结构施工完成后才能焊接。为保证焊接质量,34~35层及45~46层伸臂桁架后续焊接位置桁架板需最后施工。

对策:桁架板图纸排版过程中,应将后续焊接节点位置单独排版,焊接节点位置采用单跨板,以便楼承板后续挪动及混凝土楼板施工缝的预留。

3 工艺流程及关键技术

3.1 焊接工艺参数

根据母材材质、结构形式,现场焊接主要采用药芯焊丝二氧化碳气体保护焊(FCAW-G)。伸臂桁架焊接质量要求均为一级,全熔透焊接,100%超声波检测。

3.1.1 焊接顺序

(1)定位焊。正式焊接前先定位焊,焊缝厚度不应小于3 mm,长度不应小于40 mm,间距宜为300 mm~600 mm。采用钢衬垫的焊接接头,定位焊宜在焊接坡口内进行;定位焊焊接时,预热温度宜高于正式施焊预热温度20℃~50℃,宜为150℃左右。

(2)定位焊完成后,先焊接腹板,腹板焊接前预热温度至80℃。

(3)腹板焊接完成后,焊接翼缘板,翼缘板焊接前预热至120℃~150℃。为减小焊接变形,翼缘板焊接采用两人对称焊接。

3.1.2 焊接工艺具体参数

(1)腹板横焊,预热温度80℃,层间温度120℃~200℃。

(2)翼缘板横焊,预热温度120℃~150℃,层间温度120℃~200℃。

3.2 伸臂桁架施工工艺

该项目伸臂桁架采用塔吊吊装,高空散装施工思路。先安装核心筒部分桁架,核心筒混凝土浇筑完成,爬模爬升后,安装核心筒外侧桁架。

3.3 构件稳定、结构体系稳定的方法和措施

(1)核心筒钢柱稳定方法和措施

由于核心筒钢柱重量较大,最大可达21 t。为保证钢柱校正过程稳定,伸臂桁架钢柱安装前,核心筒混凝土需浇筑至33层,如图7所示。

图7 核心筒混凝土33层楼板浇筑完成后开始吊装钢柱

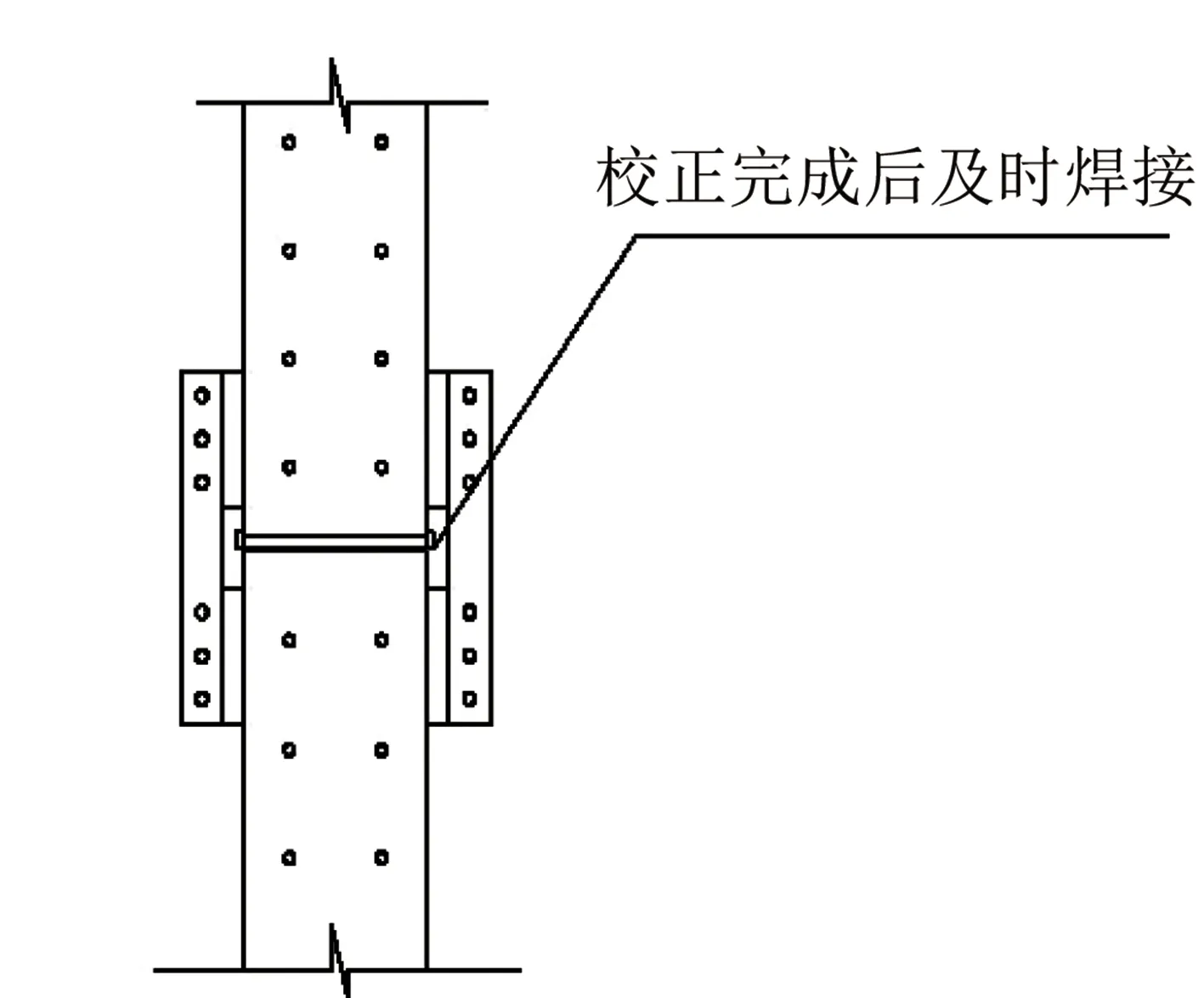

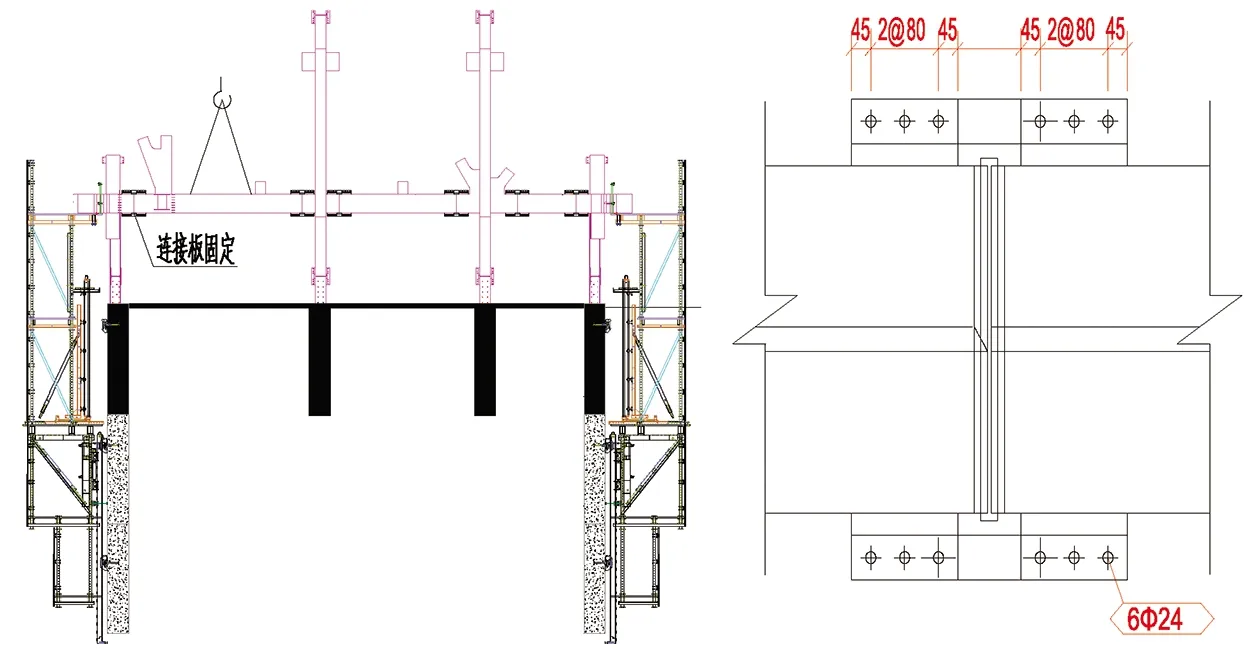

钢柱利用柱端连接耳板和连接板临时固定,校正完成后,钢柱及时焊接。由于钢柱重量较大,重心较高,为保证钢柱稳定,钢柱校正过程中,塔吊全程不松钩,防止钢柱校正过程中倾倒,如图8所示。

图8 核心筒钢柱连接示意图

(2)核心筒内桁架下弦杆及上弦杆稳定方法和措施

水平弦杆通过连接板临时固定,节点如图9所示。

图9 核心筒内上下弦杆临时固定措施

(3)腹杆稳定方法和措施

腹杆上下两端设置耳板,兼做吊耳,使用连接板连接固定,如图10所示。

图10 核心筒钢柱固定措施

(4)现场散装牛腿

位于核心筒转角钢柱重量超出塔吊起重能力。为保证吊装安全,将牛腿工厂加工成散件,现场安装焊接[1]。

牛腿下方设置两块耳板与钢柱通过螺栓连接。钢柱底部使用规格H400×400×13×21热轧型钢做支撑胎架,胎架与下方牛腿焊接固定,上方为自由端。胎架位于牛腿重心正下方,牛腿固定如图11所示。由于牛腿产生较大偏心,可能影响钢柱定位,牛腿安装前应将核心筒内桁架焊接完成。

图11 牛腿临时支撑示意图

(5)核心筒外伸臂桁架下弦杆固定措施[2]

由于核心筒外下弦杆超出塔吊起重能力,需分为两段,高空组拼。采取在下方34层钢梁上,设置规格为H400×400×13×21热轧型钢做临时支撑胎架。弦杆吊装到位后,通过端头螺栓与圆管柱连接固定。然后安装下弦杆短节,下弦杆短节两端使用高强螺栓与钢柱牛腿及弦杆长段连接,如图12所示。下弦杆安装完成后高强螺栓终拧。

图12 钢梁临时支撑示意图

3.4 伸臂桁架焊接

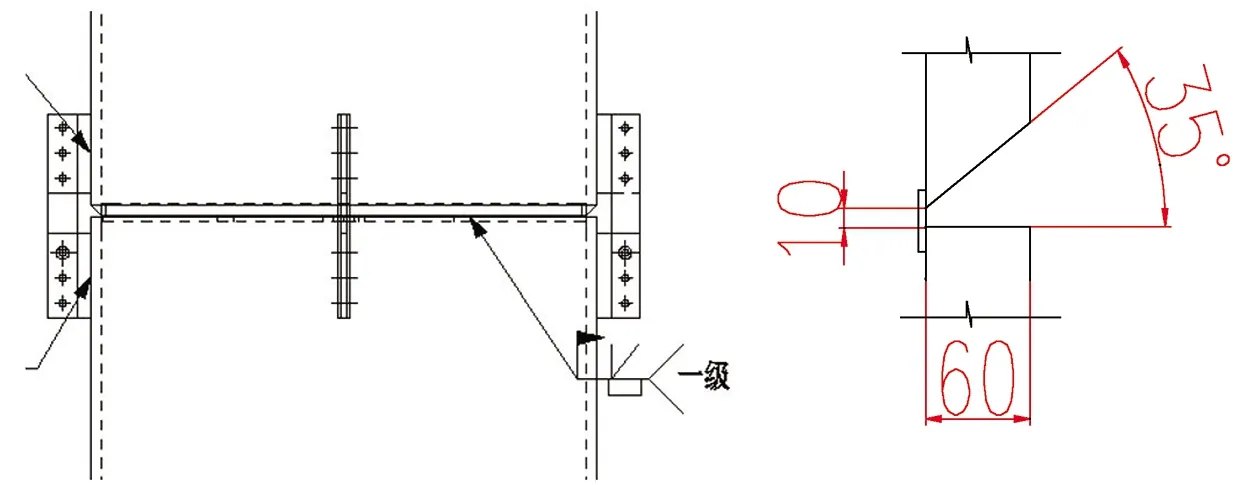

3.4.1 伸臂桁架上下水平弦杆焊接

(1)节点形式:上下弦杆为H型构件,翼缘板厚度100 mm,腹板厚度50 mm,翼缘板对接焊缝为立焊焊缝,腹板为横焊焊缝,节点如图13所示。

图13 伸臂桁架上下弦杆焊接节点

(2)焊接位置:立焊、横焊;

(3)焊接方法:FCAW-G;

(4)预热:采用火焰预热,预热温度为80℃~120℃,层间温度120℃~200℃。预热区及后热区在焊道两侧,每侧宽度均应大于焊件厚度的2倍,且不应小于100 mm。

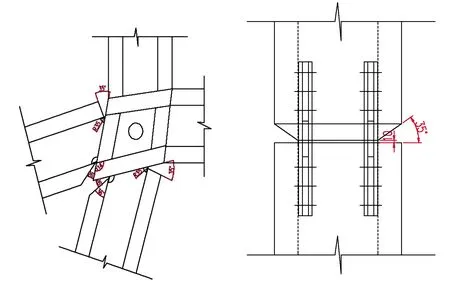

3.4.2 伸臂桁架斜腹杆焊接

伸臂桁架斜腹杆为H型或箱型构件,立面布置如图14所示,翼缘板厚度100 mm,腹板厚度50 mm。翼缘板对接焊缝为立焊焊缝,腹板为横焊焊缝,节点如图15~图16所示。

图14 伸臂桁架立面布置图

图15 伸臂桁架箱型斜腹杆连接节点

图16 伸臂桁架H型斜腹杆连接节点

(1)焊接位置:横焊、立焊;

(2)焊接方法:FCAW-G;

(3)预热:采用火焰预热,预热温度为80℃~120℃,层间温度120℃~200℃,预热区及后热区在焊道两侧,每侧宽度均应大于焊件厚度的2倍,且不应小于100 mm。

3.4.3 伸臂桁架异型柱焊接

伸臂桁架异型柱位于核心筒4个转角位置,由4块100 mm厚钢板组拼成。每层带4个牛腿,其中2个与斜腹杆连接牛腿现场焊接。异型柱牛腿拆分图、轴侧图、异型柱截面图如图17~图18所示。

(a)异型柱牛腿拆分图(b)异型柱三维轴侧图(c)异型柱截面断面图图17 异形柱牛腿拆分示意图

(a)牛腿现场焊接节点图 (b)异型柱上下段对接节点图18 牛腿现场焊接示意图

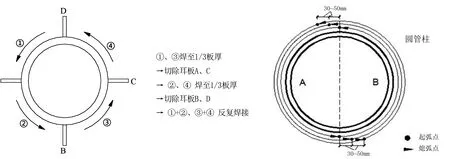

3.4.4 带伸臂桁架牛腿圆管柱焊接

圆管柱带伸臂桁架斜牛腿段由于塔吊起重能力有限,分段位置位于牛腿上下各120 mm位置。焊接位置有钢柱牛腿阻挡,焊接难度较大。带斜牛腿圆管柱采用L50×5角钢与钢柱焊接作为临时操作平台支撑,如图19所示,节点如图20所示。

图19 带斜牛腿圆管柱临时操作平台

图20 圆管柱对接节点及坡口示意图

(1)焊接位置:横焊;

(2)焊接方法:SMAW、GMAW;

(3)预热:预热温度为60℃~80℃,层间温度120℃~200℃,预热区在焊道两侧,每侧宽度均应大于焊件厚度的2倍,且不应小于100 mm。

(4)焊接顺序(图21)

图21 圆管柱焊接顺序示意图

①将圆管柱沿耳板分为4个区域分别编号①~④,先由两名焊工在①、③两侧对称焊至板厚的1/3处时,切去耳板A、C。

②然后在②、④侧仍由两名焊工对称焊至板厚的1/3处,切去耳板B、D。

③再由两名焊工分别承担各自的半圆面的焊接。如此反复进行直至完成多层多道焊接。

④每两层之间焊道的接头应相互错开30 mm~50 mm,两名焊工焊接的焊道接头也要注意每层错开。每道焊完要清除焊渣和飞溅,如有焊瘤要铲磨掉,焊接过程中要注意检测层间温度[3]。

3.4.5 墙柱剪力墙钢筋“逆做法”施工

核心筒剪力墙钢筋采用先安装箍筋再接竖向墙筋的“逆做法”。墙筋“逆做法”应在每一道箍筋安装时,控制好后安纵筋的位置保持铅直,且每段墙应设有不少于4根的临时固定竖筋,以定位和保证墙箍筋框架的稳定,待核心筒外爬模爬升高度足够人员操作时,安装纵筋,并确保套筒的扭力矩满足规范要求。

4 结语

本工艺通过BIM技术的使用,对钢构件与大规格钢筋的联结穿插进行优化的方式,解决了一般伸臂桁架层施工时间较长、施工难度大、工期较长、人工成本偏高、质量控制不到位等问题。同时配合工序调整,实现设备与人工效率的提升,具有施工便捷,成本降低,质量可靠等优点,特别适用于高层、超高层劲性结构等设置,有伸臂桁架层的建筑,推广应用前景广阔。