便携无损式超声波流量测试系统设计与验证

2021-11-01金天贺胡志臣胡志伟

金天贺,胡志臣,胡志伟

(1.北京航天测控技术有限公司,北京 100041; 2.空军装备部 驻北京地区第二军事代表室,北京 100142)

0 引言

传统液体流量计使用较为复杂,通常会对管路等设备产生损伤或阻碍液体流动,如孔板式、V椎式、涡街式、涡轮式、电磁式流量计。便携无损式超声波流量计采用外夹式超声探头形式,无需破坏管路系统即可实现液体流量的测量,具有操作便利、无破坏性等明显优势,广泛应用于石化传输、水电厂液体管路、发动机供油系统、大型机组润滑油监控系统等领域[1-3]。然而,超声波流量计也存在着测量精度低、测量范围小、准确度和重复性差等缺点,大幅限制了其应用范围。因此,致力于提高外夹式超声波流量计的测量准确度和重复性具有十分重要的实际工程应用价值[4-7]。

基于时差法的超声波流量测量仪采用外夹式超声波传感器形式,通过测量超声波在液体管路中传输的逆、顺流时间差来实现液体流速的测量,进而可以计算得到体积流量、质量流量、能量流量及累计流量等[8-10]。超声波传输时间的精确测量关系到超声波流量计的测量精度和准确度,传统超声波流量计的测量频率低,无法满足高精度测量的需要,更无法适应测量管径范围广的要求[11-17]。另外,普通超声波流量计由于硬件电路设计不合理造成信号干扰噪声大,进一步降低了液体流量的测量精度。本系统采用了粗时间测量结合细时间测量的时间测量方法,设计了一种基于延迟线内插法的FPGA高速率、高精度时间测量算法电路,最高可实现1 050 Hz的测量速率,保证了时间测量的高精度要求[18-19]。针对液体流量测量工况复杂多变、信号传输衰减、环境噪声以及大功率设备电磁干扰导致测量精度和重复性降低,并严重影响测量稳定性的问题,设计了低噪前置放大电路+VGA可调增益调节电路1和2的信号调理校准模块,其具备很强的正负增益可调性以及高信噪比输出能力,增益可调范围达到-23.5 dB~+116.5 dB,大幅提升了接收超声波微弱信号的调理性能。另外,针对超声波探头安装精度低的问题,还设计了多种探头安装导轨结构,解决了传统超声波传感器对位安装精度低的问题,进一步提高了流量测量的准确度[20]。本文首先介绍了系统总体架构和硬件系统的设计,然后给出了软件设计方案,最后通过实验测试验证了所设计便携无损式超声波流量测试系统的优异性能,该系统的成功研制可以为工业自动化测试技术领域提供新颖解决方案。

1 系统结构及原理

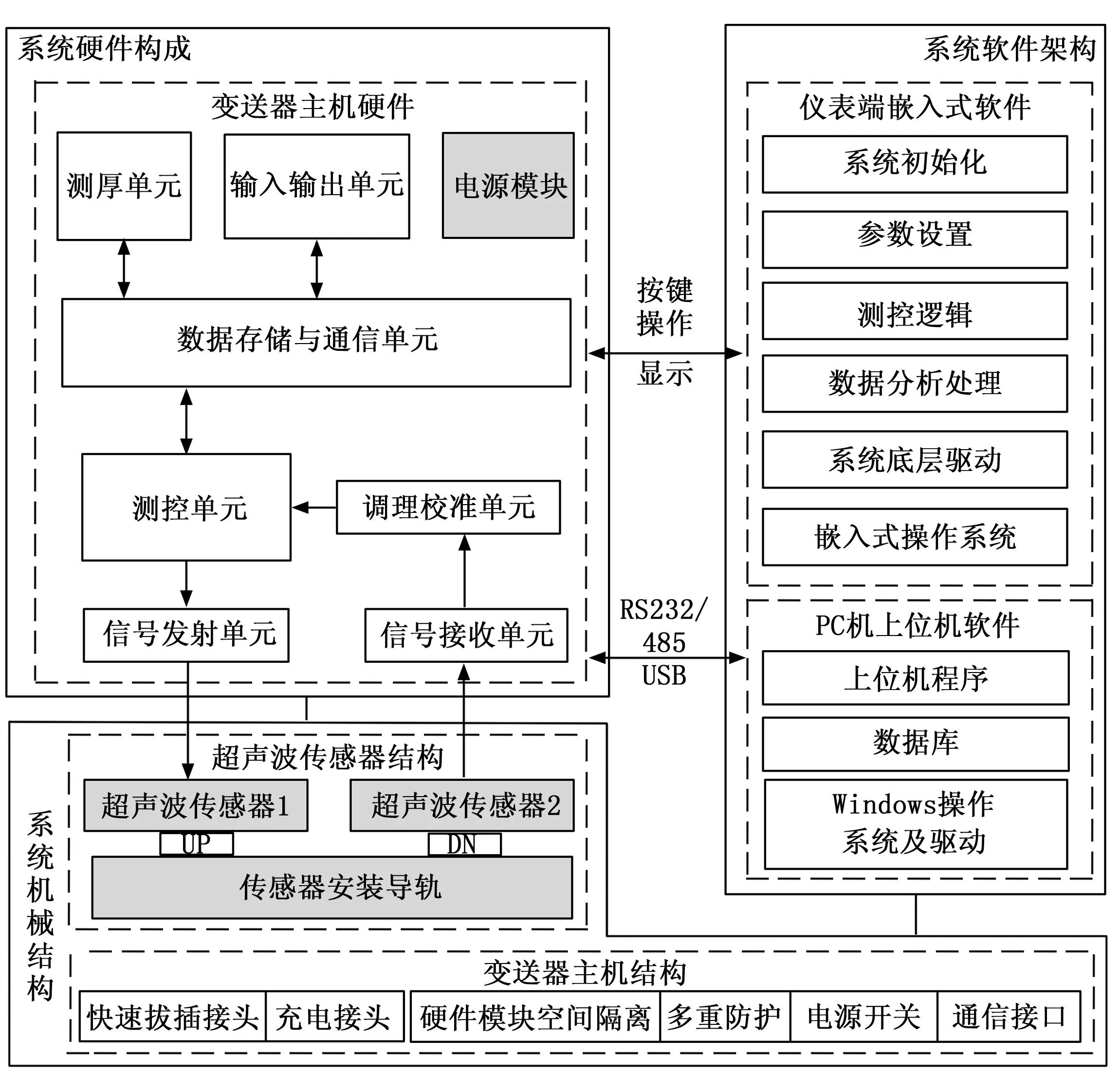

所设计的便携无损式超声波流量测试系统总体架构如图1所示,包括系统结构、硬件系统和软件系统3个主要部分。系统结构包括变送器主机结构和超声波传感器及其安装导轨结构两部分。系统硬件主要包括变送器主机硬件,由信号发射单元、信号接收单元、调理校准单元、测控单元、测厚单元、数据存储与通信单元、输入输出单元和电源模块组成。系统软件主要由仪器端嵌入式软件和计算机端上位机软件两个部分组成,便携式主机可以通过通讯接口直接与主控计算机连接,实现多通道的超声波流量测量,测试人员也可以通过按键与显示操作界面直接操纵测量仪,实现流量测量功能。

图1 便携无损式超声波流量测试系统总体架构图

外夹式超声波流量测量的原理如图2所示,管道外夹一对超声波传感器,分别标记为传感器1和2,它们以固定角度安装在包含流体的管道轴线的两侧。传感器1发射超声波脉冲后,沿流体逆流方向传递至传感器2,超声波在管内逆流用时为t1;同理,传感器2发射超声波脉冲后,沿流体顺流方向传递至传感器1,超声波在管内顺流用时为t2。由于液体流速的存在,导致超声波在液体内逆流速度与顺流速度不同,从而导致逆流与顺流时间存在差值,因此基于逆流与顺流时差即可进行液体流速的测量。

图2 外夹式超声波流量计测量原理

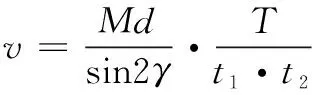

流体介质流速v的计算公式为:

, (1)

式中,v为测量流体速度;M为超声波反射次数,由超声波传感器安装方式决定的常数;d为管径,由现场实际被测管道决定的常数;γ为超声波信号和流体之间的夹角,由超声波传感器和流体决定的常数;t1为超声波管内逆流传输时间;t2为超声波管内顺流传输时间;△T为超声波传播逆流与顺流时间差,△T=t1-t2。当被测管道、流体介质、超声波传感器,以及安装方式均固定后,通过测量t1、t2这两个超声波测量信号传输总时间,即可计算得到当前管道内流体介质的流速v。

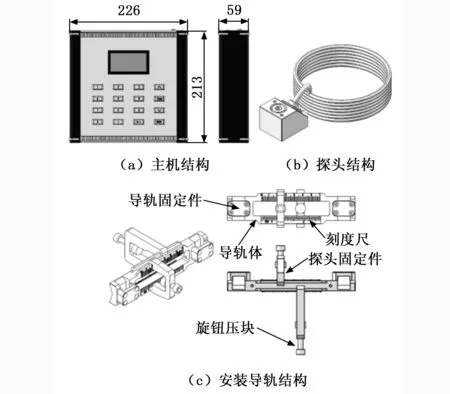

为实现液体流量的便携式测试,将系统主机设计为手持式结构,其尺寸为226 mm×213 mm×59 mm,整机结构如图3(a)所示。该测试系统便于携带,总重量不超过2.5 kg,外观精美、轻便,具有实现和维护上均简单可靠、便于系统的升级、提高产品生产过程的成品率等优点,从而保证了产品的稳定和可靠。

图3 变送器主机整机、探头及其安装导轨结构

本系统测量管径范围覆盖10~4 000 mm,仅一种探头无法满足测量需要,故设计了2种超声波传感器进行分段测量,分别为:1)2 MHz超声波传感器,测量范围为10~32 mm;2)1 MHz超声波传感器,测量范围为25~4 000 mm。探头结构效果如图3(b)所示。为提高探头对位安装的精度,设计了专门的超声波传感器安装导轨结构,如图3(c)所示,主要由导轨体、刻度尺、导轨固定件、探头固定座、旋钮压块组成。

2 系统硬件设计

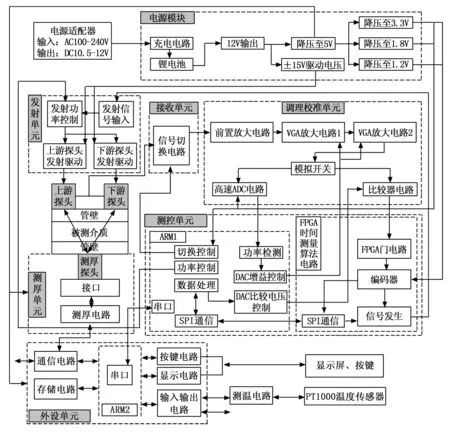

硬件系统主要由便携式变送器主机硬件构成,采用模块化的设计方式,将其各部分进行功能划分,各部分调试完成后再进行功能集成,这有利于采用成熟的电路,降低系统调试的难度和缩短产品的研制周期。整机硬件系统原理如图4所示,在变送器主机中,信号发射单元由发射功率调节电路和发射信号驱动电路组成,实现超声波电信号输出;信号接收单元主要由信号切换电路组成,实现超声波电信号输入和通道选择;调理校准单元由三级放大电路组成,包括前置放大电路、VGA可调增益放大电路1和2,主要实现微弱电压信号的调理校准功能;测控单元由FPGA时间测量算法电路和ARM_1嵌入式处理器组成,实现整个测量流程控制、高分辨率的电压信号采集,以及高精度时间测量算法运行;测厚单元由测厚电路组成,实现管段壁厚测量功能;外设单元通过FRAM保存采集数据、测量结果数据,并以ARM_2嵌入式处理器为核心运行超声波流量测量仪相关服务程序,一方面通过RS232、RS485、USB接口电路与外部主控计算机通信,另一方面通过内部按键与显示电路单元实现按键操作、参数设置和结果显示功能,还包括输入/输出电路,可实现输入输出接口功能;电源模块为系统提供电能。

图4 超声波流量测试系统硬件系统原理图

整个硬件系统的工作流程为:首先ARM1根据管道和测量介质参数设置初始化测量参数(例如:测量频率、增益电压、窗口时间、比较电压等),使FPGA产生测量信号,同时启动FPGA时间测量模块开始计时,测量信号经过发射电路驱动输出到发射端超声波传感器;接收端超声波传感器接收到超声波信号后进行声-电信号转换,并将测量得到的电信号输送至接收单元,再经过信号调理单元处理后输入比较器单元,比较电压信号输出到FPGA,FPGA门电路检测到接收信号后,FPGA时间测量模块停止计时;ARM1通过SPI读取编码器时间信息记录本次渡越时间,再经过算法处理将渡越时间转化为流量测量值,最后通过串口传递到ARM2,并由ARM2将测量结果显示或输出。

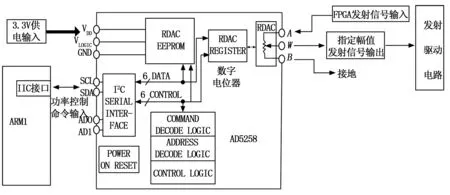

发射单元主要由发射功率调节电路、发射信号驱动电路组成。功率控制电路原理如图5所示,ARM1根据当前所测管段口径大小选择相应的发射功率,并通过IIC接口与AD5258进行通信,AD5258接收到设置命令后通过调节数字电位器改变发射驱动电路的输入信号电压值,从而实现发射信号的功率控制。

图5 发射功率控制电路原理

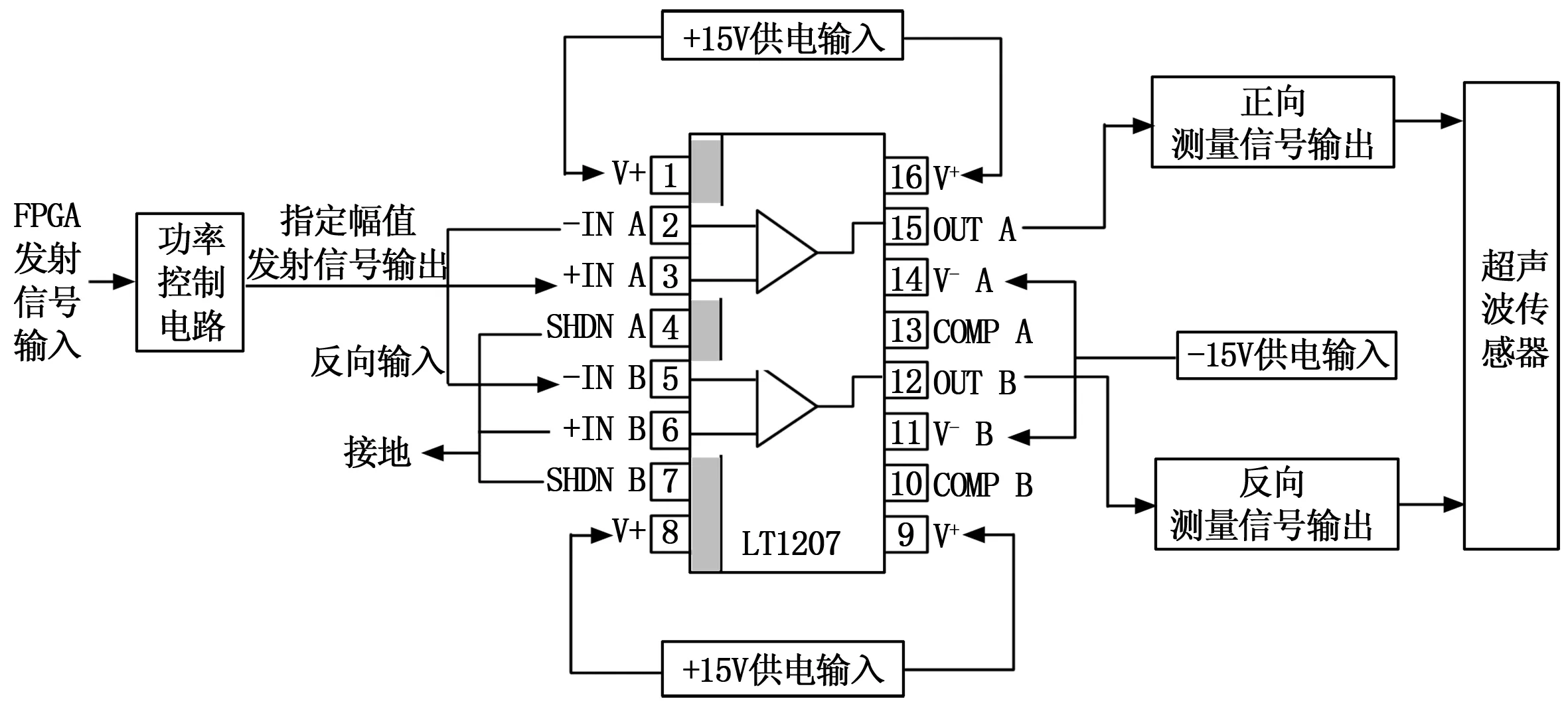

发射驱动电路原理如图6所示,发射驱动电路的核心是LT1207,设计采用±15 V电压供电,即:最大可以产生±15 V的差分测量信号输出。FPGA发射的测量信号经过功率控制电路后输入发射驱动电路,通过驱动电路放大后,输出到超声波传感器进行声电转换,产生超声波测量信号。发射信号的功率主要由驱动芯片的瞬态电流和上限驱动电压决定,LT1207CS放大器芯片内置2路驱动器,最大驱动电压为15 V,最大驱动电流可达1 200 mA,具备最高10 000 pF的电容负载驱动能力。

图6 发射驱动电路原理

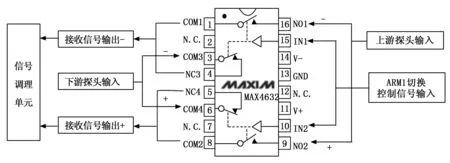

测量信号接收端的选择则是通过接收单元信号切换电路来实现的,切换电路功能原理如图7所示。信号切换电路设计采用高速模拟开关,型号为MAX4632CSE,其内部具有2组2选1模拟开关,开关时间小于300 ns。ARM1控制信号输入为高电平时,1路、2路模拟开关导通,3路、4路模拟开关断开,信号调理电路接收上游探头输入信号;反之ARM1控制信号输入为低电平时,3路、4路模拟开关导通,1路、2路模拟开关断开,信号调理电路接收下游探头输入信号。

图7 切换电路功能原理

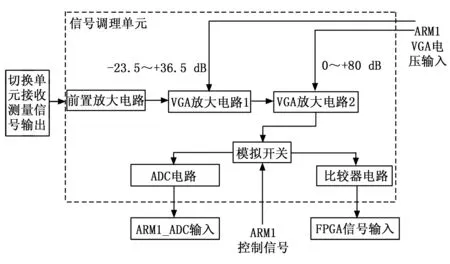

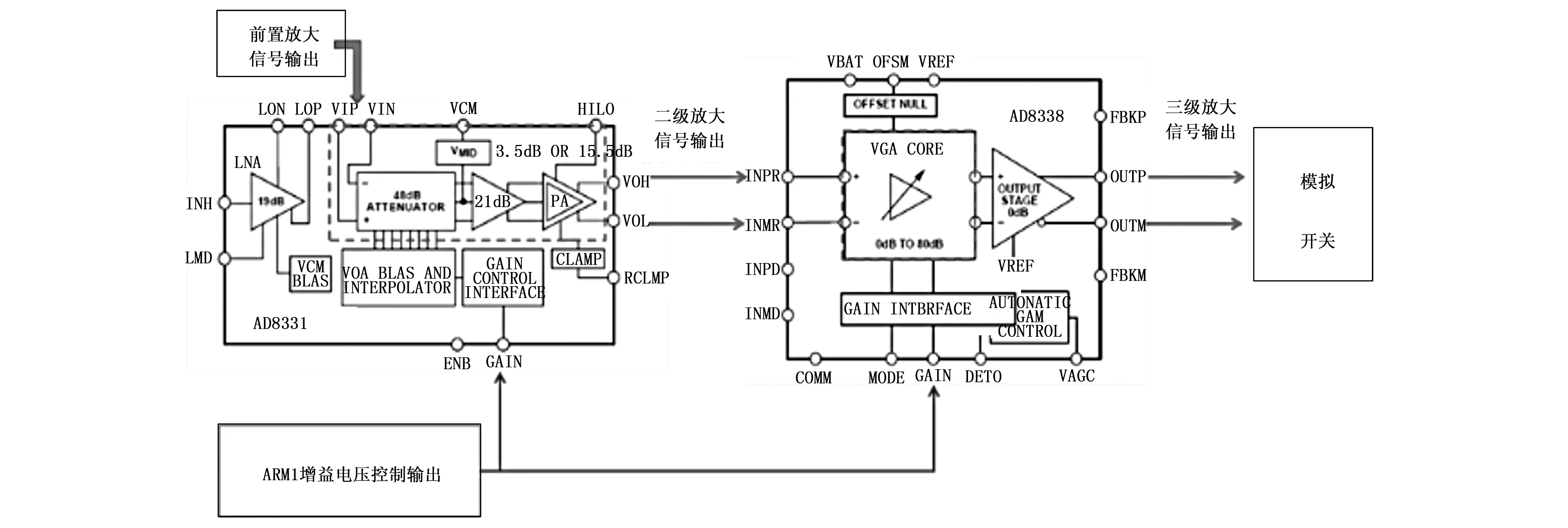

信号调理校准单元设计采用三级放大电路对超声波微弱信号进行放大,主要包括前置放大电路、VGA放大电路1、VGA放大电路2、模拟开关、ADC电路及比较器电路等,其功能原理如图8所示。前置放大电路的核心为ADA4940运放芯片,其具有低噪(3.9 nV/√Hz)、低失真(-122 dB THD~50 kHz,-96 dB THD-1 MHz)、轨到轨(-VS+ 0.1 V 至 +VS - 0.1 V)输出的特点。

图8 信号调理校准单元功能原理图

二级和三级放大电路系统设计原理如图9所示。二级VGA可调增益放大器电路的核心为AD8331运放芯片,AD8331具有1个-48 dB可调衰减器,以及两种固定增益模式(低增益模式+24.5 dB、高增益模式+36.5 dB),综合可以实现-23.5~+36.5 dB的可调增益范围。三级VGA可调增益放大器电路的核心为AD8338运放芯片,该芯片具有0~+80 dB的压控增益调节范围。综合二级和三级VGA可调增益放大器,系统设计的信号调理单元增益可调范围是-23.5~+116.5 dB,由以往测试经验可知超声波接收到的测量信号幅值范围:10 μV~2 V,信号调理单元输出信号幅值需要达到3 V,那么最大需要的增益幅度约为+110 dB,在信号调理单元压控增益调节范围之内。

图9 二级和三级放大电路功能原理图

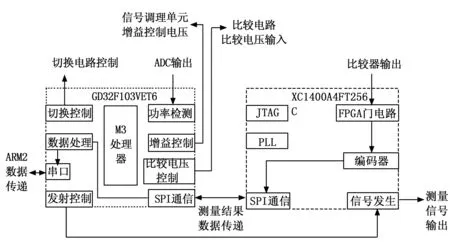

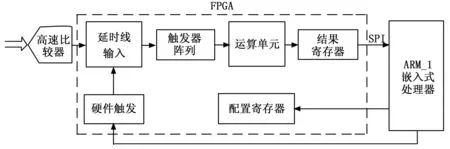

测控单元采用了ARM1+FPGA的双核架构实现测量和控制功能。测控单元功能框图如图10所示,ARM1选用国产M3内核的微处理器GD32F103VET6设计实现,该芯片内核运行速度可达72 MHz,处理能力强、运算速度快。其内部还集成了很多的功能模块,例如12 bits DAC、12 bits ADC、SPI、UART、IIC等,这有利于提升系统整体硬件设计的集成度,降低功耗,提升电路性能。

图10 测控单元功能原理图

FPGA高速率、高精度时间测量算法主要依靠关键核心芯片来实现,设计选用型号为XC3S1400A-4FT256C的FPGA芯片,由ARM1控制发射测量信号,并同步启动计时,调理合格的测量信号经比较器进入FPGA时间测量电路。FPGA时间测量电路主要由门电路和编码器组成,当门电路接收到测量信号后,即可停止计时,并将当次测量结果编码输出到结果寄存器,等待ARM1读取。其工作运行主频为100 MHz,由FPGA测量模块时序仿真结果可知,从比较器信号输入到测量模块完成时间测量、置位测量有效信号输出,总计耗时约10 μs。系统完成一次测量算法的总耗时可以控制在800 μs,为了应对突发状况处理,系统时序规划预留150 μs的冗余,那么最终系统完成一次测量算法的总耗时可以有效控制在0.95 ms以内,并可连续进行,即测量速率可以达到1 050 Hz。

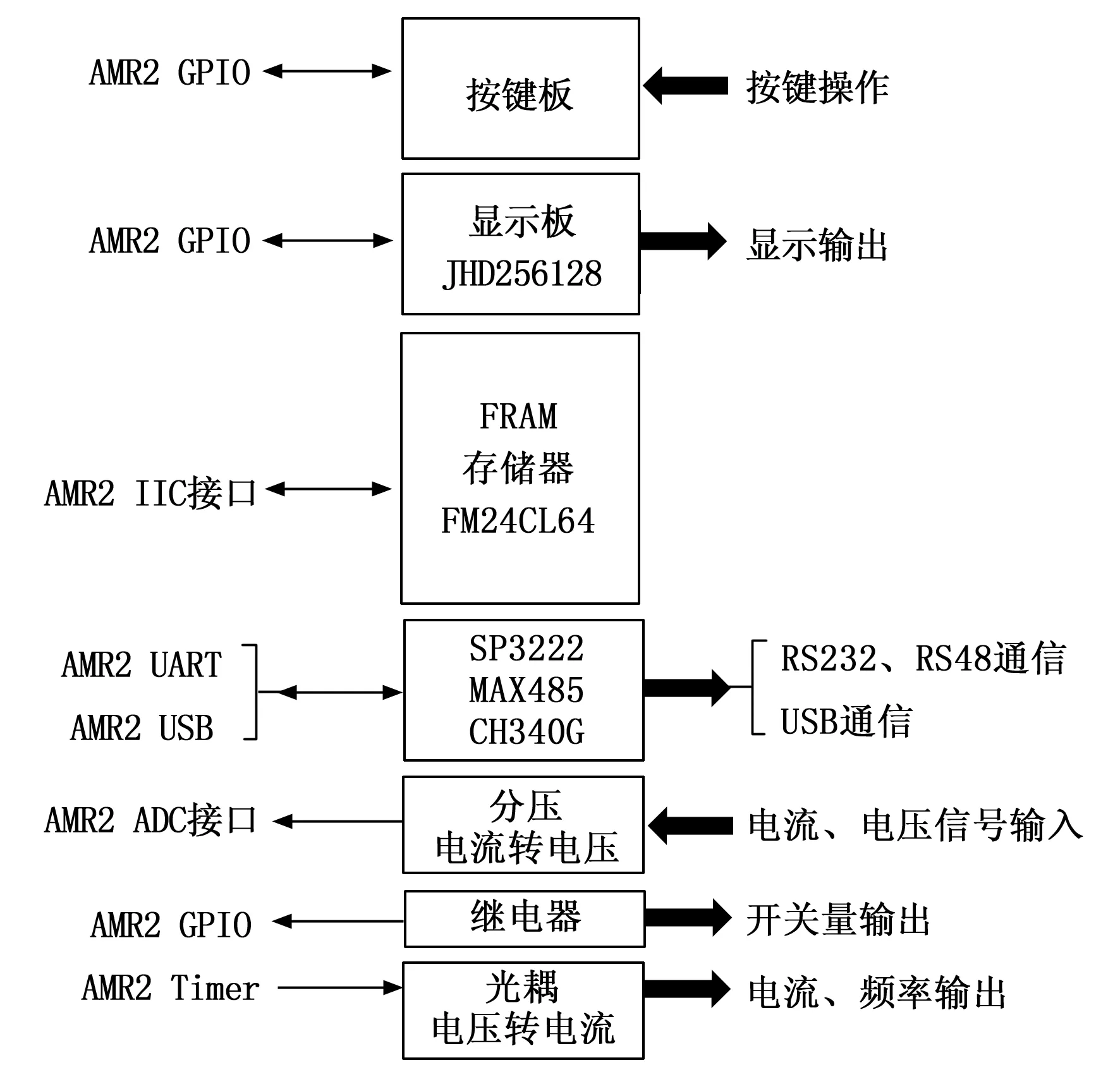

外设单元主要实现数据存储、按键操作、用户参数设置、测量结果显示、输入/输出和远程PC机通讯等功能,主要由ARM_2嵌入式处理器电路、存储电路、显示电路、按键电路、输入/输出电路和通信电路组成,其功能如图11所示。

图11 外设单元功能原理图

外设单元通过FRAM保存采集数据、测量结果数据,并以ARM_2嵌入式处理器电路为核心运行超声波流量测量仪相关服务程序,一方面通过RS232、RS485、USB与外部主控计算机通信,另一方面通过内部按键与显示电路单元实现按键操作、参数设置和结果显示功能,还可以实现输入输出接口功能。ARM2采用型号为GD32F103VET6的芯片作为主控芯片,其内部功能如图12所示,该芯片为国产M3内核的32位ARM微处理器芯片。ARM2完成外设功能控制,通过GPIO连接按键板和显示板,完成按键扫描及显示控制;通过内部UART、USB模块连接RS232/RS485和USB电路,完成与远程PC机通信;通过内部SPI连接RTD电路读取PT1000温度测量值,通过内部IIC模块连接FRAM电路进行数据实时存储;通过内部ADC模块连接电流/电压输入电路,实现电流、电压信号值读取;通过内部Timer模块输出脉冲及PWM信号,实现频率、电流信号输出,通过GPIO连接继电器,实现开关量信号输出。

图12 ARM_2嵌入式处理器内部功能框图

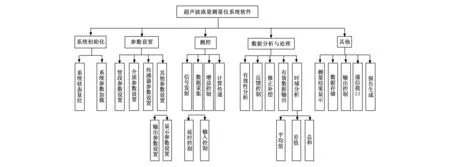

3 系统软件设计

便携无损式超声波流量测量系统软件具备数据分析与处理、测厚、流量测试控制、按键控制等功能,并可以通过总线通讯协议与计算机平台进行通信控制。便携无损式超声波流量测量系统软件功能主要包括系统初始化、参数设置、测控、数据分析与处理和其它5部分,如图13所示。系统初始化完成整个测量系统的初始化工作,为数据的采集与测量分析作好准备,主要包括如下两个方面功能:系统状态复位和系统参数加载。参数设置主要是对当前需要测量工况的参数、测量结果的形式进行设置,常规可以通过按键菜单进行。测量控制是整个超声波流量测量系统软件的核心部分,主要包括4个功能:信号发射、数据采集、增益控制、计算传递。数据分析处理主要完成对FPGA传递的测量数据进行有效性分析反馈,以及补偿输出,主要包括5个方面功能:有效性分析、反馈控制、修正补偿、有效数据输出和时域分析。其它模块主要完成对测量结果的显示、输出、存储、通讯和生成报告,主要包括五个方面功能:测量结果显示、数据存储、输出控制、通信接口和报告生成。

图13 超声波流量测试系统软件功能框图

FPGA软件开发是基于XC3S1400A FPGA平台开发实现的,FGPA软件主要完成时间测量、测量信号发生、SPI通信等功能。系统上电初始化后,FPGA进入循环等待状态,SPI通信有效时,FPGA接收ARM1测量参数设置或者传递测量结果数据到ARM1,ARM1触发发射信号有效时,FPGA按当前测量参数设定发射指定频率测量信号,并开始计时,接收到比较器输出信号后停止计时,计算本次传输时间,并发送测量有效信号给ARM1。在测量过程中,首先由ARM嵌入式处理器完成对FPGA的参数设置,启动测量;然后输入FPGA测量信号,等待信号传输延时,延时到达后对比较器数据进锁存、编码输出,再将测量数据通过SPI总线传递给ARM_1嵌入式处理器进行后续处理。FPGA主要负责对高速比较器输出数据(采样数据)进行实时处理,其信号处理原理如图14所示。

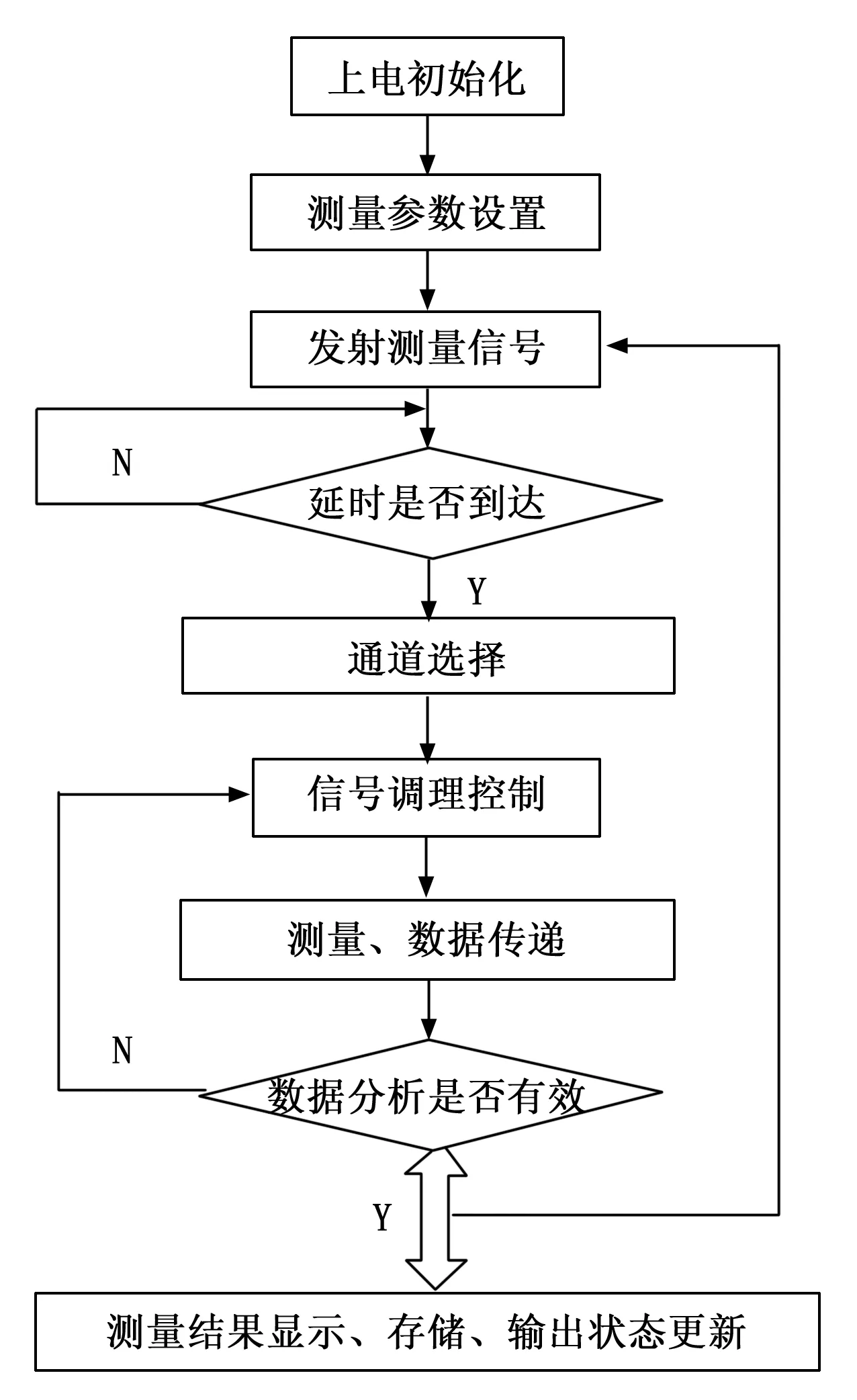

图14 FPGA软件主流程图

测量控制功能是整个超声波流量测量系统软件的核心部分,完成整个测量流程控制、信号调理控制、单次测量结果计算及输出。测控软件流程如图15所示,系统上电初始化后,接收现场实际测量参数设置,设置完成后则系统自动生成各个相关模块的执行参数并开始循环测量,一个测量循环主要包括:测量信号发射使能、信号延时等待、延时到达后选择信号接收通道,使能执行信号调理,对调理完成的信号进行测量并传递测量数据,然后对数据进行有效性分析并反馈控制信号调理参数,最后将有效测量结果数据进行显示、存储,并实时更新输出状态。

图15 测控软件流程图

4 实验结果与分析

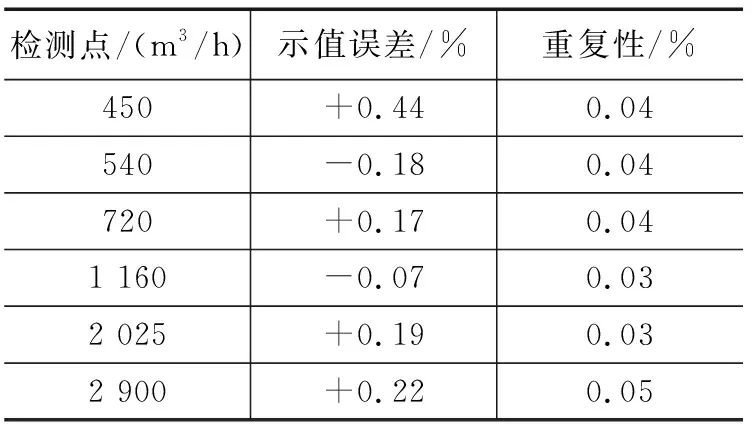

为检验所设计的便携无损式超声波流量测试系统的性能,在某计量单位进行了准确度与重复性测试试验。在流量实验室内采用标准表法流量计量装置进行了试验,其准确度为0.12%,所依据的规范为《JJG1030-2207超声波流量计检定规程》,环境温度30.0±2.0 ℃,相对湿度<75%[21]。测量介质为水,介质温度28.4~28.5 ℃,检测管径为DN800 mm,流量范围为450~2 900。所检测的相对示值误差与重复性指标如表1所示。

表1 流量测试系统准确度与重复性

通过以上测试结果可得,所设计的测试系统符合JJG1030-2007规范准确度0.5级的技术要求,具备较高的测量准确度和重复性,准确度低于±0.5%,重复性低于0.1%,性能优异。

另经过其他实验测试与应用验证,本系统可实现的关键技术指标如下:

1)流速测量范围:0.01~25 m/s;

2)管道口径范围:10~4 000 mm;

3)流速重复性:0.15%×示值±0.005 m/s;

4)准确度:±1%×示值±0.005 m/s(经过标定后±0.5%×示值±0.005 m/s);

5)分辨率:0.025 cm/s;

6)测量速率:100~1 050 Hz。

5 结束语

本测试系统设计了便携无损式超声波流量测试系统,应用FPGA高速率、高精度时间测量算法和VGA可调增益调节技术突破了高精度时间测量和微弱信号调理的技术瓶颈,另外还简要介绍了其软硬件与结构设计。通过计量实验室对该测试系统进行试验测试,结果表明该系统符合JJG1030-2007规范准确度0.5级的技术要求,具备较高的测量准确度和重复性。而且,所设计的基于时差法的外夹式液体超声波流量测试系统具有不损坏管道和便于携带操作的独特优点,可以为发动机供油系统、发电厂管路、农业灌溉、石油传输等测试领域提供方便、快捷、无损、精确的测试技术支持,具有十分重要的工程应用和科学研究价值。