民用飞机预防性维修及S4000P标准剖析研究

2021-11-01冯蕴雯陈俊宇马小骏腾达李健

冯蕴雯,陈俊宇,马小骏,腾达,李健

(1.西北工业大学 航空学院,西安710072)

(2.中国商用飞机有限责任公司 科技委,上海200241)

(3.中航西飞民用飞机有限责任公司工程技术中心,西安710089)

0 引 言

预防性维修作为保持产品固有的安全性、可靠性、法律符合性及任务完成度的必要手段,可在产品随时间发生退化时以运营商的经济要求来实现产品本身性质损失的最小化,降低对环境完整性和法律符合性的影响。除此之外,预防性维修还可对产品的固有性能进行监测,进而向主制造商提供设计变更或改进所需的建议和信息以优化设计。

为了有效指导民用飞机预防性维修任务的制定与优化,1980年,美国航空运输协会(Air Trans‐port Association of America,简称ATA)基于原先的维修大纲等文件为新型运输类飞机推出了预定维修大纲制订文件,即MSG-3[1-2]。MSG-3以可靠性为维修中心的思想,采取“自上而下”的故障结果分析逻辑方法进行维修任务的确定,避免故障发生以保持系统固有的可靠性水平。随后,欧洲航空航天与防务工业协会(Aerospace and De‐fence Industries Association of Europe,简称ASD)综合后勤保障规范委员会、美国航空工业学会(Aerospace Industries Association,简 称AIA)及ATA联合开发并发布了S4000P《预防性维修制定与持续改进国际规范》[3]。该规范作为装备交付阶段预防性维修计划的基础[4],提供了通用的预防性维修方法,协助主制造商、原始设备制造商(Origi‐nal Equipment Manufacture,简称OEM)和相关的监管机构制定初步的预防性维修任务需求(Pre‐ventive Maintenance Task Requirement,简称PM‐TR)、维修任务间隔类型、间隔值以及维修计划(Operator Maintenance Plan,简称OMP),建立具有重复性和周期性间隔的预防性维修任务需求分析(PMTR with Repetitive Scheduled Intervals,简称PMTRI)。当所制定的维修计划不适用于所分析的产品,可根据所分析的故障原因(Failure Cause,简称FC)和功能失效影响临界度(Function‐al Failure Effect Criticality,简称FFEC)对产品进行重新设计。此外,可根据产品在役期间的经验和数据积累通过在役维修优化(In-service Mainte‐nance Optimization,简称ISMO)来修改既定的PMTR。相较于MSG-3,S4000P与之保持相同的维修分析任务(系统分析、结构分析及区域分析),不同之处在于S4000P拓展了民用飞机的产品类型和全寿命周期的适用性,优化了初始预防性维修任务,提升了分析活动间的协调性、整合性和可追溯性,突破了MSG-3仅在产品设计开发阶段的单个维修分析任务的局限性。除此之外,由S4000P分析所得的PMTRI可作为S3000L中LSA数据库的来源,以支持产品的在役阶段、LSA和支持工程分析阶段三个阶段的预防性维修活动。

为了展开S4000P在民用飞机中的应用,本文梳理预防性维修的研究现状,对S4000P进行全方位地剖析,探究S4000P在预防性维修中的应用,解读基于S4000P的预防性维修制定与优化流程,形成着力于民用飞机的预防性维修分析框架,以期为全生命周期的民用飞机预防性维修提供合理指导。

1 民用飞机预防性维修研究现状

预防性维修是为降低产品故障的概率或防止功能退化按预定的时间间隔或按规定准则实施的维修。它以保证产品固有的安全性、可靠性、法律符合性以及最优化产品生命周期成本为目的,通过采取适当的措施将故障遏制在潜在故障时刻至退化为功能性故障时刻内。民用飞机作为一种运人载物的交通工具,其运营的安全性和经济性为首要的要求,且民用飞机的飞行环境复杂多样。因此,预防性维修在民用飞机整个生命周期中成为必不可少的要素。

在理论研究方面,已有相关成果。蔡景等[5]基于成组维修策略提出了民用飞机成组维修方案的优化模型,以优化维修任务间隔和维修费用;李强[6]采用不确定理论提出新型飞机结构的维修更新策略;周伽等[7]通过考虑故障间隔时间建立基于维修成本的飞机附件预防性维修间隔的优化模型;陈浩等[8]提出一种基于状态的多部件系统非周期预防性维修计划的优化方法;A.Barros等[9]研究了基于两元件并联系统下的不完备情形的维修策略;Zhang C X等[10]研究在随机环境下对于具有腐蚀损伤特点飞机结构件的(N,T)周期更新策略;孔旭等[11]以实时数据为表征,在归纳预测性维修框架基础上提出了航空器预测性维修技术自主化策略;R.Assis等[12]采用威布尔概率函数来描述因磨损而失效的关键部件的最佳检测时间,提出了一种在条件预防性维修中设置检查时间间隔的动态方法论;Zhu Xiaoyan等[13]考虑系统的可靠性、维护成本和剩余的使用寿命期内不确定的系统利润,提出了基于剩余使用寿命和系统剩余利润的预防性维修决策重要措施;王瑞琦等[14]针对单元失效服从威布尔分布的情形,考虑多单元联合的预防性维修模式,构建了基于可靠性约束的大规模系统全寿命周期成本优化模型;李军亮等[15]梳理了基于可用度的可修装备预防性维修间隔优化的现状,总结了相关要素、方法及间隔优化成果。上述理论研究成果分别立足于不同维修策略进行基于方法的预防性维修分析。

在工程方面,国外早期制定了MSG系列手册并应用于B747系列、B737系列、B787系列、L-1011、DC-10、A 320系列和A 380系列等飞机。国内研究人员同样也采用MSG-3分析流程用于制定直升机、教练机以及国产民用飞机中的ARJ21支线客机[15-20]。

自S4000P发布后,由于该规范的全寿命周期维修任务随使用经验和数据更新的思想符合现阶段行业需求,国外民用飞机主制造商逐渐将预防性维修所依据的标准规范从MSG-3转移至S4000P。当前,波音公司、空客公司与巴西航空工业公司等国外先进民用飞机主制造商已率先将S4000P应用于预防性维修任务的制定与优化,并开发了相关的预防性维修系统[15-21]。

国产民用飞机主制造商在预防性维修的制定依据仍停留在MSG-3,尚未根据S4000P进行预防性维修分析的更新,对S4000P的运用还停留在规范解读和初步运用上。为尽快推进S4000P的应用进程,刘成等[22]探究了S4000P在制定民用飞机区域检查任务方面的直接维修成本预计策略;王南松等[4]分析了S4000P中对标MSG-3的预防性维修任务工作流程及方法;刘靖宇[23]将S4000P标准的系统分析流程与船舶柴油机的预防性维修相结合以改进其原有的预防性维修方法;南雁飞等[24]以S4000P的ISMO流程为基础,构建军用飞机预防性维修任务优化逻辑;耿喆元[25]结合S4000P确定了偶然损伤的主要来源及其可能性等级评定。上述研究均局限于S4000P在某一方面的探索,未对S4000P规范的流程和方法有贯穿性研究。

2 S4000P规范剖析

2.1 S4000P编制目的及概述

S4000P开发的目的是帮助主制造商、原始设备制造商(Original Equipment Manufacture,简称OEM)和相关监管机构为正在开发的新产品制定具有间隔类型和间隔值的PMTR,以保持固有的安全性和可靠性水平、法律符合性。选择进一步的后续PMTR和PMTRI,以满足产品操作/任务可用性和实现运营商预期内的产品生命周期成本(Life Cycle Costs,简称LCC)。此外,基于运行数据和工程经验开展ISMO以进行PMTR及其PM‐TRI的优化,在提高产品可用性的同时降低维护工作量。该规范内容共包括6章,其组成结构如表1所示。

表1 S4000P规范组成Table 1 Composition of S4000P specification

2.2 预防性维修业务流程

对应S4000P的开发目标,本文将从预防性维修业务流程、全寿命周期预防性维修分析活动、S4000P与ASD S系列规范的业务接口及术语、缩写和首字母缩略词进行剖析,如图1所示。

图1 S4000P规范各章节的关系图Fig.1 The relationship of S4000P specification chapters

第一章“规范介绍”首先针对S4000P的开发历史和可行性进行了说明,阐明了该规范主要用于主制造商、OEM及相关监管机构进行产品的预防性维修分析。该分析将预防性维修分析的制定与优化相结合的持续改进维护思想贯穿于产品的全寿命周期,区别于其他相关的规范或标准,并给出了S4000P与ASD S系列规范的交互关系(如图2所示),该部分将于后面内容进行说明。

图2 ASD S系列规范与S4000P的交互关系Fig.2 Interaction between ASD S-series specifications and S4000P

然后,以基于S4000P的预防性维修整个任务阶段为主线,说明了S4000P开发的目的是提供基于运行数据与工程经验的分析方法,用于开发具有间隔的PMTR,作为制定产品初始预防性维护计划的基础,并在产品适用阶段持续改进预防性维护的流程;介绍了S4000P分析前的准备工作是准备和协调特定产品的制定政策与程序手册,并对手册的制备要求进行说明,要求各项分析职责明确、产品分析范围全覆盖、分析活动有支撑及分析信息皆包含;阐述了S4000P分析完成后所有PMTRI的打包和封装规则,并以预防性维修任务包作为产品维修计划技术出版物和S3000L的维修 任 务 分 析(Maintenance Task Analysis,简 称MTA)的基础。

在预防性维修业务流程的最后部分介绍了管理预防性维修开发和改进活动的计划指导委员会和执行活动的工作组各自的职责,以确保在产品的设计和开发阶段基于S4000P的PMTR、PMTRI和ISMO的分析具有有效的管理和实施。

2.3 全寿命周期预防性维修分析活动

全寿命周期预防性维修分析活动分为初始预防性维修任务分析和预防性维修任务优化。

(1)初始预防性维修任务分析

S4000P中的第二章为“制定有间隔的PM‐TR”,设置此章的目的是为制定初始PMTR提供指导。初始PMTR的分析任务主要分为三部分:系统分析、结构分析及区域分析。

①系统分析

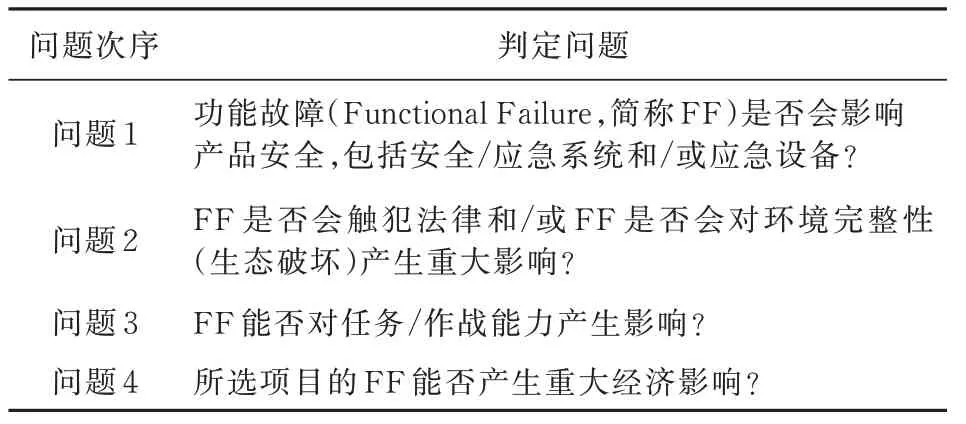

系统分析的逻辑如图3所示,首先是与分析相关 候 选 项(Analysis Relevant Candidate,简 称ARC)的确定以及与分析无关的候选项(non-Anal‐ysis Relevant Candidate,简称non-ARC)的识别,该活动明确了ARC的数量,可减少系统分析工作。在确定ARC和非ARC之前,需要建立S1000D所规定的产品类型分解结构。然后,将分解后的候选项应用于如表2所示的问题中。当问题1和问题2的回答任一为“是”或问题1和问题2的回答皆为“否”但仍被要求设为ARC时,将分析中的项目定义为ARC,反之,则为非ARC,即该类项目不开展进一步的系统分析。

表2 ARC和非ARC的判定基准Table 2 Judgment criteria for ARC and non-ARC

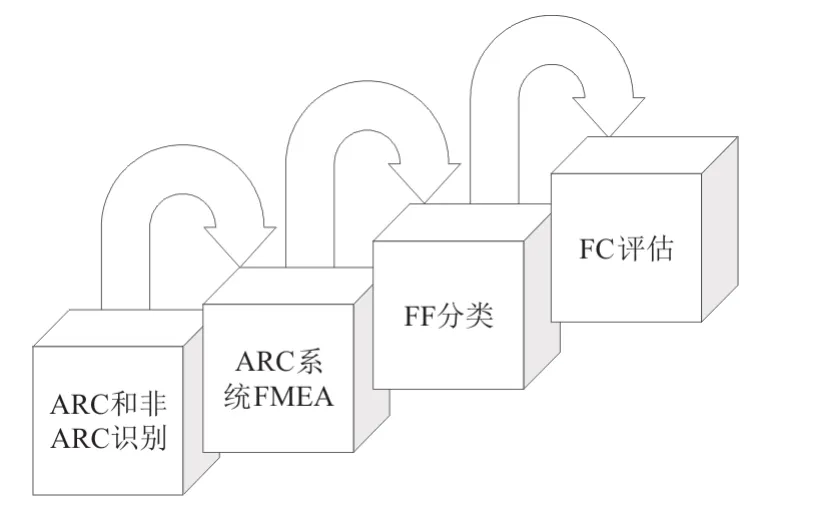

图3 系统分析流程概况Fig.3 System analysis process overview

ARC确定后的下一步工作是开展系统故障模式及影响分析(Failure Mode and Effects Analysis,简称FMEA),其结果将作为产品使用阶段后期ISMO的重要基础。与项目FMEA不同,系统FMEA是一种“自上而下”的故障模式与影响分析方法。系统FMEA评估为选定的ARC确定功能、功能失效 影响(Functional Failure Effect,简 称FFE)和FC。根据FMEA结果,必须根据如图4所示的逻辑图对每个FF的严重程度进行分类,并开展FC评估分析,如图5所示。

图4 FF分类逻辑图Fig.4 FF categorization logic diagram

图5 FC评估分析逻辑图Fig.5 FC assessment analysis logic diagram

制定任务包括初始PMTR和对应的PMTRI。对于新开发的产品,由于该类产品没有足够的信息用于确定最佳的间隔,因此可为初始PMTR选择较为保守的间隔,在使用阶段采用ISMO分析进行PMTRI的优化。对于具有工程经验的产品类型,要求PMTRI应介于潜在故障可被监测时刻至退化为功能性故障时刻之间。在完成系统分析时,需要将所有选定的PMTRI合并为一个系统的间隔。

②结构分析

S4000P中将所规定的产品结构定义为所有承载的构件。根据功能失效后果可将产品结构划分为结构重要项目(Structural Significant Item,简称SSI)与包含维修相关的结构和非关键结构在内的非SSI。在定义SSI的PMTR初始间隔阈值时,将偶然损伤(Accidental Damage,简称AD)、环境损伤(Environmental Damage,简称ED)及疲劳失效(Fatigue Failure,简称FF)作为考虑的基础,从而开展如图6所示的结构分析。

图6 结构分析逻辑图Fig.6 Product structure analysis

首先,进行产品结构的区域定义和结构定义,并据此收集结构项的基本信息,如结构项绘图树、结构零件编号、规范数据、单个结构项的设计状态和有关的信息。若备选结构为非SSI,由于非SSI的已发故障及其潜在故障导致的损坏不如SSI/SD上的故障或损坏严重,对于与维护相关的结构,必须选择例行检查及在预防性维护任务包期间的PMTR。对于非SSI中的非关键结构则采用一般目视检查(General Visual Inspection,简称GVI),不需制定具有间隔的特定PMTR。

当所分析的结构为SSI时,需要记录SSI在产品上的安装位置和重要细节(Significant Detail,简称SD)的几何尺寸。对于具有安全寿命设计原则的SSI/SD需要在预定的寿命限制之前更换和丢弃,并记录于限寿产品清单中。未有安全寿命设计的SSI/SD则开展疲劳分析。其中,针对均质SSI/SD进行AD、ED及腐蚀防护方案(Corrosion Prevention and Control Program,简 称CPCP)分析,进而确定PMTR及PMTRI。最后,将所有结构分析结果进行合并。

③区域分析

在S4000P中,将产品几何结构分为二维或三维区域。根据产品用户和维护人员对该区域的可访问性定义为从产品外部访问受限的区域、从产品内部可访问性有限的区域及无限制访问的区域。在产品区域分析逻辑中将上述区域进行模块化组合。模块化组合如表3所示。

表3 区域分析模块说明Table 3 Desciption of zonal analysis module

在S4000P的区域分析逻辑中,开展区域分析之前需要将产品划分为具有精确几何尺寸和清晰边界的产品区域,并收集所选区域的相关数据和信息。对于ZAM 1,其PMTRI通常定义为GVI。分析区域为ZAM 2,需要考虑AD和ED所导致的区域损伤,在PMTRI制定中参考系统分析从而制定除GVI外的PMTRI。针对ZAM 3采用闪电/高强度辐射场(Lightning/High Intensity Radiated Field,简称L/HIRF)分析,由于其潜在的FFE对安全性和法律符合性产生了冲突,因此需对其定义独立的PMTR。区域分析中的ZAM X可根据单个产品类型及其运营商特定的服务使用场景进行组合以涵盖各个产品类型。

若区域分析结果为独立的PMTR,将其传输至系统分析和结构分析结果中,以与上述两个分析类型所得的结果相协调。若GVI被标准区域检查所充分覆盖,则集成预防性GVI而无需考虑系统分析和结构分析。

(2)预防性维修任务优化

S4000P中的第三章为“ISMO”,以改进产品“按开发和维护状态”配置中的现有预防性维护计划。ISMO的基础来源于在产品服务阶段时产生的多种信息源(技术输入、数据、经验、使用参数的变化、新技术、测试结果等)。针对每项PMTRI,ISMO对其进行测试,检查原先已有的OMP是否满足使用要求。并给出关于每个预防性维护任务的各种建议,例如维护任务删除、间隔延长、维护任务替换,并为给出的每个建议提供理由。

采用ISMO流程所得经验表明,通过考虑新的分析方法、新的维护技术、使用经验等,ISMO有助于降低与认证相关的风险并提高产品在任务中的可用性。通过启动产品服务阶段后的两个ISMO分析循环以展示产品在服务阶段的ISMO优化原理,如图7所示。

图7 产品服务阶段的ISMO循环Fig.7 ISMO loops during the product in-service phase

ISMO过程包括ISMO准备阶段、ISMO分析阶段和ISMO后续阶段。在ISMO准备阶段结束时,一组PMTRI必须是完整的,并且必须为每个单一的预防性维护任务收集足够的背景信息。更新后的主任务列表(Master Task List,简称MTL)的数据和信息是ISMO分析阶段执行后续工作的重要前提。ISMO后续阶段可用于永久监控运行数据,以发现尚未确定预防性维护的项目的计划外异常。

①ISMO准备阶段

在ISMO准备阶段中,可检查是否存在有效的定期预防性维护任务的分析基础以及该分析基础的程序方面是否可以在技术上判定为“最新”,其逻辑分析图如图8所示。首先,在执行了原先的预防性维修计划后输入所有PMTRI,并将其列入计划任务表中。当存在分析依据时,检查产品在设计和开发阶段定义并应用于产品的分析过程以审查分析活动的完整性。如果存在分析基础并且根据预防性维护任务分析的新方法判断为完整,则不需要额外的分析维护任务。当不存在PMTRI的分析理由时,必须确定是否需要进行完整或简化的分析来开发这些PMTRI。不需要补充时,需要以书面形式对检查结果进行证实和论证。

图8 ISMO分析准备阶段一Fig.8 ISMO analysis preparation phase(Sheet 1 of 3)

当补充分析要求被确定时,需要分析确定的PMTR是否已经列出,即计划外的维修任务是否被考虑,如图9所示。如果维修任务已经存在,则将维修任务的原有分类与潜在FFE的分析结果进行比较,并在必要时进行更正;如果维护任务不在列表中,则扩展列表以包括此维护任务以及分析工作中确定的间隔和FFEC。在此基础上,将所有确定的PMTRI输入至受影响的产品系统、SSI和计划任务列表中,以支持ISMO分析阶段的实施。

图9 ISMO分析准备阶段二Fig.9 ISMO analysis preparation phase(Sheet 2 of 3)

作为ISMO分析阶段的准备工作,必须为每个PMTRI回答如表4所示的问题并记录至计划任务列表中,以阐明分析准备情况。当至少检查并回答了如表4所示的问题1至问题4时,表明此PM‐TRI已准备好由ISMO分析阶段开展分析。在IS‐MO准备阶段全程记录的计划任务列表内容将成为MTL草案,如图10所示。

表4 MTL草案判断基准Table 4 MTL draft judgment standard

图10 ISMO分析准备阶段三Fig.10 ISMO analysis preparation phase(Sheet 3 of 3)

②ISMO分析阶段

ISMO分析阶段用于基于MTL草案对各个预防性维护任务开展详细分析。ISMO分析阶段的分析逻辑由模块组成,模块之间相互联系如图11所示。

图11 ISMO分析阶段的分析模块概述/链接Fig.11 Overview/links of analysis modules for the ISMO analysis phase

在模块一“任务关键性和适用性分析”中,对于已具备完整分析信息的系统,定义分析次序和检查相关信息为后续分析活动提供支持。

模块二“在役任务分析”为保养类PMTR提供是否需要更新的分析流程。其替代解决方案取决于其类型和相关的故障原因。因此,此类PMTR需要考虑FFEC、健康监控、日常维护任务或替代任务并行存在、设计变更和使用阶段的工程经验的影响。并根据上述影响结果,进行变更与否的决定。

由于分析的维护任务不是维修任务,在模块三“功能性任务分析”开展前需要进行预防性检查或功能测试。当满足功能性任务分析要求时,补偿此类维护任务的替代解决方案取决于维护任务类型和维护任务的故障原因。需要考虑FFEC、内置测试设备、健康监控、FC是否因为恶化或其故障趋势、替代维修任务已存在或设计改进对该任务的影响;并据此判断是否需要更新PMTR。

由于此分析的维护任务既不是维修任务,也不是检查/功能测试(SSI检查和区域检查除外),必须确定这是否属于设备/物品/零件更换(Time Change Items,简称TCI)和物品/零件/模块/设备的大修以下预防性维护任务类型之一。对于TCI或大修任务,必须考虑FFEC、健康监控、预防性维修的有效性、是否存在更有效的预防性维护任务类型或具有间隔/间隔的任务组合以及是否存在潜在的有效设计改进,并基于分析结果进行任务变更的决定。

对于符合SSI检查的维护任务,需要分析是否具有以下要求:设计方支持PMTRI延长、具有合适的SSI分析方法并用之正确分析、与其他PM‐TRI协调一致以及合理的PMTRI。在此基础上,判断是否需要变更PMTRI。

由于维护任务既不是维修任务,也不是检查/功能测试、预防性更换/大修或SSI检查,维护任务必须是区域检查。如果操作人员/维护人员经常进入某个区域,则可以省略该区域的预防性GVI。此分析步骤必须证明维护任务只能限制在某些时间段内以及是否可以将间隔维护任务限制在产品样本或设备/项目/区域/位置等样本上。由此得出分析结果,并提出是否更改PMTRI的建议。至此,ISMO分析阶段结束,并将结果向客户、用户和当局提交。

③ISMO后续阶段

在制定初始PMTR期间的初始假设与后续制定OMP以及产品使用过程中的维修经验之间存在多种偏差。因此,在确定和改进OMP中的预防性维护任务和间隔时,必须识别初始方法中未考虑的计划外故障和使用损伤的累积。ISMO后续阶段在保持与剩余维修任务一致的同时为计划外故障确定了新的PMTRI,以确保以全寿命周期服务为导向的不同客户的OMP的开发。ISMO后续阶段可以与ISMO分析阶段并行或稍后开始。在完成ISMO阶段后,OMP中不应保留任何不适用、无效或没有任何技术理由的PMTRI。

ISMO后续阶段的分析逻辑为收集并评估故障、维护工单和其他产品运行数据经验,当存在故障导致设备产生超过设计与开发所预估的维修任务时,且PMTR适用于已识别的FC,可开展初始PMTR分析,并判断是否已存在替代任务。若替代任务无效或计划外故障仅对运营成本产生影响,则应评估是否可以进行更新设计。

在根据S4000P进行的持续ISMO分析时,用户可能会额外提出定期进行预防性维护任务的请求,此时采用ISMO分析阶段逻辑进行确定,分析结果需通过局方批准。所有结果需被保留和记录以保证ISMO分析的可追溯性。

2.4 S4000P与ASD S系列规范的业务接口

第四章“S4000P接口”中介绍了ASD S系列规范与S4000P规范之间的业务和数据接口,如图12所示。作为ASD S系列中的规范之一,S4000P与S3000L共同实现优化和协调的产品保障。S4000P向S3000L提供预防性维修分析报告,为S3000L执行MTA&SMA提供基础,并作为LSA数据库的来源之一。此外,S2000M、S5000F和S6000T分别为LSA数据库提供供应数据、反馈信息及培训设备报告。S3000L中的LSA数据库作为设计和开发保障资源需求的唯一信息源,涵盖了产品的最新状态,可作为S4000P开发PMTRI和开展ISMO的来源,并且LSA数据库可为S1000D提供技术出版物支持。

图12 S4000P与ASD S系列规范的业务接口Fig.12 S4000P and ASD S-series specification business interface

2.5 术语、简写和首字母缩略语

第五章“术语、简写和首字母缩略语”提供了在S4000P中出现的术语、简写与首字母缩略语的定义和解释,为运用和分析S4000P提供基础支撑,以达到读者准确理解S4000P和规范行业术语的目的。

3 基于S4000P的民用飞机预防性维修分析框架

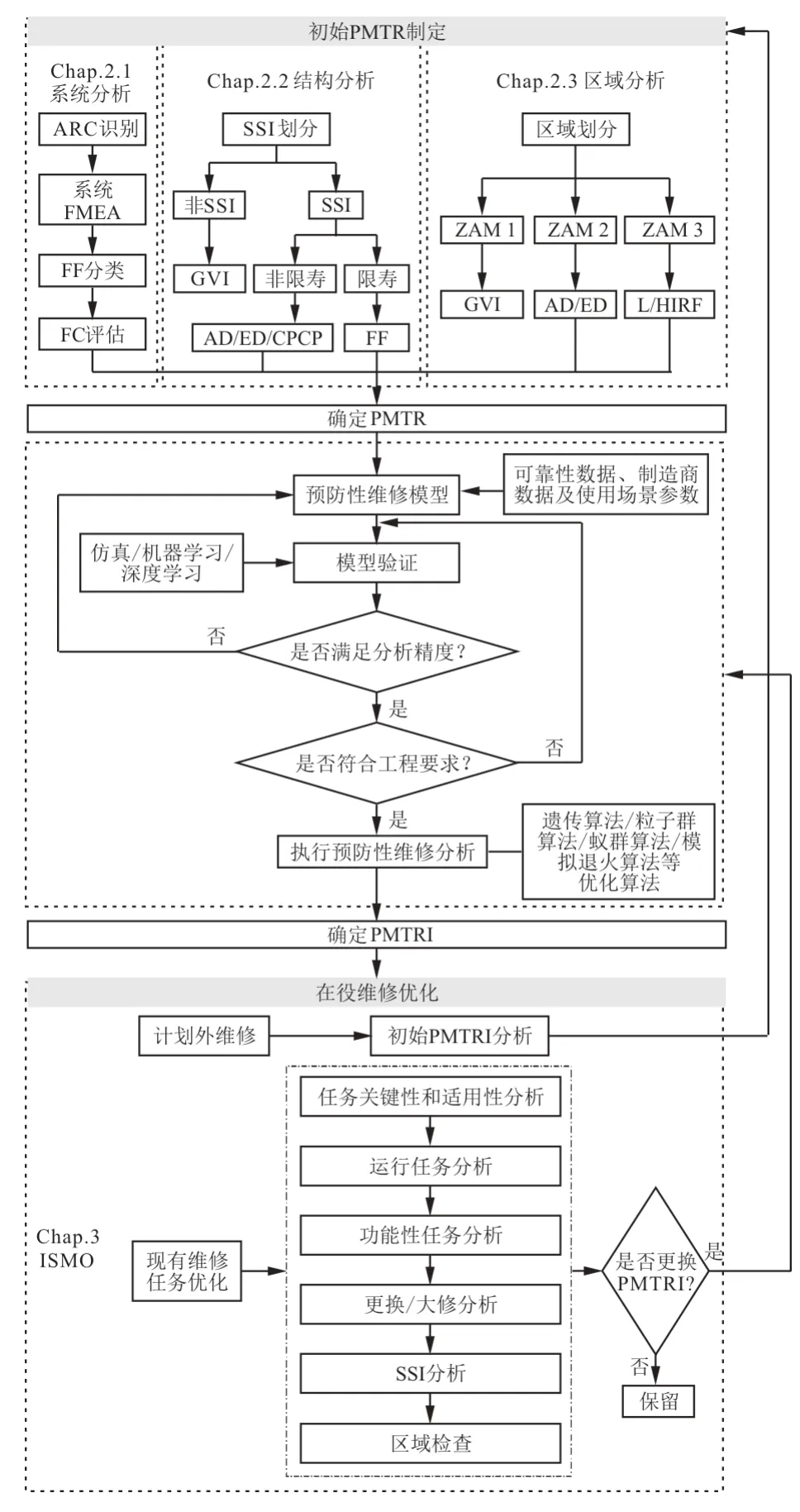

基于上述对S4000P规范的剖析,本文初步形成基于S4000P的民用飞机预防性维修分析框架,如图13所示。

图13 基于S4000P的民用飞机预防性维修分析框架Fig.13 Analysis framework of preventive maintenance ofcivil aircraft based on S4000P

基于S4000P的民用飞机预防性维修分析框架主要分为初始PMTR、制定PMTRI及优化IS‐MO,目的为实现全寿命周期的预防性维修分析。针对初始PMTR分析,根据分析对象类型选取相应的分析手段,包括系统分析、结构分析及区域分析。其中,系统分析通过识别ARC开展FMEA,基于FF分类和FC评估确定PMTR;结构分析以对象划分作为实施前提,当研究对象为SSI项目时,若为限寿SSI应开展FD分析,反之开展AD/ED/CPCP分析进而确定PMTR。当研究对象归类为非SSI项目,则将维护类型定义为GVI;在区域分析中通过区域划分得到ZAM 1、ZAM 2和ZAM 3,ZAM 1的PMTR为GVI,后两者则分别开展AD/ED和L/HIRF分析以确定各自的PMTR。

确定PMTRI的前提是制造商数据、使用场景参数以及可靠性数据的输入,可为预防性维修模型提供建模的基础。为了搭建PMTRI和使用需求的桥梁,采用仿真、机器学习、深度学习及代理模型等先进建模方法对输入数据进行建模,并使用测试数据对模型进行验证,衡量其在分析精度、利益攸关方及法律方面是否具有可行性。当满足要求时,结合优化方法,如遗传算法、粒子群算法、蚁群算法、模拟退火算法等,执行预防性维修模型的寻优分析,从而确定PMTRI。

初始PMTR及其PMTRI的确定和使用是开展ISMO的首要因素,与使用阶段的运行数据共同构成了ISMO的基础。在ISMO中将优化分析分为计划外维修分析及现有维修任务分析两类。由于计划外故障未能在设计和开发阶段考虑,暴露于使用阶段,故需要开展初始PMTR分析。对于现有维修任务,其分析流程为:基于任务类型按次序依次判断和执行任务关键性与适用性分析、运行任务分析、功能性任务分析、更换/大修分析、SSI分析及区域检查,并以上述分析的结果作为是否更新初始PMTR及PMTRI的依据。当具有更新需求时,采用制定PMTRI的建模和分析流程。

综上所述,S4000P为民用飞机预防性维修提供规范支撑,引入ISMO实现初始PMTR的全寿命周期优化,规范民用飞机预防性维修计划制定流程,为民用飞机提供了科学的维修分析指导。

4 结束语

预防性维修是民用飞机运行支持必不可少的部分,其开展的合理性决定了民用飞机的使用寿命和运营能力。S4000P作为支撑预防性维修任务制定及优化的前沿性规范,为合理开展民用飞机预防性维修研究提供了指导。

本文通过剖析S4000P规范对于预防性维修的业务流程、全寿命周期预防性维修分析活动、S4000P与ASD S系列规范的业务接口以及相关术语,为民用飞机预防性维修分析提供了改进现有分析机制、提升分析水平及完善分析流程的参考,有利于建设维修与设计制造并驾齐驱的良好局面,进而推进国产民用飞机行业的发展。探究基于S4000P的民用飞机预防性维修分析流程,建立集成初始PMTR与ISMO的预防性维修分析框架,为运行支持大背景下的民用飞机预防性维修制定与优化提供发展方向,有利于促进民用飞机预防性体系的构建。