利用活性浸渍物质提高热阴极电流密度的实验研究和理论模型

2021-10-31阴生毅吕昕平卢志鹏王欣欣

阴生毅 吕昕平 任 峰 卢志鹏 王欣欣 王 宇 邯 娇 张 琪 李 阳

①(中国科学院空天信息创新研究院高功率微波源与技术重点实验室 北京 100190)

②(中国科学院大学 北京 100049)

1 引言

钪系阴极有着工作温度低、发射电流密度大的特点,是热阴极领域的研究重点[1]。在实际生产中,钪在浸渍扩散阴极的活性浸渍物质中的添加比例往往不超过4~5 wt%[2],限制了钪系阴极发射潜力的进一步挖掘。作者此前曾提出过一种新型高发射活性浸渍物质,通过多种阴极活性物质联合添加的方式,提升了钪在活性物质中的添加比例,并取得了171.6 A/cm2的拐点处脉冲发射电流密度[3]。该新型物质的成分为26BaO·29SrO·8Sc2O3·7CaO·Al2O3多元金属氧化物系统。然而,该型活性物质的成分较为复杂,原料种类较多;在各固体原料的机械式破碎、研磨和混合的工艺过程中,机械方法固有的不均匀、不可控等缺陷易导致产品中出现微观颗粒形貌不一致、元素分布不均匀等问题[4],最终影响到浸渍阴极发射性能的一致性。

液相合成法能使物质的各组分在分子层面上均匀混合[5]。在目前的阴极活性物质的制备研究中,最常见的液相合成法是共沉淀法[6—8]。然而,共沉淀法对溶液温度[9]、搅拌速率[10]、滴定速率[11]、沉淀剂种类[12]和溶液pH值[13]等环境条件较为敏感,不适用于成分较为复杂的新型活性物质的制备。冷冻干燥法是另一种液相合成方法,属于溶剂蒸发法。其通常做法是在常温常压下制备出前驱体的混合溶液并冻结成固溶体,随后在低温真空环境下使溶剂充分升华,得到干燥的前驱体。与共沉淀法相比,冷冻干燥的过程中不发生化学反应,只发生物理变化,因此对环境条件的要求较为宽松;冷冻干燥法省去了沉淀的抽滤、洗涤、烘干和破碎等工序,因此能够节约工艺设备、缩短工艺流程。冷冻干燥法在食品、生物医药、纳米功能材料等领域已经得到了广泛的应用[14—16],制取浸渍扩散阴极用活性物质的研究尚属首次。

2 实验方法

2.1 冷冻干燥法制取新型活性物质并浸渍阴极

结合冷冻干燥法的工艺特点及新型活性物质的化学组成,须按照以下原则选取原料试剂:

(1)原料试剂须是可溶性盐,以便于溶于水制成前驱体溶液(本实验选择去离子水作为溶剂);

(2)活性物质的组成为多元金属氧化物,因此原料试剂须是相应金属元素的含氧酸盐;

(3)原料试剂须能在烧结过程中受热分解,以获得产品所需的金属氧化物。

按照上述原则,原料试剂可以从钡(Ba)、锶(Sr)、钙(Ca)、铝(Al)和钪(Sc)这5种元素的可溶性硝酸盐、乙酸盐、草酸盐或三者的组合中选择。实验中选取的固体原料试剂品类及称量比例相应为:30 wt% (CH3COO)2Ba,15 wt% (CH3COO)2Sr,15 wt%(CH3COO)2Ca·H2O,20 wt% Al(NO3)3·9H2O和20 wt% Sc(NO3)3·7H2O,所有固体试剂均为化学纯。调整钡盐和钪盐的比例以获得4组Ba:Sc原子比分别为16:9,19:9,22:9和25:9的成分系统。

将全部固体原料按100 mL溶剂:15 g溶质的比例溶于去离子水,经磁力搅拌器充分搅拌后得到透明澄清且均匀混合的前驱体溶液。用液氮迅速冻结溶液,防止溶质在较缓慢的凝固过程中因溶剂结晶速率的各向异性而出现偏析。将冻结的固溶体放置于真空冷冻干燥机内(冷阱温度<—55 °C,腔体真空度<9 Pa)维持48 h,充分升华溶剂,获得干燥的前驱体粉末。

随后须在氢气氛围下高温烧结前驱体粉末以获取活性物质产品。而由于原料中含有硝酸盐,在受热分解时会产生氮氧化物(NOX),直接在氢炉中烧结会带来污染甚至引发爆炸,因此需要首先在马弗炉中以较低温度进行脱氮预烧结。将前驱体粉末装入99%氧化铝陶瓷坩埚,送入马弗炉中,在500°C保温1 h。脱氮后的前驱体装入镍舟,送入氢炉中,在900 °C下加热30 min,所得粉末即为活性物质的产品;产品经研磨后可贮存于磨口瓶中待用,也可以直接取用并浸渍阴极。

选用孔度为24%~25%的多孔钨海绵基体,堆垛或涂敷活性物质于阴极表面后,在氢炉环境下升温至1730 °C并保温1 min,将活性物质浸入阴极基体。各原子比例的活性物质随机取样并同时浸渍2~3只阴极。浸渍后,阴极发射端的直径车削至Φ1 mm。

2.2 阴极发射性能及寿命测试

2.2.1 阴极发射性能测试

分别在水冷钨阳极真空二极管测试平台内和电子枪中进行阴极发射性能测试。真空二极管内,腔体真空度优于2×10—5Pa,阴极发射端面距离钨阳极靶的距离为0.20 mm。阴极在1150 °CB(“B”意为亮度温度,由KELLER PV11AF1光学测温计测得)下激活阴极2 h,随后于1100 °CB测量其脉冲发射性能:接通测试电源,施加宽度5 μs、重复频率20 Hz、工作比0.01%的方波脉冲激励信号,电压幅值的变化区间为50~3000 V,记录阴极发射电流密度随电压幅值变化的情况,绘制I/U曲线。

在真空二极管中同样可以测量阴极的欠热特性,又称温度跌落特性:在1100 °CB下施加一定幅值的电压,支取特定的发射电流;维持电压不变,逐步降低灯丝电流以改变阴极温度;用CIT-2M2红外测温仪监测并实时记录阴极温度,测量阴极发射电流并绘制其随温度跌落的曲线。以初始电流为100%,将电流数据作归一化处理,得到阴极的Miram曲线,并在同一直角坐标系内相交一系列表面功函数不同的理查德森—杜希曼(Richardson-Dushman)曲线族,得到阴极的实际功函数分布(Practical Work Function Distribution,PWFD)曲线[17]。

将阴极装入电子枪中,其结构如图1所示。阴极发射端直径Φ为1 mm,以组件的形式加热;阳极与收集极均通水冷以充分冷却,二者短路。烘排结束后,管内真空度优于5×10—7Pa;为维持管内高真空,还须在电子枪末端安装一个钛泵(图1中未画出)。方波脉冲的宽度同样为5 μs,重复频率20 Hz,工作比0.01%,电压区间为5000~30000 V。测试阴极工作于不同温度时其发射电流随电压变化的情况,绘制I/U曲线。

图1 装有新型活性阴极的电子枪的结构示意图

2.2.2 阴极发射寿命测试

分别于真空二极管和电子枪中进行阴极发射寿命测试。在二极管测试中,两只阴极被封入玻璃管壳中,安装于直流寿命测试台上。一只阴极工作于950 °CB,其直流发射负载为10 A/cm2;另一只工作于900 °CB,发射负载为8 A/cm2,如图2所示。电子枪内阴极的发射寿命测试环境与图1完全相同。区别在于,方波脉冲的宽度为50 μs,频率为1000 Hz,工作比5%;阴极工作温度为1065 °C,其发射负载须始终不低于50 A/cm2。为方便监测,用Pearson 150电流互感器测量阳极地线上采集到的发射电流,并以电压信号的形式输出到Tektronix TBS2000B示波器上,每1 mV电压值代表2 mA的发射电流。

图2 用于阴极直流发射寿命测试的玻璃管壳

3 测试与表征结果

3.1 阴极脉冲发射性能测试结果

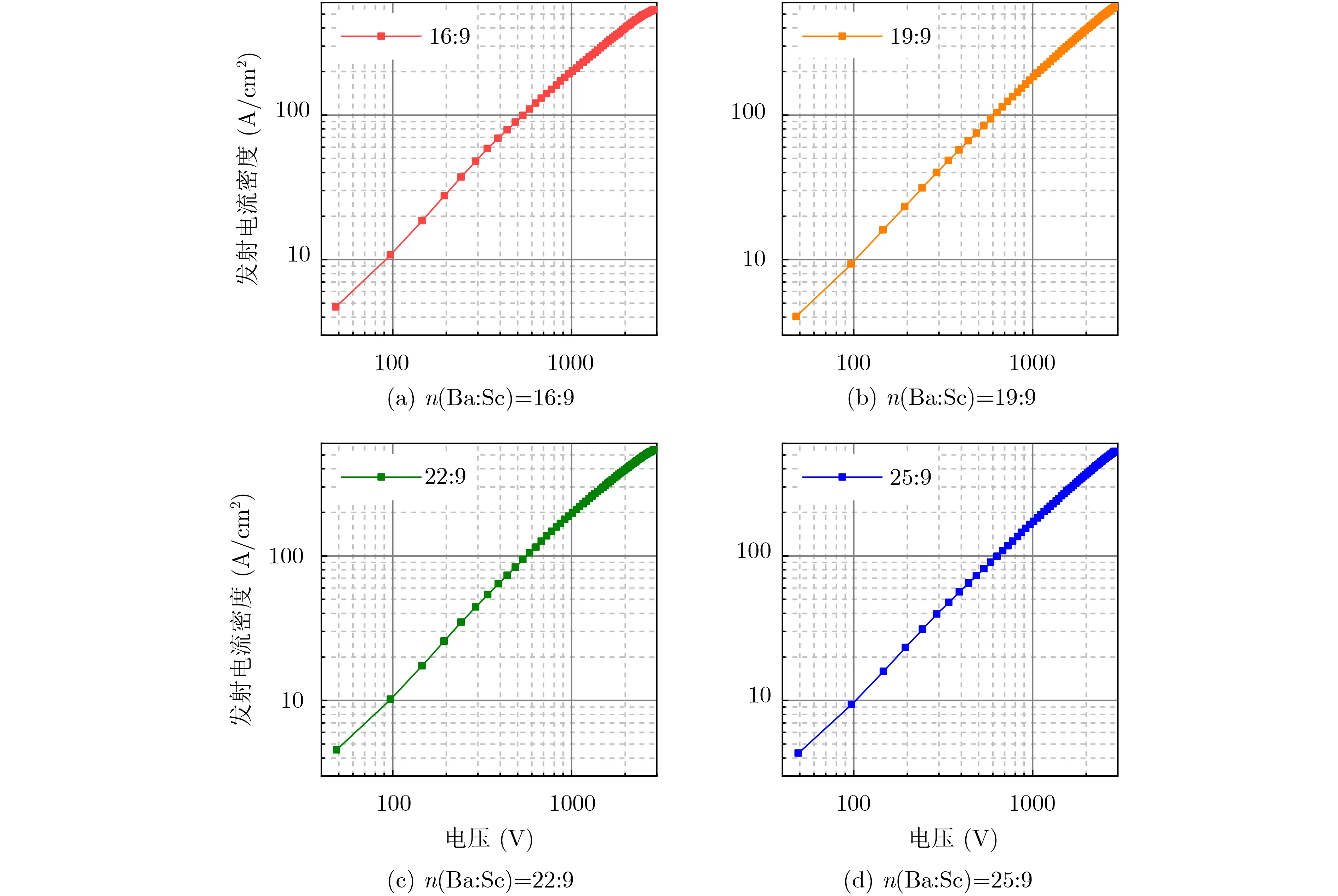

4组活性物质中Ba:Sc原子比分别为16:9,19:9,22:9和25:9的阴极的二极管脉冲发射特性曲线如图3所示。4组阴极的最大发射电流密度均超过了500 A/cm2且均尚未出现进入温度限制区的明显转折,电压为3000 V时最大发射电流密度分别为532.98,556.28,538.20和528.01 A/cm2;注意到活性物质中Ba:Sc原子比越接近2:1时,阴极的最大发射电流密度越高。图示发射特性曲线在空间电荷限制区内的斜率分别为1.34,1.37,1.32和1.31。根据空间电荷限制作用下的柴尔德—朗缪尔(Child-Langmuir)定律,阴极发射特性曲线斜率的理想值为3/2,实际斜率越接近理想值则意味着阴极发射越均匀。由此可知,活性物质中Ba:Sc原子比越接近2:1,阴极发射的均匀性越好。

图3 不同Ba:Sc原子比的阴极的脉冲发射双对数特性曲线

同时浸渍随机取样的同一种新型活性物质的3只阴极的脉冲发射特性曲线如图4所示。3条特性曲线变化趋势几乎一致,斜率均为1.30,所取得的最大发射电流密度分别为502.42,497.78和492.74 A/cm2,相差不超过2%,表明冷冻干燥法对阴极发射性能的一致性有所改善。

图4 浸渍随机取样的新型活性物质的3只阴极的脉冲发射特性曲线

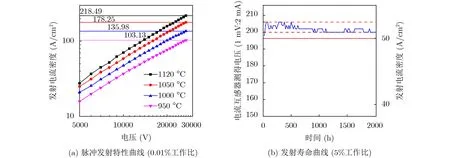

电子枪阴极工作在1120 °C,1050 °C,1000°C和950 °C下的发射特性曲线如图5(a)所示。4条曲线均保持了较好的线性,27000 V时的最大发射电流密度分别为218.49,178.25,135.98和103.13 A/cm2。

3.2 阴极发射寿命测试结果

二极管条件下的阴极直流发射寿命测试于2020年1月开始,截至目前已经进行了10500 h。两只阴极均尚未出现明显的发射衰减。电子枪中的脉冲发射寿命测试自2020年9月起持续至11月,进行了2010 h,其间发射电流密度始终不低于50 A/cm2,最大发射电流密度约为52.5 A/cm2,最小约为50.9 A/cm2,发射衰减约为2.91%。图5(b)为电子枪阴极的发射寿命曲线。

图5 电子枪阴极脉冲发射特性曲线与发射寿命曲线

3.3 阴极的欠热特性测试结果

Ba:Sc原子比为22:9的阴极的Miram曲线见图6(a)。在1100 °CB下支取320,160,80和40 A/cm2的初始电流密度时,所需电压分别为1490,825,481和272 V。在理想Miram曲线中,初始电流密度相差1倍的两条曲线位于同一百分比时的横向温度间隔约为40 °C。图6(a)所示Miram曲线中电流密度达到24,48,96和192 A/cm2时,温度分别为895,932,958和994 °C,间隔分别为37,26和36 °C;除开自48升至96 A/cm2时所需的温度间隔略小外,其余温度间隔均接近理想Miram曲线的特性。如图6(b)和表1所示,在支取上述初始发射电流时,功函数分布曲线的峰值分别出现在1.490,1.505,1.540和1.550 eV,显著低于钡钨阴极(约2 eV);因肖特基效应而相应降低的表面功函数eΔφ分别为0.103,0.077,0.059和0.044 eV,各峰值加上功函数变化量eΔφ所得的零场表面功函数eφ均约为1.59 eV。

图6 阴极的Miram曲线和PWFD曲线

PWFD峰的位置和宽度能够评判阴极发射的均匀性:均匀性优良的阴极,发射负载增大时其峰值位置基本不变。峰越窄,说明表面功函数分布越集中,阴极发射的均匀性也越好;反之,峰越宽,功函数分布越离散,发射均匀性越差。通常来说,在支取大的电流密度时,阴极发射会更加不均匀,PWFD峰会变宽[18]。根据表1中PWFD曲线的峰值和半峰宽度数据,在本实验中,当初始电流≤80 A/cm2时,峰值略微左移,峰展宽基本不变,符合发射均匀性较好的评判标准;而当发射负载≥160 A/cm2时,峰值明显左移,峰展宽迅速收窄,推测其原因为:在支取大的初始电流时,外加速电场较强,异常肖特基效应更加明显,近似零场条件下均匀性的PWFD判据不再适用。

表1 计算阴极表面功函数分布情况

3.4 新型活性物质的表征分析

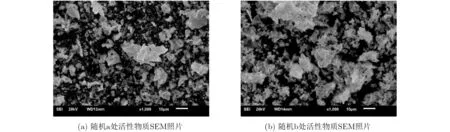

前驱体粉末经900 °C氢炉高温烧结后可得到新型活性物质产品。对经过900 °C烧结后的粉末样品进行X射线衍射(X-Ray Diffraction,XRD)分析,谱线如图7所示,显示主物相为Ba2ScAlO5,是一种具有发射活性的物质[19,20]。图8和图9分别为机械混合法和冷冻干燥法制得活性物质的扫描电镜(Scanning Electron Microscope,SEM)照片。可见图8 中随机a,b两处微观颗粒的形貌差异明显:a处多为边缘锋利的多面体固体大颗粒,而b处多为众多小尺寸球状颗粒的团聚块;图9中随机a,b两处的微观颗粒的尺寸更小且形状和尺寸分布更加一致,颗粒均呈片层或絮状。表2为活性物质成分的能谱(Energy Dispersive Spectrometer,EDS)分析结果,显示机械混合法制得活性物质的元素分布较为不均匀,其随机a,b两处各元素特别是Ba与Sc的比例有较大差异;而冷冻干燥法制得活性物质在其随机a,b两处的各元素的原子比例都十分接近。

表2 机械混合法与冷冻干燥法制得活性物质的元素分布情况(%)

图7 900 °C氢炉烧结后的活性物质的粉末XRD衍射谱线

图8 机械混合法制得活性物质的微观颗粒形貌

图9 冷冻干燥法制得活性物质的微观颗粒形貌

3.5 阴极表面的微区电子发射情况

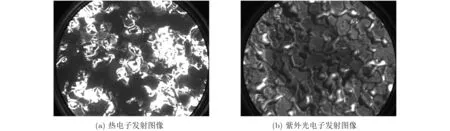

深紫外—光/热发射电子显微镜(Deep UltraViolet laser-Photo Emission and Thermal Emission Electron Microscopy,DUV-PEEM/TEEM)是一种能够定性分析阴极表面微区电子发射情况的新型仪器。利用该显微镜,能够获知热阴极电子发射微区的准确位置和细微发射特征[21]。分析所用阴极样品为直径Φ10 mm×1 mm厚的钨海绵圆片,分别浸入含3 wt% Sc2O3的612铝酸盐(6BaO:1CaO:2Al2O3)和通过冷冻干燥法制得的新型活性物质。在显微镜的样品预处理室中以电子束轰击的方式加热阴极样品,激活温度1150 °CB,持续2 h。样品冷却后移入分析室,分析室真空优于1×10—6Pa。继续轰击加热样品,用红外测温仪监测样品实时温度,观察样品的热电子发射图像;锁定样品位置不动,待冷却后以紫外光源照射样品表面,观察样品的原位紫外光电子发射图像,以确定热电子发射区域在阴极表面上的位置。

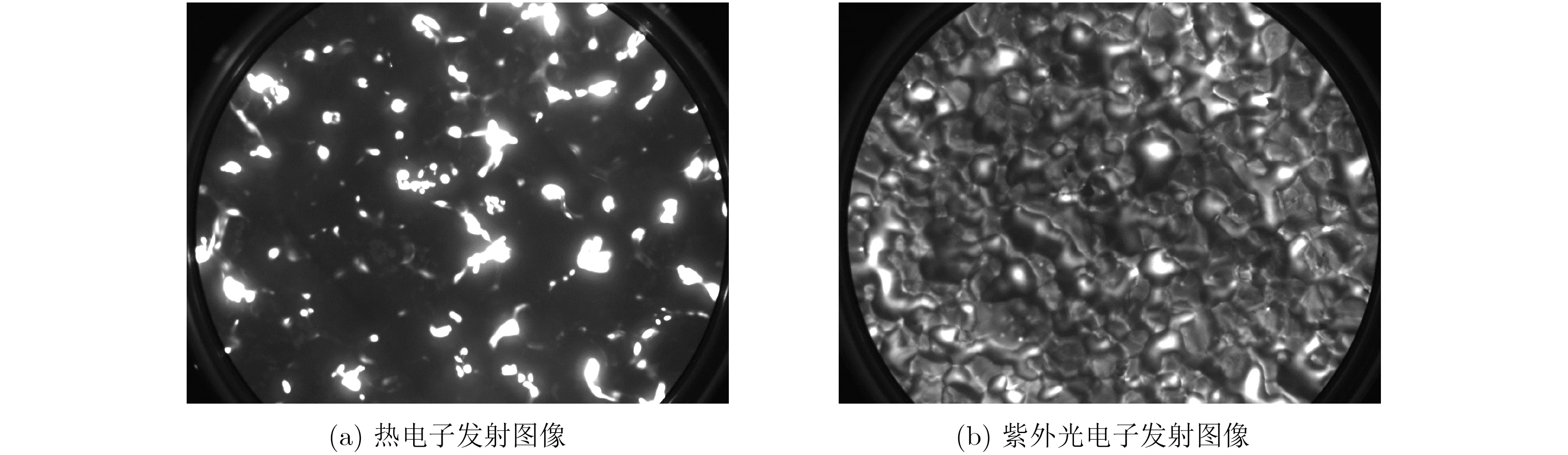

观察阴极表面的微区电子发射像,以明暗衬度区分此处电子发射与否,较明亮处为有电子发射的位点,亮度越高则发射电流越大。图10是670 °C下浸渍含3 wt% Sc2O3的612铝酸盐的阴极样品的热电子发射与紫外光电子发射图像,视场直径为100 μm。在图10(a)中,观察到浸渍含钪612盐的样品的热电子发射点零散、孤立,发射区域的面积较小;结合图10(b)所示原位光发射图像,判断出发射点主要位于钨海绵的孔隙中和钨颗粒的边缘上,鲜少出现在钨颗粒的表面上。相同测试条件下,在图11(a)所示新型活性阴极的热发射图像中,观察到热电子发射点的数量较多且集中连片,发射区域面积较大;结合图11(b)所示紫外-光电子发射图像,发现热发射点不仅出现在孔隙和钨颗粒边缘上,更有一部分蔓延到了钨颗粒的表面上。这说明在采用了新型活性物质的阴极的表面上,热发射点的数量更多,发射面积更大,热电子发射更加均匀。

图10 670 °C下含钪612阴极的热电子发射与紫外光电子发射图像(视场直径100 μm)

图11 670 °C下新型活性阴极的热电子(TEEM)与紫外-光电子(UV-PEEM)发射图像(视场直径100 μm)

4 讨论

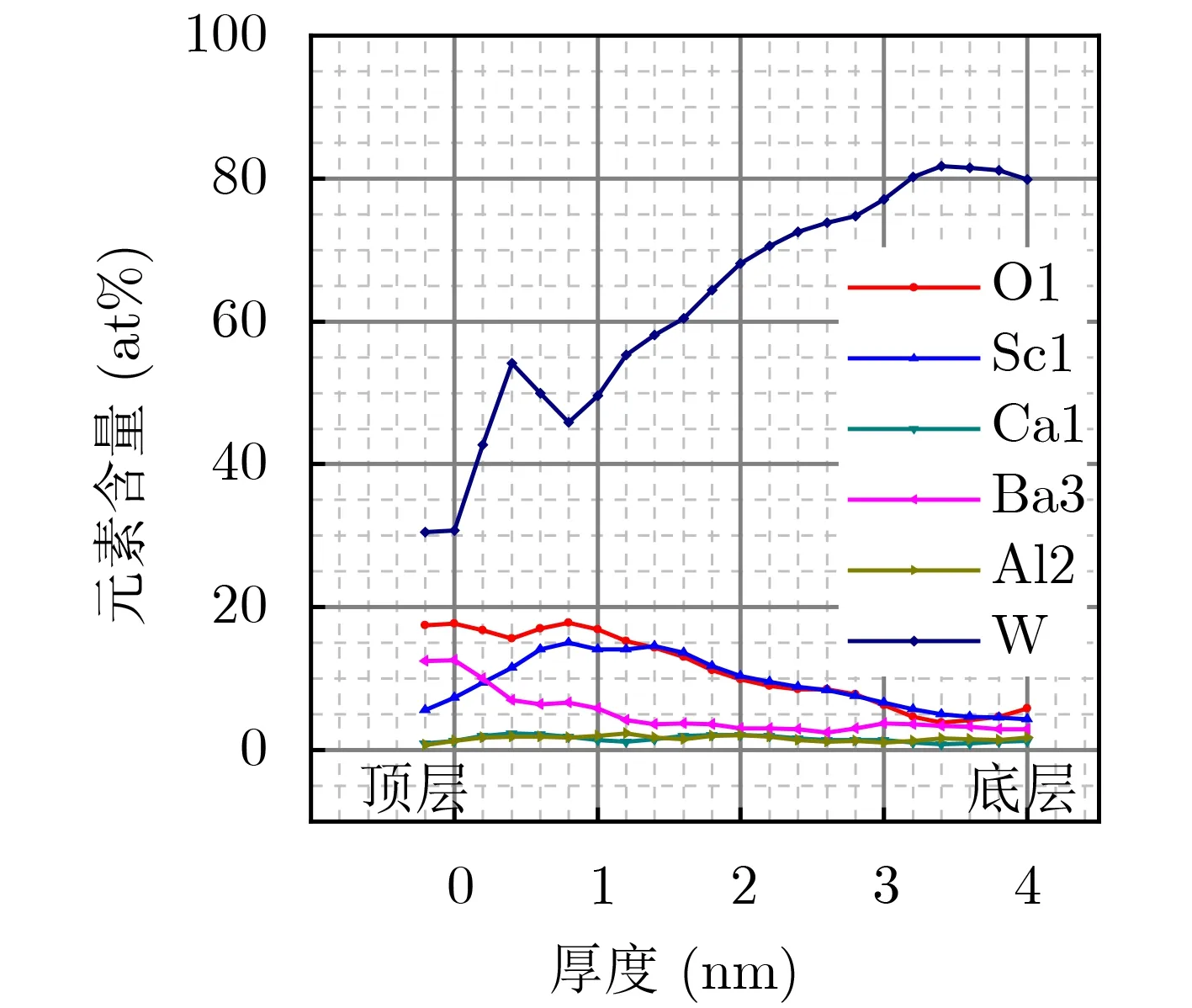

此前有研究认为,当活性物质中Ba与Sc的原子比接近2:1时,含钪浸渍阴极的发射性能最佳[22,23]。新型活性物质大幅提升了钪在活性物质中的添加比例,为验证这一猜想创造了条件。结合新型活性阴极的表面俄歇电子能谱(Auger Electron Spectroscopy,AES)表征结果,本文提出一种钪系阴极的“二叉树”发射模型,以期为阐释新型活性物质可以大幅提升钪系阴极的发射特性以及特定Ba:Sc原子比下阴极发射最大的物理机制提供新的思路。

将阴极样品在真空腔室中于1150 °CB下激活2 h后,经迅速冷却后取出阴极,并移入PHI-700俄歇电子显微镜来分析阴极表面元素分布情况,这样做的目的是尽可能地保留阴极在激活/工作状态下的表面元素分布信息。AES分析的结果如图12所示。在高度(厚度)方向上,从阴极表面的最顶层到底层,W的比例(原子比)逐渐增多,Ba的比例迅速减少,而Sc的比例先增多而后逐渐减少,O的比例逐渐减少并在向下延伸1 nm后与Sc的变化情况趋同;在阴极表面的最顶层上,Ba元素的比例(12.49%)约是Sc元素(5.60%)的2倍。这些现象表明在钪系阴极的表面上,以W作为基底,其上附着了Ba,Sc,O等原子,且形成了Ba与Sc之间存在着一定数量关系的结构膜层,其中Ba多分布于膜层的表层。

图12 阴极表面元素在高度方向分布的情况

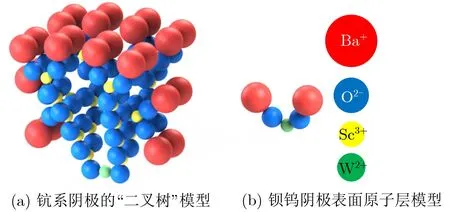

图13(a)是激活状态下的钪系阴极的 “二叉树”发射模型:在模型中,W2+通过离子键连接着两个O2—,每个O2—在另一端又各自连接了一个Sc3+,每个Sc3+又另外连接了两个O2—,此时新的O2—既可以继续与Sc3+连接以增加“二叉树”的高度,又可以直接与具备电子发射能力的Ba+相连。这样,由W2+作为“根茎”,O2—作为“枝条”,Sc3+作为“芽苞”,Ba+作为“果实”,整株“二叉树”便得以建立。其中,表层Ba+的数量(24个)是Sc3+(12个)的2倍。图13(b)是钡钨阴极以单一W原子为基底的表面结构层模型。W2+的两端与两个O2—相连后,每个O2—的另一端各自直接连接一个Ba+。因此,在钡钨阴极中,单个W2+仅仅对应两个Ba+。图13(a)中Ba+的数量(24个)是图13(b)中(2个)的12倍,说明钪的存在大大增强了钨基底吸附钡离子的能力,而这或许正是钪系阴极的发射能力高出传统钡钨阴极一个数量级的原因。

图13 钪系阴极的“二叉树”模型与钡钨阴极表面原子层模型

需要说明的是,图13所示“二叉树”原子排列模型仅为其众多可能存在形式中的一种典型结构,二叉树的实际构造与高度受到浸渍温度、活性物质原料配比与浸渍量、激活过程、钨基体表面微观结构、粒子的热动态吸附和随机效应等多种因素的影响;阴极表面上的整体元素分布情况也因二叉树构造的随机性而与微观的单株二叉树存在差异,从而表现为统计分布的平均值。然而,特定原子比例的成分系统将有助于在阴极表面上形成“二叉树”弥散分布的结构层。

回到3.1节阴极的脉冲发射特性,可以看到图3所示特性曲线均出现了异常的肖特基发射,具体表现为空间电荷限制区发射与柴尔德—朗缪尔定律有一定偏差[24,25]、温度限制区及偏离点不明显、阴极始终工作在不饱和状态[26]等。通常认为钪的不均匀分布所形成的“斑点”使阴极表面对强外电场更为敏感,从而导致了异常的肖特基发射。而本实验通过冷冻干燥法制得的新型活性物质已经较为均匀,异常肖特基发射的出现应当有着另外的原因。在此前针对脉冲激光沉积(Pulse Laser Deposition,PLD)含钪薄膜阴极的研究中,课题组当时认为钪系阴极不饱和发射与异常肖特基发射等现象是由强外电场浸入阴极表面呈半导体性质的膜层所引起的[27]。结合本文提出的“二叉树”模型,笔者认为“二叉树”的存在使强外电场浸入Ba-Sc-O结构层的深度更深、受强外电场影响而降低了势垒的Ba+的数量更多,异常肖特基效应更加明显。

5 结论

本文设计了一种Ba:Sc原子比接近2:1的活性物质成分系统,并采用冷冻干燥法制取其前驱体,使钪在活性物质中的添加比例得到提升,机械混合方法不可控、不均匀的问题得到解决,阴极发射性能及其一致性得到改善;通过技术表征手段观察到活性物质的微观颗粒形貌和元素的分布更加均匀、一致,阴极的表面发射位点数量增加、微区发射面积增大。结合特定Ba:Sc原子比的阴极的优异发射性能和阴极表面元素分布的AES表征结果,提出了钪系阴极的“二叉树”发射模型,为解释钪系阴极的高发射特性和特定Ba:Sc原子比下阴极发射性能最佳的物理机制提供了新的思路。

与共沉淀法相比,冷冻干燥法能够缩短工艺流程,节约工艺设备,有着良好的推广价值。目前,冷冻干燥法制取新型活性物质的研究还停留在原理验证阶段;受到原料质量损失和工艺设备容量等限制,新型活性物质的产量较为有限。但随着工艺路线的迭代改进和工艺设备的改造升级,相信未来冷冻干燥法不仅能够满足新型活性物质的批量生产,其原理也将应用到其他类型的阴极活性物质或溅射靶材的生产中,从而带来更多的高性能的电子源。