定向钻机循环用水设计与实践

2021-10-31王家传田新谢允飞白付干

王家传,田新,谢允飞,白付干

(山西省中阳荣欣焦化有限公司,山西 吕梁 033400)

0 引言

山西省中阳荣欣焦化有限公司高家庄煤矿井田面积39.976 km2,可采煤层为2号、3号、4号、8号、9号、10号,矿井总资源量为503.83 Mt。水文地质类型为中等。矿井现阶段涌水量较小,经测量,目前矿井的最大涌水量为46 m3/h,正常涌水量为15 m3,正常生产用水量15 m3/h。井下建立有独立完善的排水系统,混合井底建有主排水泵房,布置有主、副水仓,总容积1180 m3。水泵房安装有D155-67×8型多级离心泵三台,额定流量为155 m3/h, 扬程536 m。主排水管为两趟D219×(9 mm、6 mm)的无缝钢管,沿混合立井敷设至地面矿井水处理站。矿井在西翼轨道大巷设置采区水仓,西翼采掘工作面的水通过管路及水沟排至采区水仓,采区水泵房排出的水经过管路及水沟排入中央水仓,采区水仓和采区水泵房满足采区排水需求。矿井东翼各采掘工作面的水通过水沟及管路排至东翼轨道大巷水沟内,然后通过东翼轨道大巷水沟自流进入中央水仓。

为了探索更高效的循环用水的办法,矿井水处理站于2014年2月开工建设,2015年3月投入运行,处理站规模为150 m3/h,采用混凝、沉淀、过滤为一体的处理工艺、达到了《煤炭工业污染物排放标准》,2019年11月2020年3月对矿井水处理站进行提标改造,采用“旋流预沉器+絮凝混合反应器+煤水分离器+多介质过滤器+超滤系统+反渗透系统+消毒系统”工艺,达到《地表水环境质量标准》Ⅲ类标准。矿井水处理站经过反渗透水质达到地表三类标准的能力为每小时25 m3/h。

煤矿目前的排水系统存在用水量较大的问题,加上井底水仓常常发生淤堵的现象,从而增加了清理次数和时间[1]。这样就降低了排水系统运行过程中的可靠性,且随着矿井规模越来越大,该种模式的排水系统也很难胜任矿井正常的生产需求,急需做出一定的改进[2]。

1 定向钻机系统的技术优势及存在的问题

煤矿定向钻进技术具有轨迹深,可实现区域治理:轨迹深,有好的防突作用;轨迹可控,有效进尺多;钻孔少,便于封孔、管理;区域治理,预抽期长等特点[3]。由于矿井瓦斯治理需要,2020年4月份后,先后购买4台ZYL-6000D型煤矿用履带式全液压定向钻机,进行瓦斯治理。

该型号钻采用水排粉,单台正常用水量15~20 m3/h,使用四台钻机,正常开机3台同时开机,需要增加生产打钻用水45~60 m3/h,为矿井水处理站处理能力2.4倍,远远超过矿井地面污水站处理能力,同时由于生产用排水量大大增加,水质夹带大量煤泥,造成大巷水沟,井底水仓经常淤堵,增加清理频次和时间[4]。因此,如何解决定向钻机打钻用水排水问题,实现节能降耗减排,打钻污水循环再利用,是一个十分值得探索的问题[5]。

自20世纪90年代以来,国内煤矿井下定向钻进技术取得了长足的发展,产品规格增多、产品性能得到改善、工艺水平也进一步提高,目前已形成了系列钻机品牌,并研究出以稳定组合钻具控制钻孔轨迹为主流代表的专用装备和定向钻进技术。其中,最新的履带自行走式全液压设计,较大增加了千米钻机的机动性能,已在部分矿区应用,并取得了成功[6]。

但是,随着定向钻进技术的发展和普及,定向钻机在技术的引进和应用方面,也存在着一些问题。如钻机施工工艺、封孔工艺、钻孔参数和抽采参数合理匹配方面的研究亟待加强等。随着定向钻孔技术的应用,其要求也应随之发生变化。因此,在应用定向钻机的过程中,无论从安全的角度或经济的角度,都应该加强对钻进技术的施工工艺、封孔技术、钻进参数合理匹配等方面的研究,从而最大程度地发挥定向钻机的装备优势[7]。

定向钻机使用普通清水水质要求应当达到以下几点。

(1) 由于大颗粒煤岩颗粒水在高压力作用下,对于钻机马达钻杆内壁,有破坏影响。因此,水质应当达到悬浮物颗粒粒径0.3 mm以下。

(2) 快速处理能力,能够在短时间处理再利用,因为打钻现场一般空间受限,不可能放置大容量净化水装备。

(3) 设备以及井下现场成套配套,便于就近循环利用,减少煤泥淤积长度和范围。

(4) 便于现场人员操作。打钻使用后污水只增加煤岩颗粒物,无其他污染物质,因此,复用打钻污水只需去颗粒物净化。煤矿清水过滤站装备不少,但是大多数用于煤矿液压设备高精密水质处理,满足以上条件直接使用的准备不多。

2 优化定向钻机排水系统的技术方案

目前、经过查阅相关资料和了解,国内对于打钻循环水使用,也有此方面相关研究和应用介绍,其方法有采用简单过滤,有采用气动冲剧过滤物。总体来说,没有成熟产品可供应用。

2.1 具体过滤装置

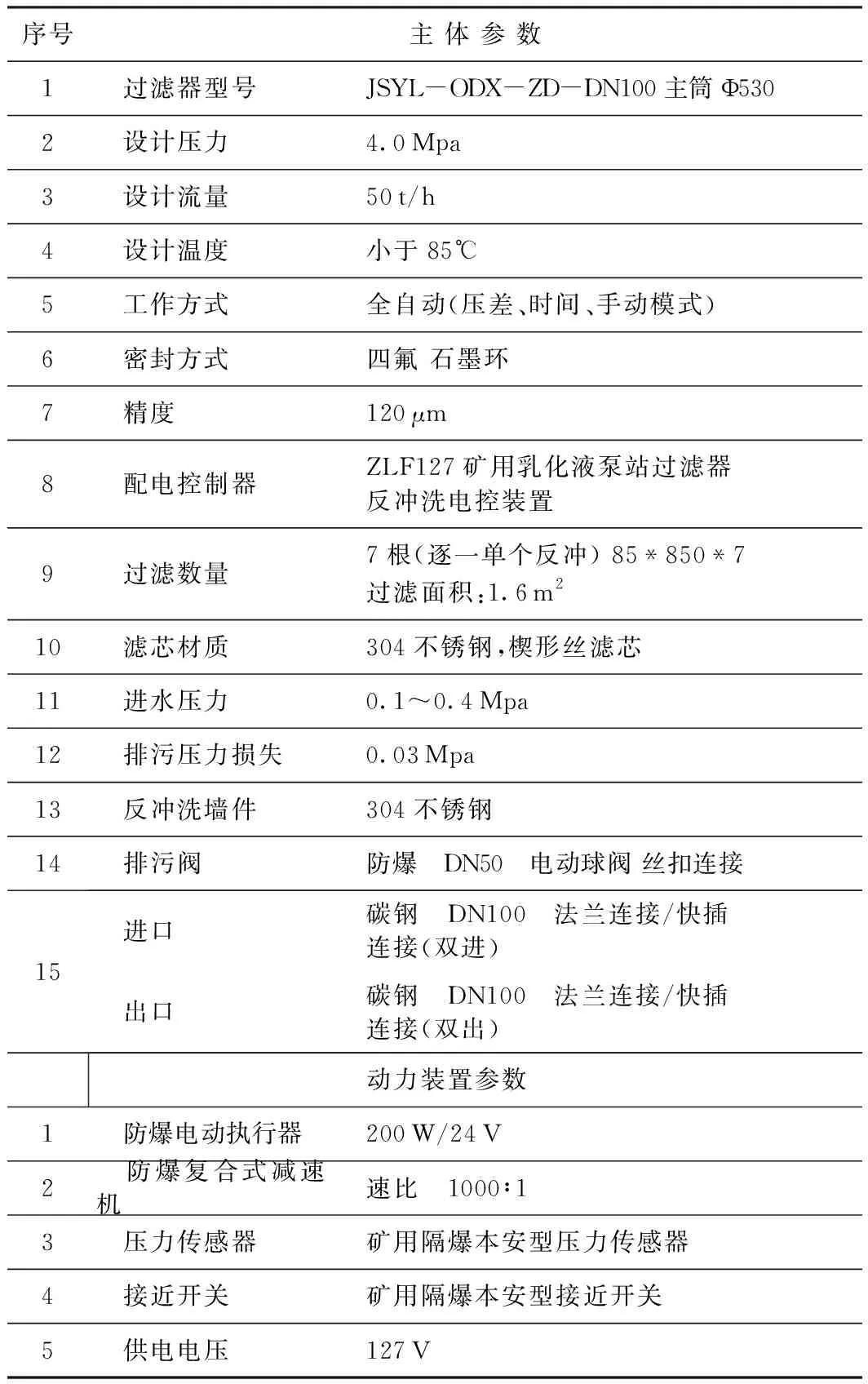

采用矿用全自动反冲洗清水过滤站(JSYL-QDX-ZD-DN100 4.0 MPa),对其过滤粒径改造设为120~300 μm,反冲洗工作压力1.0~4.0 MPa,设计流量 50 t/h。配电控制器 ZLF127 矿用乳化液泵站过滤器反冲洗电控装置,防爆 DN50 电动球阀丝扣连接,具体过滤器参数见表1。

表1 过滤器参数

引入该装置并进行改造,并在现场施工沉淀池或者水箱2~3个,沉淀池加管路连接,加滤网,配电潜泵或者风泵。实现远方操作,单人同时控制操作启动过滤系统运行。

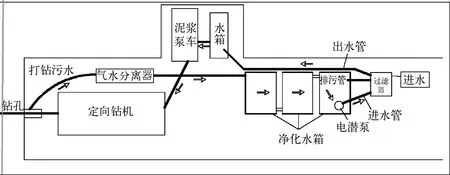

图1 循环水使用现场示意图

2.2 循环水使用流程

(1) 定向钻机施工抽采钻孔的打钻污水,先进入气水分离器,大部分煤渣在此沉降进行清理;

(2) 气水分离器中细小颗粒随污水进入3级净化水箱,进行逐级沉降过滤;

(3) 电潜泵在第3个净化水池吸入污水经进水管送入过滤器;

(4) 过滤后的水进入泥浆泵车水箱,最后成为打钻用水。

2.3 改进情况

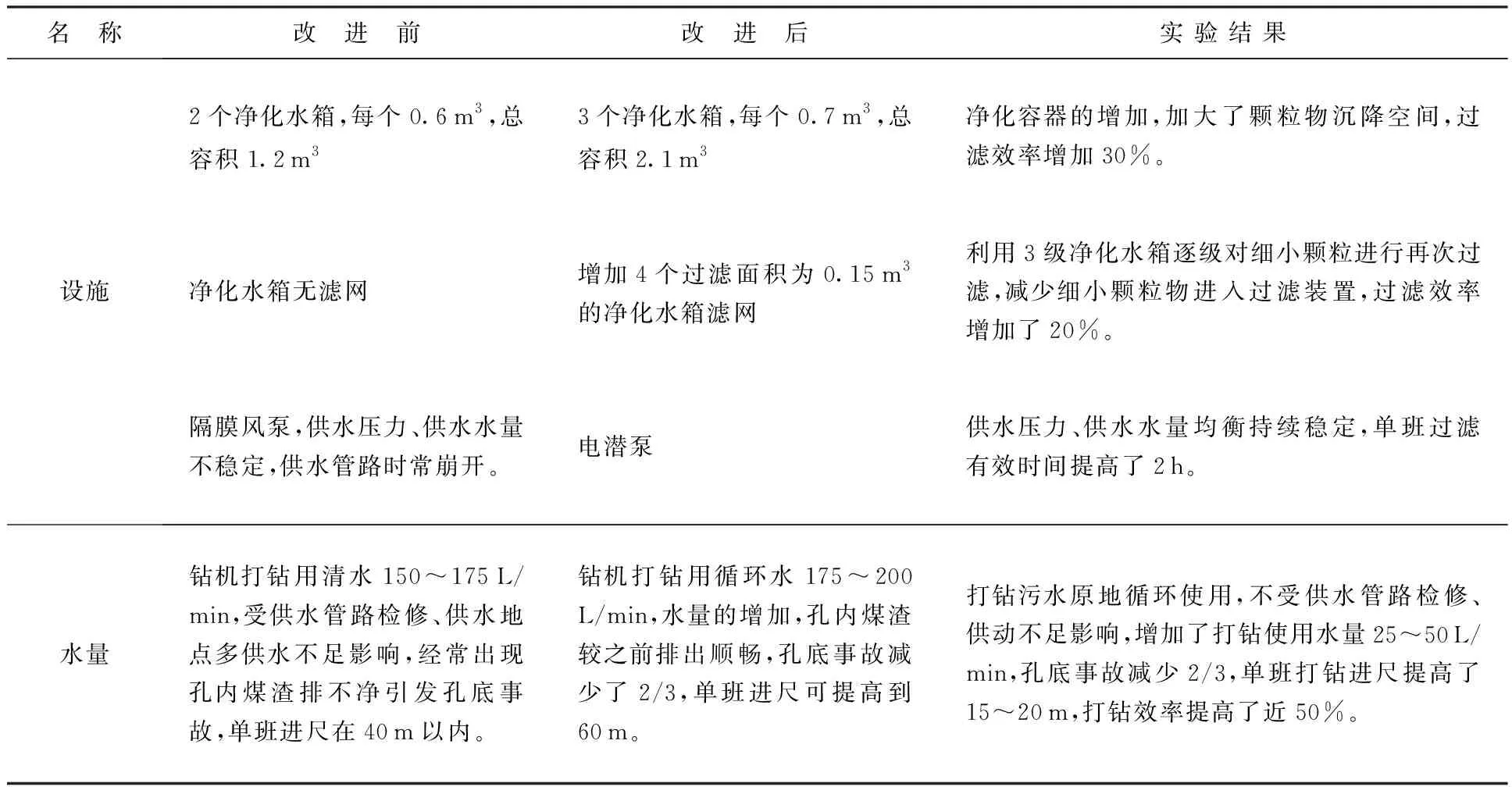

首次使用时,只有2个净化水箱,每个净化水箱容积只有0.6 m3,总容积仅为1.2 m3,污水中的颗粒物不能得到有效沉降;再加上为过滤器供水使用的是隔膜风泵,供水压力不均衡;导致过滤装置过滤效果差、水量小。

在使用过程中,通过不断观察、总结经验,多次对沉淀水池、过滤装置管路连接等设备进行设计优化、布置、连接,并对设备进行部分改进,达到了使用效果。主要改进如下:

(1) 增加了净化水箱的个数和容积。将原有的2个净化水箱增加到3个,加上打钻气水分离器和反冲洗过滤器,形成5级沉降过滤,将单个净化水箱容积由原有的0.6 m3增加到2.1 m3,总容积达到了6.3 m3。解决了颗粒物在小空间内不能得到有效沉降的问题。

(2) 对净化水箱的连接和内部进行改进。将原有的每个净化水箱使用1个6寸管连接改为现有的每个净化水箱之间使用3个6寸管连接,6寸管成对角式布置,这种布置方式增大了进出水口距离,减少水流对细小颗粒的带动,有利于细小颗粒沉降;6寸管两端设计了活动式铁网,铁网外包裹细砂网,进一步对细小颗粒进行过滤,经使用,大部分细小颗粒在第一个净化水箱就得到了有效沉降、阻挡。

(3) 对过滤器供水水泵进行改进。原有使用隔膜风泵供水,存在供水压力不均衡,引起进水管摆动,经常导致进水管脱落,造成过滤器停止工作[8]。改为电潜泵后,供水压力、供水水量均衡持续稳定,过滤器能够正常工作,自动反冲洗[9]。

3 打钻使用循环水的实施效果作用分析

自2021年4月以来,根据设计思路,利用现场地形环境布置定向钻机、泥浆泵车、水箱、净化水箱、水泵、过滤装置、管路连接及其他各种装备位置,并进行反复优化,在矿井东翼2207胶带运输顺槽进行试用,达到使用效果,完全满足打钻需要。

3.1 效果分析

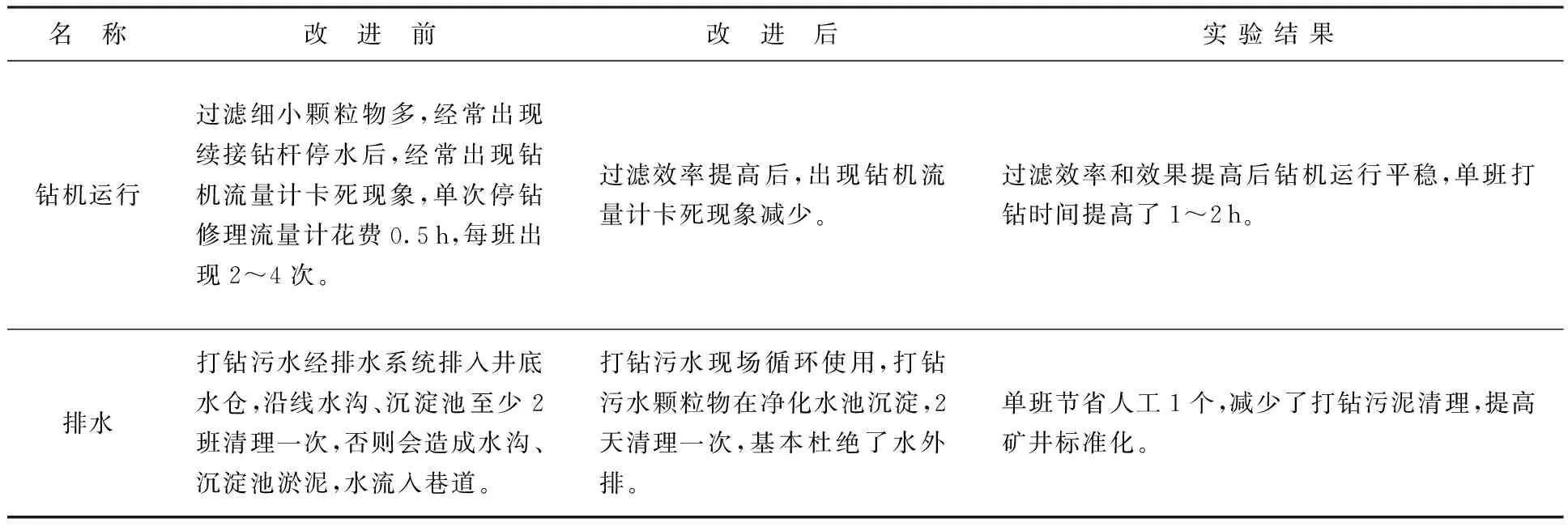

改进实验结果比对。自动反冲洗清水过滤站基础上的循环水利用系统自2021年7月~8月在现场调试使用,经过不断的摸索实践、总结与分析,逐渐规范,实现了现场打钻污水循环使用,减少了打钻地点用水外排。改进及结果见打钻循环水系统改进情况表。

表2 打钻循环水系统改进情况表

续表

3.2 打钻使用循环水经济效益分析

一套打钻使用循环水处理系统投入:过滤器装置价格24万元,其他装置0.3万元,全套循环水处理装置24.3万元,日处理复用水量300 m3,如全矿将有3套同时使用,日处理复用水量900 m3。 矿井排水费用1.5元/m3。矿井水处理费用8元/m3,合计水处理9.5元/m3。日节约水处理费用0.855万元,年节约水处理费用312.075万元,测算的经济效益还不包括减少人工清理大巷水沟以及水仓费用。可见打钻使用循环水经济效益十分可观。

4 结论

(1) 由于采用快速过滤复用,大粒径煤岩颗粒物被过滤,粒径小于0.3 mm,完全能够满足要求,但是水悬浮物浓度随着循环次数和时间增加,会越来越大,当悬浮物含量大于300 mg / L,对打钻使用影响较大。由此,每48~72 h应当补水或换水1~2次,换水量5~10 m3。

(2) 为了加快循环水悬浮物沉降速度,在净化水箱加次氧化钠净水药剂、速凝剂等,加速除去颗粒物。 反冲洗清水过滤站冲洗过滤杂质频次可调节,频次不宜过多,一般间隔时间大于1 h。净化水箱、反冲洗装置底部沉淀物要及时清理。反冲洗装置排泄污水阀门直径加大,大于50 mm便于排细颗粒沉淀物。 打钻应当平稳,均匀供水,避免水量供给排出过大或者过小,造成装置运行不稳定,水泵‘时开时停’频次高,不利于设备保护。

(3) 现场有较大空间的情况下,加大净化水箱体积和个数,增大循环水沉淀时间,有利于污水过滤效果。 要定期对钻机进行检查维护保养,当出现漏、滴油时,必须及时处理,避免油污进入净化水池。油污本身具有黏性,会与浮动的细小粉末黏合,不但会堵塞净化水池间滤网,还会对打钻水造成二次污染。使用过滤装置系统后,管路连接较多,管路在高压下持续工作,可能会接头松动、开裂,应经常检查各个管路及连接完好性。