形状记忆聚氨酯3D打印参数对其形变能力影响分析

2021-10-31武力冯铭龙黄伟

武力,冯铭龙,黄伟

(大连交通大学 机械工程学院,辽宁 大连 116028)*

3D打印是一种直接通过计算机辅助设计实现三维设计,采用逐层叠加的方式完成零件制作的成型方法[1].由于拥有制造复杂形状产品的能力,3D打印技术在航空航天、工程、医疗、建筑等领域有着广泛的应用[2-5].形状记忆聚氨酯是一种具有形状记忆功能的智能材料,经过3D打印后的结构,可以对外界激励产生响应,能够在初始形状和临时形状之间进行转化[6-7].3D打印的形状记忆结构具有独特的优势,作为智能增材制造的一种,在航天、生物、柔性电子器件、软体机器人等领域有越来越广泛的应用[8-11].

形状回复率和形状固定率是评价形状记忆材料形变能力的工程指标,形状回复率可以描述材料回复到原始形状的能力,而形状固定率描述的是形状记忆聚合物在二次成型后保持形状的能力[12].固定率和回复率与形状记忆材料结构组成有一定关系[13],为了研究不同的打印参数对形状记忆聚氨酯材料成型后形状记忆性能的影响,本文以打印速度、打印角度及打印层高作为因素建立正交实验,得出了最优的打印参数组合,为形状记忆聚氨酯3D打印模型参数设置提供了理论依据.

1 3D打印正交实验

1.1 主要仪器和材料

形状记忆聚氨酯选择线材,直径为1.75 mm;3D打印机为Raise 3D N2 Plus打印机;实验加热设备选择65 ℃加热板.

1.2 样件打印正交实验设计

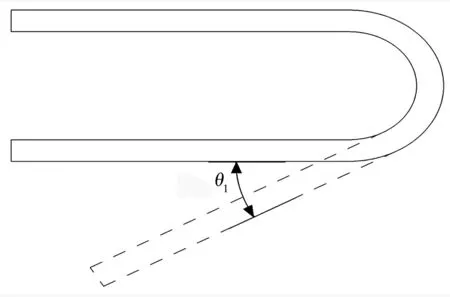

设计样件尺寸为60 mm × 10 mm × 2 mm,选择结构打印参数(打印层高、打印角度和打印速度)为影响因素,建立了三因素三水平正交实验表.其中打印层高定义为逐层叠加成型时每层的厚度,打印角度定义为样件内部填充丝与Y方向的夹角,打印速度定义为喷头在XY平面的移动速度,如图1所示.

在预实验基础上,设置各因素的水平值,如表1所示.

表1 正交实验表

1.3 形变能力表征与测量

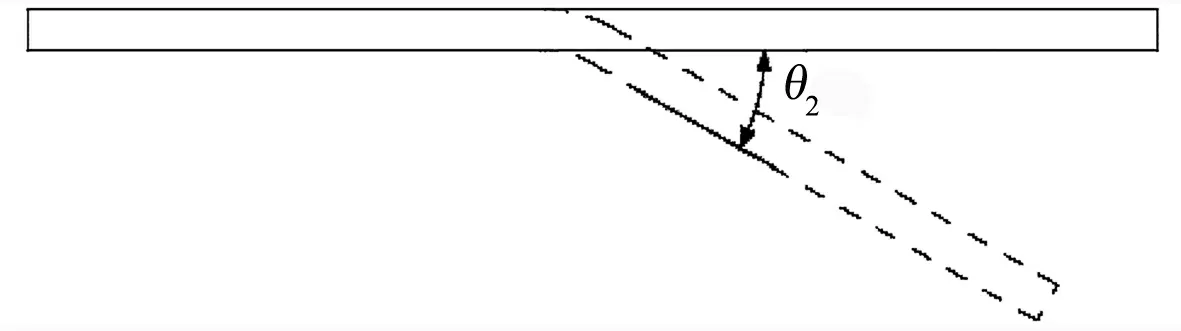

形状记忆聚氨酯具有形状记忆功能,样件加热后将逐渐软化,此时加载载荷并冷却至室温后会使其产生形变;对产生形变后的聚合物重新进行加热,聚合物的形变将逐渐回复至初始状态.形状固定率η1定义为聚合物降至常温不受外载荷时保持住的变形量与受热时外载荷赋予的变形量的比值;形状回复率η2可定义为聚合物受热回复后的形状占初始形状的百分率.固定率及回复率测试方法如图2所示,将试件放置在加热板上加热至65 ℃后弯曲成U型并固定,冷却至室温后测量角度θ1;继续将试件放置到加热板上进行加热至65 ℃,试件将逐渐回复初始形状,试件不再回复后冷却至室温,测量角度θ2;则样件固定率η1及回复率η2计算公式为

(a)固定率测量

(b)回复率测量图2 试件性能测量示意图

2 实验结果与讨论

选用三水平三因素正交表进行试验,正交实验结果如表2所示,其中均值1~3为固定率测试均值,均值4~6为回复率测试均值,极差1为固定率测试极差,极差2为回复率测试极差.

表2 正交实验结果表

根据正交实验结果可知,对固定率影响程度由大到小依次为打印速度、打印层高和打印角度;对回复率影响程度由大到小依次为打印角度、打印速度和打印层高.对于固定率均值和回复率均值来说,打印角度为90°-180°,打印层高为0.1 mm时,均值处于最大值;即打印角度为90°-180°,打印层高为0.1 mm时,可以获得较好的固定率和回复率.对于打印速度来说,固定率均值最大值和回复率均值最大值对应不同的打印速度.

继续研究打印速度对形状记忆聚氨酯形变能力的影响,将固定率和回复率统一为形变率η3,计算公式为

在打印角度为90 °-180 °,打印层高为0.1 mm的基础上,继续打印制作了打印速度为10~70 mm/s的7组样件,测量各样件的固定率和回复率,如图3所示;不同打印速度下的固定率、回复率和形变率的变化曲线如图4所示.

(a) 固定率测试图

(b) 回复率测试图图3 不同打印速度下固定率、回复率测试图

图4 不同打印速度下的固定率、回复率及形变率曲线

从图4中可看出,打印速度对固定率和回复率的影响呈现相反趋势.固定率随打印速度增加表现为先减小后增加;回复率随打印速度增加表现为先增大后减小.形变率随打印速度增加而波动式变化,且在打印速度为40 mm / s时形变率最高.

从微观角度分析打印速度对固定率和回复率的影响.形状记忆聚氨酯材料固定相分布于表面且分布集中,可逆相分布于内部且分布分散[14](如图5所示).固定相外在表现为重新升温后形状记忆聚氨酯恢复初始形状的能力,可逆相外在表现为当升温加载降温后形状记忆聚氨酯保持加载后形状的能力,固定相含量越大,材料回复率越高,可逆相含量越大,材料固定率越高[13].由于固定相与可逆相在材料中分布的不同,打印速度对两相结构的影响也有所不同,在打印速度较慢时,打印速度对分布分散的可逆相影响更大,随着打印速度的增加,喷头会对挤出的材料产生拉力,可逆相的分布逐渐稀疏,导致材料可逆相含量降低,表现为固定率的减小和回复率的增大.打印速度继续增加,打印速度对固定相的影响也逐渐增大,集中分布的固定相也将变得稀疏,导致材料固定相含量降低,表现为固定率的小幅增加和回复率的小幅减小.

图5 形状记忆聚氨酯双相结构示意图

打印层高决定了样件切片的层数,较小的打印层高能使样件每层之间黏结更加紧密,有利于材料链段运动时可逆相变形力的储存和释放,大的打印层高会导致结构较松散,使得材料能够储存的冻结应力较小,导致固定率和回复率均较小.

打印角度即样件纤维的方向,不同的纤维方向对分布集中的固定相影响较大,对分布分散的可逆相影响较小.对试件进行弯曲固定时,起主要作用的是可逆相的变形力,因此打印角度对固定率影响不大,只有0 °及180 °纤维略有优势;在对试件进行加热回复时,0°及180°方向纤维的固定相能够较好地释放回复力,45°及135°方向的纤维次之,90°方向纤维则对回复力的释放影响较小,但按照0°打印方向的试件纤维方向单一,每根纤维之间的黏结力不够,垂直方向没有约束,导致试件在回复时回复力方向不统一,回复率反而不如90°-180°打印角度和45°-135°打印角度的试件.

3 结论

研究了3D打印参数(打印速度、打印角度和打印层高)对形状记忆聚氨酯材料形变能力的影响并分析了原因.得出如下结论:

(1)打印参数对固定率影响从大到小依次为打印速度、打印层高和打印角度,对回复率影响从大到小依次为打印角度、打印速度和打印层高.在打印角度为90°-180°,打印层高为0.1 mm时,可以获得较好的固定率和回复率;

(2)当打印速度增加时,形状记忆聚氨酯材料固定率表现为先减小后增加,回复率表现为先增加后减小.在打印速度为40 mm/s时,形变率呈现最大值;

(3)打印参数对样件形变能力的影响与形状记忆聚氨酯材料的结构组成与分布有关,可逆相与固定相的分布含量不同导致了形变能力的不同,固定相含量越大,材料回复率越高,可逆相含量越大,材料固定率越高;

(4)综合形变能力最好的打印参数组合为打印角度90 °-180 °,打印速度40 mm/s,打印层高0.1 mm.