柴油机缸内介质燃烧温度测试及验证

2021-10-31孔祥鑫刘峰春冀树德马东元魏鹏程黄旭

孔祥鑫,刘峰春,冀树德,马东元,魏鹏程,黄旭

(中国北方发动机研究所(天津),天津 300400)

近年来,随着工业技术的不断发展,内燃机设计正朝着高速化、高功率密度、紧凑化等方向快速发展,军用柴油机也在向着升功率逐步提高的方向不断强化[1-5]。柴油机的燃烧过程是整个工作循环的核心,直接影响其动力性、可靠性、经济性,而气缸内高热压缩介质的燃烧温度更是衡量其性能的重要参数,对深入了解燃烧机理、放热规律以及缸内温度场、热负荷、起动性能、排放问题的研究都具有重要作用[6-8]。

目前,柴油机缸内温度的研究主要以仿真模拟为主,但由于柴油机燃烧过程特有的复杂性,仿真计算中存在着热交换边界条件不易确定等问题,需要实际测量缸内温度对其结果进行验证[9-10]。同时,直接测量缸内温度能够更为直观地了解缸内燃烧发生发展的特征,更为实时地监测燃烧室部件和整机的工作状态。因此,对柴油机缸内温度的测量是十分必要的。然而,柴油机缸内介质的燃烧过程具有很高的温度和压力,且缸盖结构十分紧凑,这使得缸内温度的直接测量变得较为困难。

基于以上背景,结合某高功率密度柴油机的实际测试需求与工作状态,研究了一种具有通用性的柴油机缸内高热压缩介质燃烧温度测试方法,设计了缸内温度测试系统,并结合实际台架试验进行了测试效果验证。

1 柴油机缸内介质燃烧温度测试要求

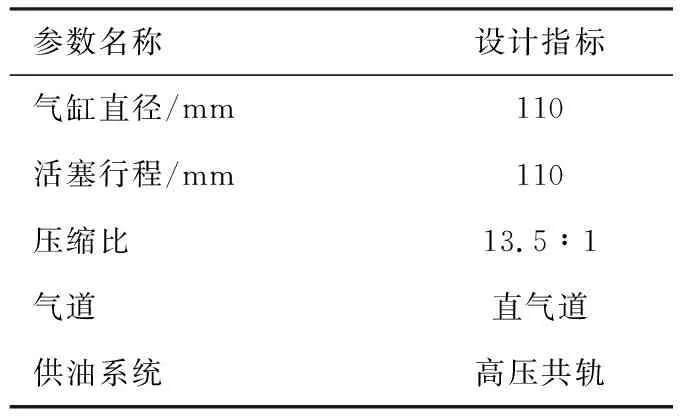

某军用高功率密度单缸柴油机在研制过程中,为更深入研究其燃烧放热特征,存在缸内高热压缩介质燃烧温度测试需求,该发动机主要参数见表1。

表1 单缸柴油机主要参数

该单缸柴油机缸盖结构紧凑复杂,缸内空间十分有限,实测缸内介质燃烧压力最高在20 MPa左右,理论分析介质燃烧温度最高超过1 600 ℃,燃烧室部件的强度要求也较高。基于缸盖结构及缸内高温高压工作状态,常见的以热电偶法、电磁感应法等为代表的温度电测法和以硬度塞法、易熔合金法等为代表的温度非电测法[11-12]在环境适用性、实施可行性、测试效果等方面均受到了不同程度的限制[13-21],无法应用于该单缸柴油机缸内燃烧温度的测量。

进一步研究适用于该高功率密度柴油机缸内燃烧温度的测试方法,该方法应具备以下能力:

a) 适用于燃烧压力达到20 MPa,燃烧温度达到1 600 ℃的缸内高热压缩介质;

b) 对柴油机结构与可靠性不造成破坏,对部件无改动或改动尽可能小;

c) 测试系统集成简单,拆卸方便;

d) 良好的通信能力;

e) 较高的响应速度及测量精度。

2 缸内介质燃烧温度测试方法

自然界任何物体只要温度高于绝对零度,都在不停向周围空间辐射包括红外辐射波段的电磁波,红外辐射能量的大小及其波长分布特征与物体表面温度息息相关,所以通过对物体自身红外辐射的测量,便能准确测定它的表面温度。因此,基于该红外测温原理,柴油机缸内高热压缩介质的燃烧温度可采用双色红外测温方法。

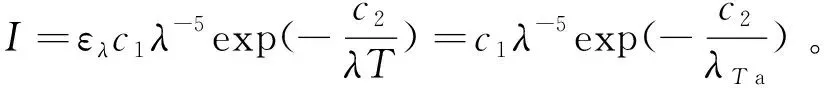

对于柴油机,双色法是通过对其气缸内燃烧火焰中炭烟颗粒的光谱辐射能量进行强度识别,并基于热平衡原理认为炭烟颗粒的温度能够代表周围气体火焰的温度,进而得到所需温度值。根据普朗克定律的简化形式——Wien方程[7],火焰辐射的单色光强度I在可见光范围内可表示为

(1)

式中:ελ为波长λ时火焰的单色辐射系数;T为火焰温度;Ta为对应的亮度温度,是将一般物体等同于黑体进行辐射强度计算时的名义温度;c1,c2分别为第一、第二普朗克常数。

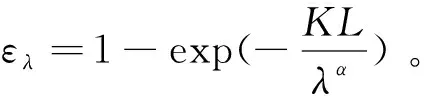

根据小粒子散射理论,引入Hottel-Broughton方程[8],即

(2)

式中:K为衰减系数;L为火焰观测光轴的几何厚度;α为常数,对于柴油机,在可见光区间取1.38。

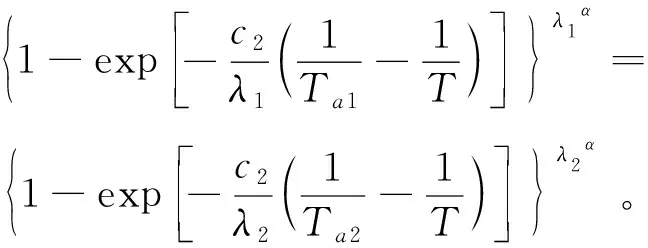

对所选定的两个波长分别为λ1和λ2的单色光,将式(1)与式(2)联立,消去KL得到温度的计算公式[22]:

(3)

式中:Ta1,Ta2分别为特定波长λ1和λ2所对应的亮度温度。通过式(3)即可求解火焰的实际温度。

3 温度测试系统设计与实现

3.1 关键测试单元设计

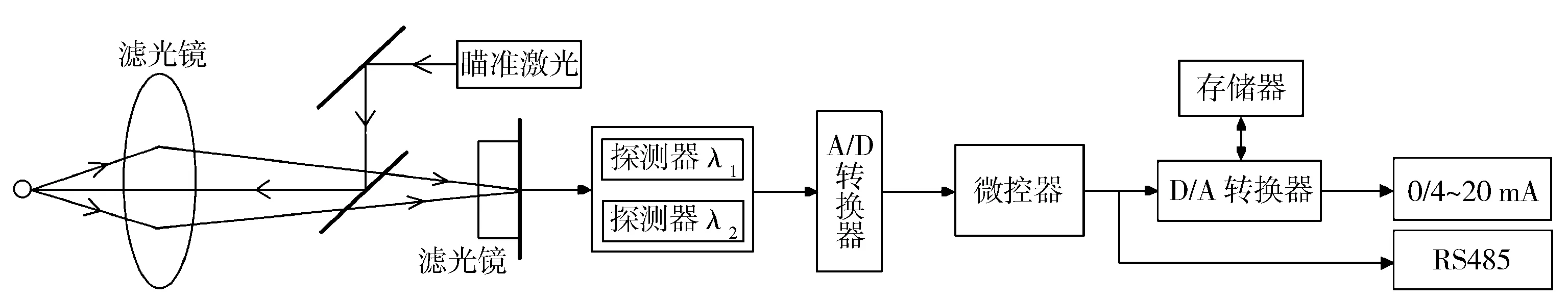

基于双色法测温原理,研究适用于目标高功率密度柴油机的双色红外测温系统,首先设计了关键温度测试单元,该测试单元的核心工作部件为光学镜头组、光电探测器、信号转换器及信号处理器,其基本工作原理见图1。

图1 关键温度测试单元工作原理

通过关键测试单元对柴油机气缸内燃烧火焰中两个相关且接近的特定红外响应波段辐射能量进行测量,进而通过辐射比确定柴油机气缸内介质的燃烧温度。具体测量过程如下:柴油机缸内介质开始燃烧后,光学镜头组首先获取气缸内燃烧火焰特定红外辐射波段的电磁波,而后光电探测器接收红外能量并转换为光电流,测试单元对电信号进行模数转换和数字线性化处理,最后实现测量结果的对外数字通信以及模拟信号输出。所采用的光学镜头组由特殊材质的玻璃组成,与目标红外波段相匹配,能够消除两个波段的色差补偿,确保两个波长的光路一致,且不受燃烧火焰中炭烟颗粒发射率波动的影响。所采用的光电探测器为双铟镓砷探测器,能够确保两个相关波段尽量接近,同时保证能获取足够强的信号。在常规应用场合,基于单色原理、采用单光电探测器也可以较为准确地进行温度测量,但柴油机缸内工作的环境及介质状态较为特殊,存在光学窗口易受炭烟污染、目标介质无法充满测量视场、介质发射率动态变化无法准确得知等单色法无法克服的实际问题,因此,基于双色法原理设计了温度关键测试单元,可以尽可能减少测量误差。

3.2 测温系统集成应用设计

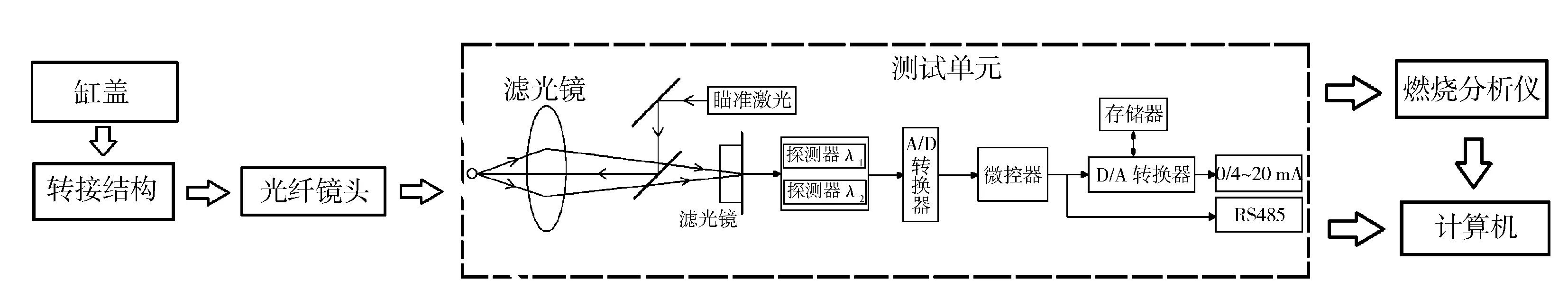

在关键测试单元设计的基础上,基于目标柴油机实际结构,设计适用于目标单缸柴油机的双色红外缸内温度测试系统,系统结构示意见图2。

图2 测温系统示意图

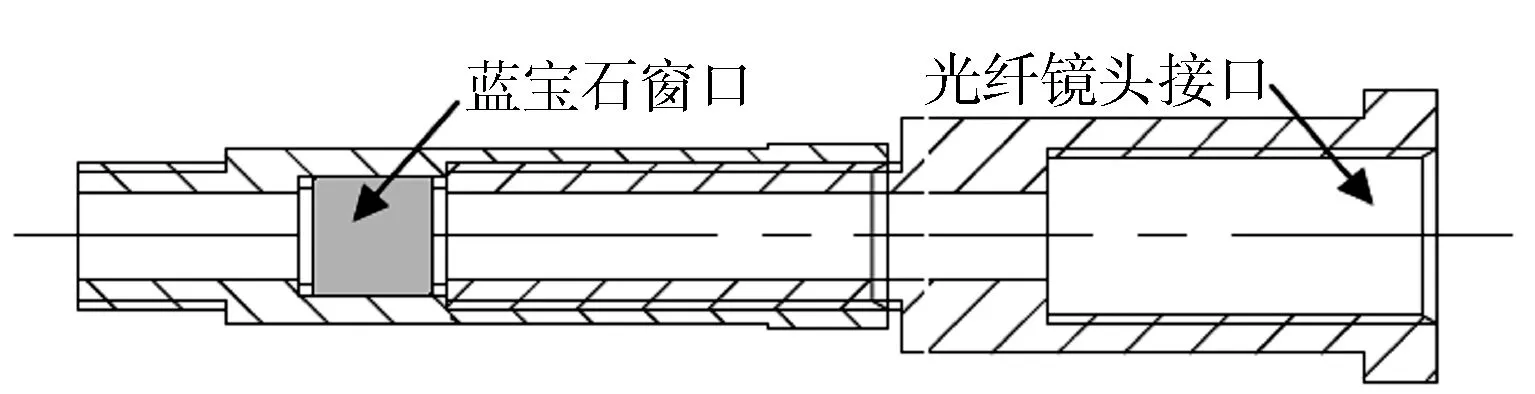

该系统以目标柴油机缸盖为载体,在保证结构强度的前提下,利用缸盖上的既有结构——缸内压力测试通道,通过非标转接结构连接缸盖与光纤测量镜头,实现柴油机与温度测试单元的快速连接。在保证必需的有效光学通路的前提下,通过转接结构内置的人造蓝宝石窗口实现对缸内高热压缩介质的密封隔绝,保护光纤测量镜头正常工作不受损坏,进而实现缸内温度的测试。设计的转接结构见图3。

图3 转接结构示意

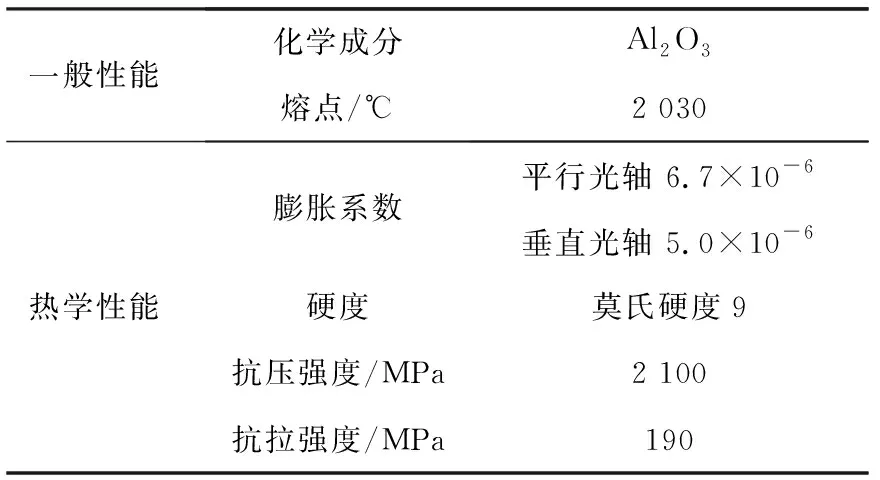

选用人造蓝宝石作为光路窗口是基于其良好的材料性能,能够对柴油机缸内的高热压缩介质起到稳定的密封隔绝作用,其相关材料特性见表2。

表2 人造蓝宝石材料性能

转接结构与光纤镜头的实际连接状态见图4,测温系统主体部分见图5。

图4 转接结构与光纤镜头连接示意

图5 测温系统主体部分实物图

以上设计的双色红外测温系统,具备对燃烧压力达到20 MPa,燃烧温度达到1 600 ℃的柴油机缸内介质的测量能力。系统集成及拆卸便利,对缸盖和活塞无结构破坏系统同时具备RS485数字通信能力及0/4~20 mA模拟输出能力,利用燃烧分析仪能够同时输出时域、角域的温度测量结果。系统的响应时间最短可达到100 μs,测量精度最高可达到(0.5%+1) K,适用于缸内燃烧过程的跟踪。

4 缸内介质燃烧温度测试验证

4.1 测试方法

将目标单缸柴油机与所设计的双色红外测温系统完成台架集成,并进行缸内温度测试,测试工况为30 kW@2 000 r/min工况点及44 kW@2 000 r/min工况点。柴油机缸盖通过转接结构与光纤镜头的实际连接状态见图6,温度测试实际数据采集界面见图7和图8。试验中测试单元设计的光谱响应波段为1.4/1.64 μm,对应的温度测量范围是1 300~3 000 ℃。

图6 实际系统连接图

图7 时域温度测量界面

图8 角域温度测量界面

4.2 测试结果

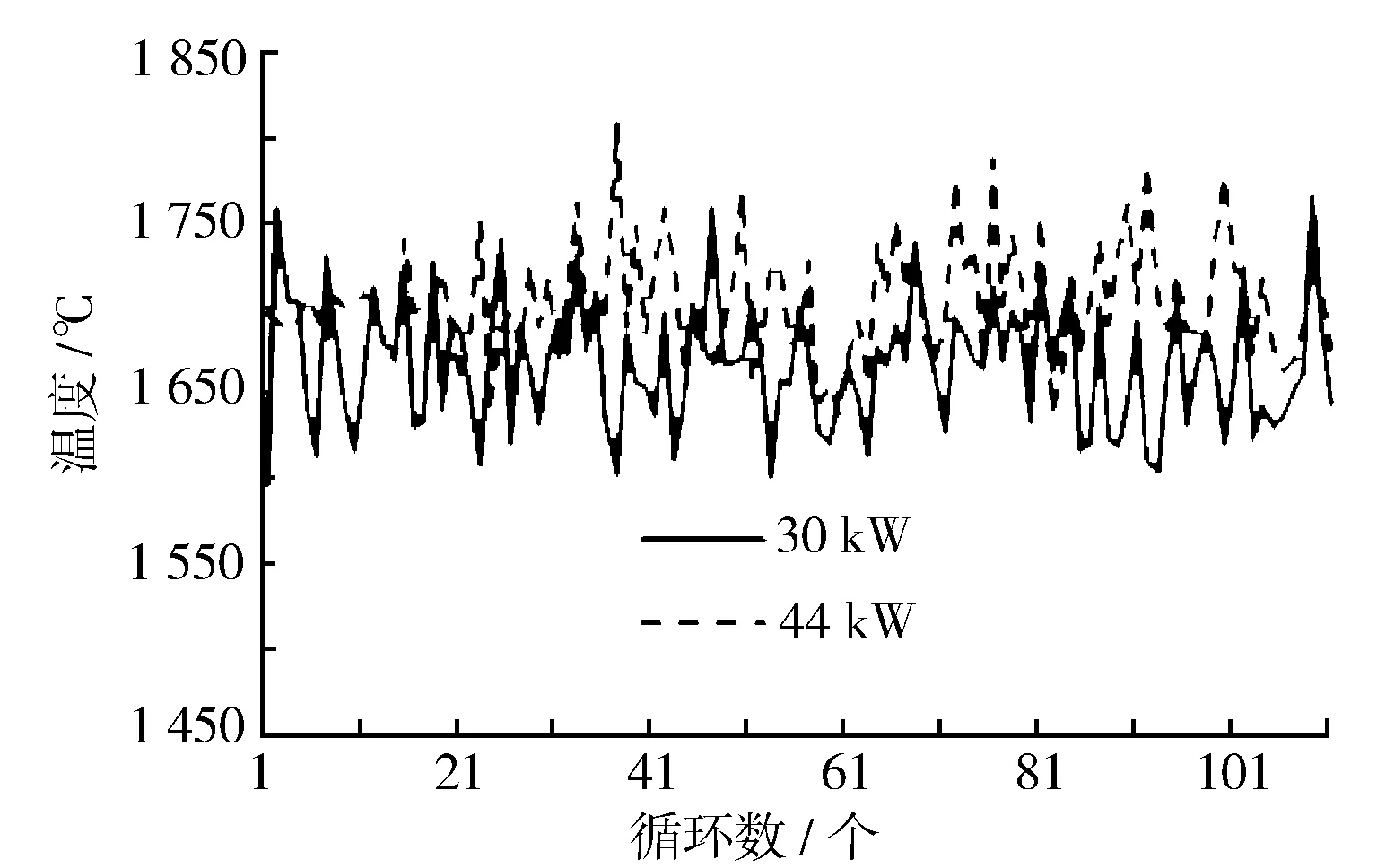

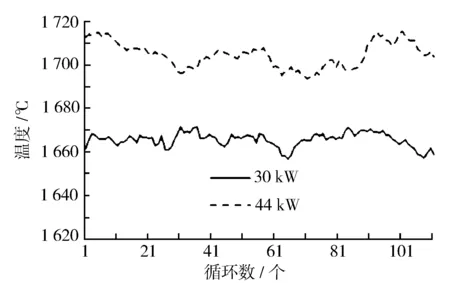

目标柴油机在30 kW@2 000 r/min及44 kW@2 000 r/min工况下110个工作循环的单循环缸内瞬态最高温度及每30个循环的平均瞬态最高温度对比见图9和图10。

图9 单循环缸内瞬态最高温度对比

图10 循环平均缸内瞬态最高温度对比

从图中可以看出,目标柴油机在44 kW功率状态下的单循环缸内瞬态最高温度整体趋势高于30 kW功率状态,44 kW功率状态下的循环平均瞬态最高温度明显高于30 kW功率状态。具体测量数据结果为:30 kW循环平均瞬态最高温度处于1 657~1 672 ℃区间,44 kW的循环平均瞬态最高温度处于1 694~1 715 ℃区间。随着目标柴油机功率的升高,缸内燃烧强度也随之增大,因此缸内瞬态最高温度也会升高,测量结果符合实际预期。

尽管本研究中基于双色红外测温原理设计的测温系统能够在一定程度克服缸内介质发射率动态变化、炭烟污染光学窗口等因素导致的测量误差,但测试结果仍然存在两个方面的实际误差:a)透过人造蓝宝石视窗进行测量时介质辐射能量会有一部分的损失,未结合视窗材料的光学性能对该能量损失进行补偿;b)目标高功率密度柴油机产生的窗口污染较预期严重,会造成两个相关波段透过率变化不一致,在不同的测量温度点也会造成不同程度的测量误差。

4.3 测试分析

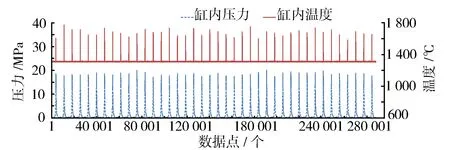

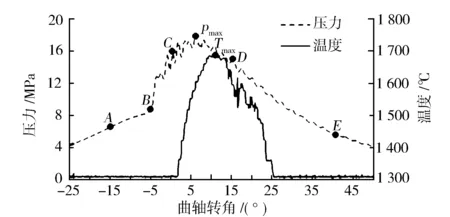

将目标柴油机在30 kW功率状态下测取的缸内压力及缸内温度进行时域比对,结果见图11。从图11可以看出,缸内温度与缸内压力在时域上具有周期一致性。

图11 缸内温度及压力状态

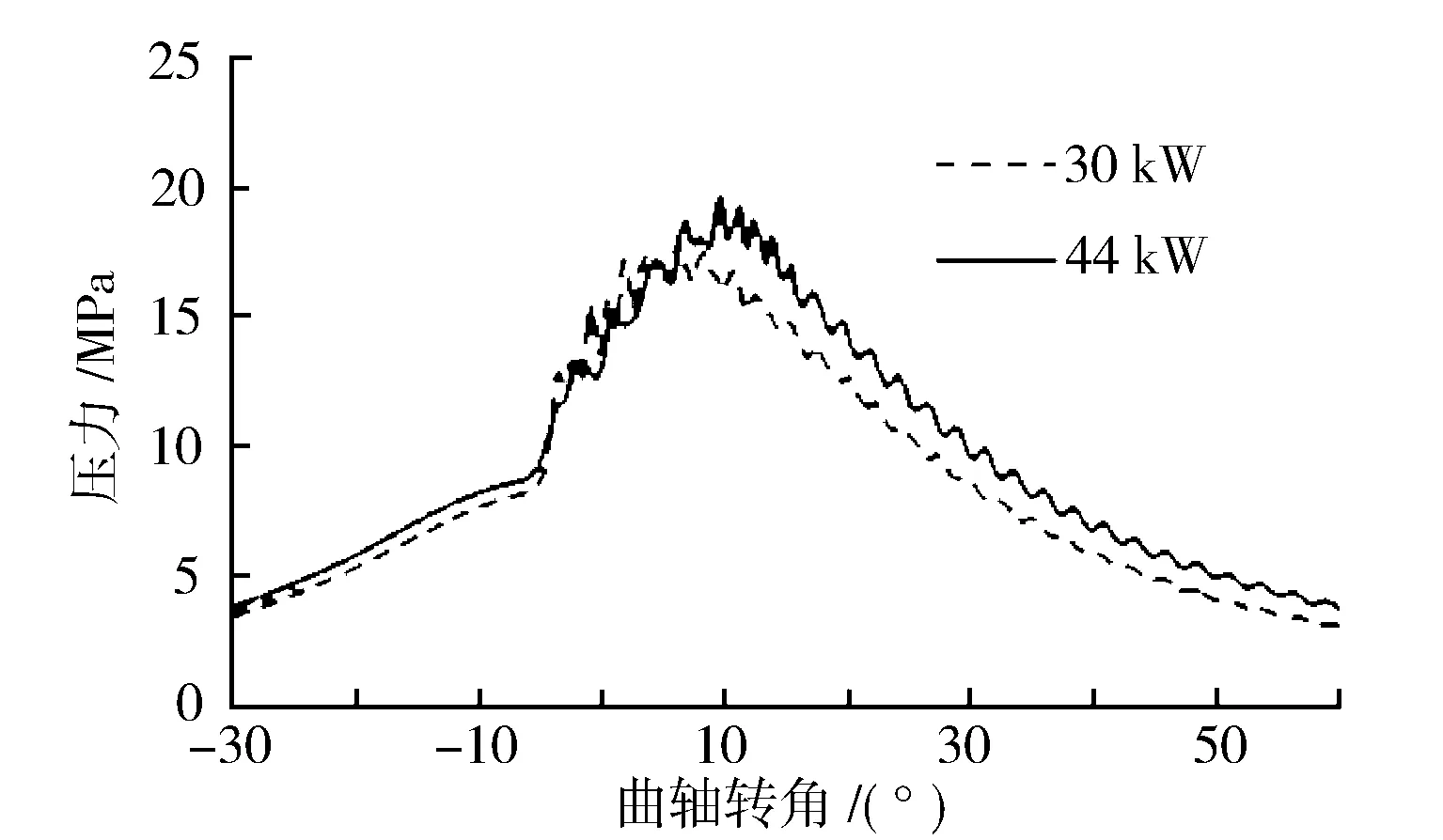

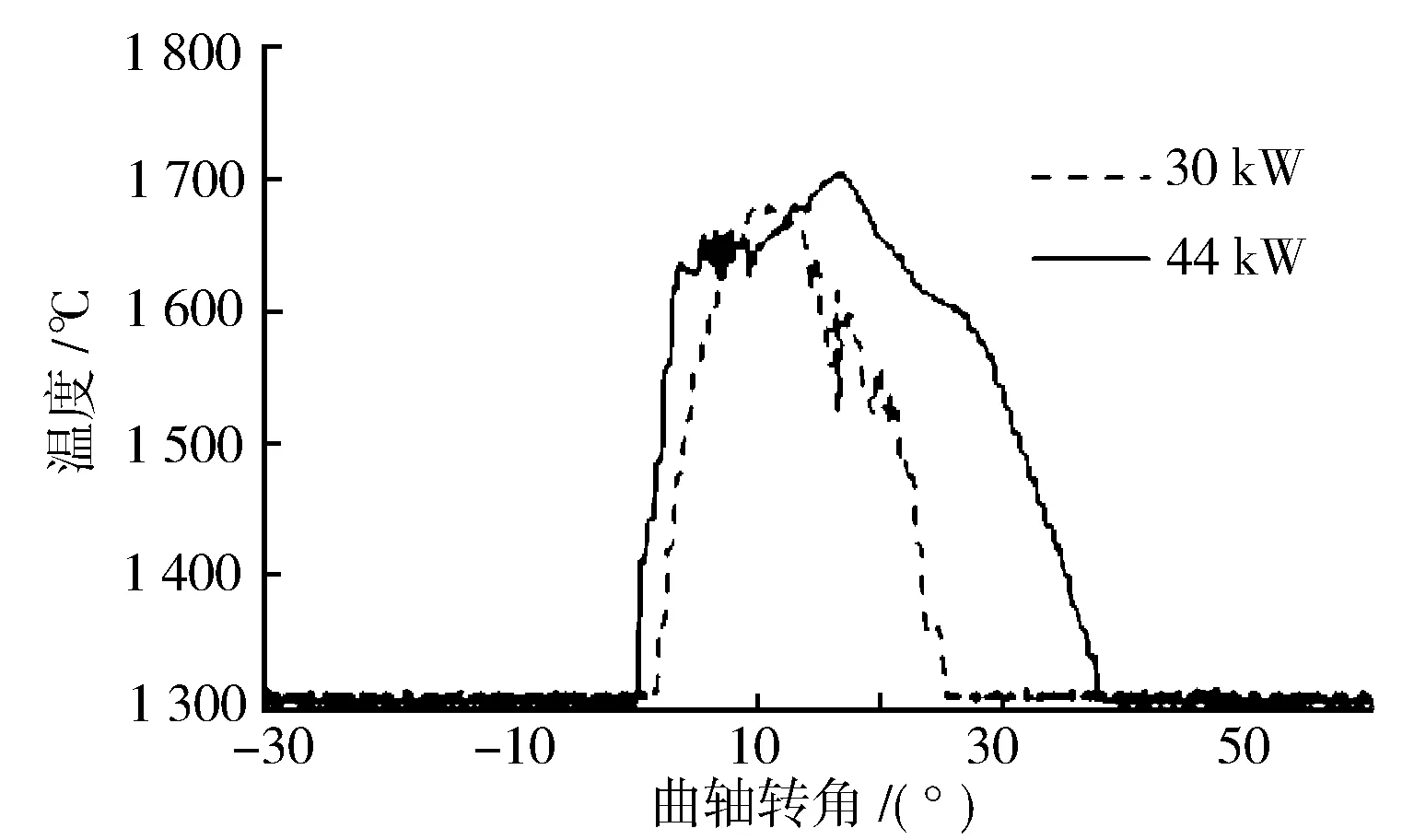

进一步提取目标柴油机分别在30 kW,44 kW功率状态下典型单个工作循环的缸内压力与缸内温度,结果见图12和图13。从图中可以看出,随着试验柴油机功率的升高,单个工作循环内缸内最高温度与缸内最高压力的出现时刻同步延后,进一步验证了缸内温度与缸内压力的周期一致性。

图12 缸内压力对比

图13 缸内温度对比

在此基础上,通过目标柴油机在30 kW功率状态下典型单个工作循环的缸内压力与缸内温度对缸内工作过程及状态进行分析。如图14所示,缸压曲线AB段对应滞燃期,是从柴油喷入气缸内到压力线脱离压缩压力线开始急剧升高的燃烧前准备阶段;BC段对应速燃期,即预混燃烧期,在上止点附近快速进行,燃烧极快,压力陡升,压力升高率大;CD段对应缓燃期,即扩散燃烧期,放热量较大,缸内温度和压力较高,缸压变化放缓;DE段对应后燃期,燃烧速率下降直至燃烧结束。

图14 缸内工作过程

当进气门关闭后,气缸内形成了密闭空间,缸内气体在压缩行程近似为绝热过程,缸内温度逐渐升高,但此时的温度仍然较低;当活塞继续向上快到达上止点时,气缸内开始喷油,缸内混合气在容积变化很小的状态下开始燃烧,近似为定容加热过程,气缸内压力陡然升高,但燃烧时间较短,温度仍未达到较高水平;在缸内压力达到峰值状态后,随着缸内介质燃烧逐渐充分,在扩散燃烧期内,温度逐渐达到最高;而后缸内气体不断膨胀对外做功,进入后燃期,缸内温度逐渐下降,直到燃烧结束。以上过程中,缸内最高温度的出现时刻在缸内最高压力出现时刻之后,且处于燃烧过程的缓燃期末段,这一现象符合理论预期,因为缓燃期的放热量占燃烧过程总放热量的70%~80%。

5 结束语

以柴油机缸盖上缸内压力测试通道为载体,设计了双色红外测温系统,具备高功率密度柴油机缸内介质燃烧温度测试的能力,测试单元中光学镜头组及光电探测器起到燃烧温度信息获取的关键作用,测温系统中人造蓝宝石窗口起到缸内高温高压工质密封隔绝的关键作用。最终,实际测试结果及分析验证了该测温系统测量数据的有效性,表明了基于红外测温原理的双色法能够满足柴油机缸内介质燃烧温度测试的需求。在实际工程领域,本研究中缸内温度测量方法及测试系统,可以向多缸高功率密度柴油机拓展更为广泛的应用,其测温范围也可以通过系统设计进行有效延展,用于缸内全工作过程更为精细的研究。