锑基吸附剂净化铜电解液试验研究

2021-10-30韩义忠谢祥添贾兴州

韩义忠,谢祥添,贾兴州

(1.阳谷祥光铜业有限公司,山东阳谷 252327;2.聊城市高纯金属材料重点实验室,山东阳谷 252327)

在制备高纯阴极铜的电解精炼过程中,由于阳极板所含杂质元素中的As、Sb、Bi 的电位与铜的相近,电解时会在阳极板上析出。析出的As、Sb、Bi 一部分会在电解液表面形成漂浮阳极泥,另一部分则以离子的形式直接进入电解液中,As、Sb、Bi 进入电解液中的比例分别为 78.6%、37.3% 和53.7%[1-2]。随着电解的进行,As、Sb、Bi 会在电解液中富集,在阴极与铜离子一同析出或形成机械夹杂进入阴极铜中,致使阴极铜的化学成分与物理规格达不到国标要求[3-4]。

为了消除As、Sb、Bi 的影响,满足铜电解精炼的要求,必须对铜电解液进行净化。目前应用最广的方法为电积法,诱导电积法由住友金属矿山株式会社(日本)于1980年发明,最初该工艺对As、Sb、Bi的脱除效率较低,江铜集团贵溪冶炼厂对其进行改进后大幅度提高了杂质脱除效率[5],但是该方法电流效率较低,只有10%~20%,并且当电解液中Cu2+浓度较低时,在阴极上会有砷化氢剧毒气体产生的可能[6]。同时,此工艺电积脱铜脱杂不能彻底将杂质开路,通电过程中会有黑铜粉产生,造成铜的损失[7]。

针对铜电解液除杂工艺存在的问题,阳谷祥光铜业有限公司(以下简称“公司”)制备出了锑基吸附剂,研发出一种绿色环保的吸附净化方法。该方法可以吸附铜电解液中的As、Sb、Bi,并且锑基吸附剂可以重复再生使用。本文对此方法的较优工艺条件进行了试验研究,以期为后期工业化应用提供理论数据。

1 试验原料及方法

1.1 试验原料及仪器

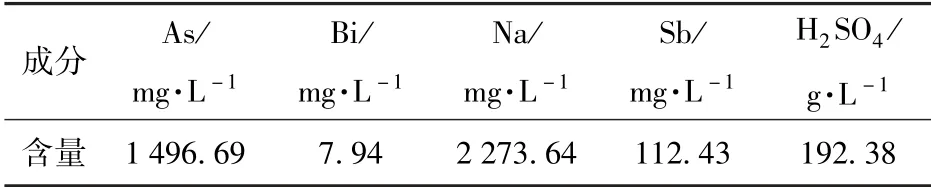

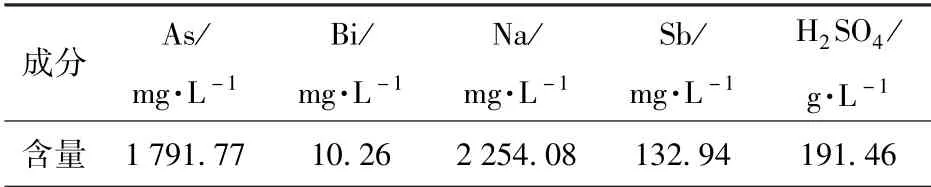

1)试验原料。试验原料包括电解液(取自公司电解车间,成分见表1)、氢氧化钠和自制锑基吸附剂(主要成分为氢氧化锑和三氧化锑)。

表1 电解液成分

2)试验仪器。试验仪器包括恒温水浴锅、搅拌器、真空抽滤器、电子天平和电感耦合等离子体发射光谱仪。

1.2 试验方法

试验包括吸附、解吸和再生能力验证三个阶段。

1)吸附。取500 mL 电解液,加入吸附剂,控制一定的试验条件,吸附2 h,分别考察吸附剂加入量、吸附温度和搅拌速度对锑基吸附剂吸附净化电解液的影响。

2)解吸。取一定量的较优条件下吸附反应得到的吸附渣,控制一定的试验条件,考察不同的pH值、解析温度对解吸率的影响。

3)再生能力验证。反复将吸附渣解吸后得到的再生吸附剂按照初次吸附的条件进行吸附,反应完成后对过滤后液进行化验分析,确定吸附剂再生次数。

2 试验结果与讨论

2.1 吸附试验

2.1.1 吸附剂的加入量对吸附效果的影响

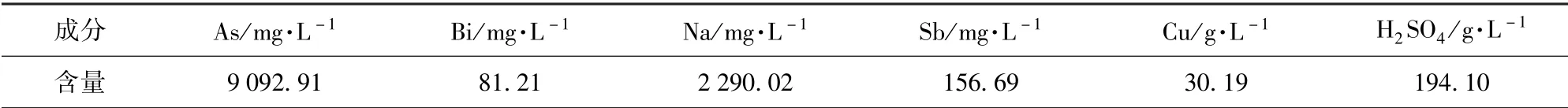

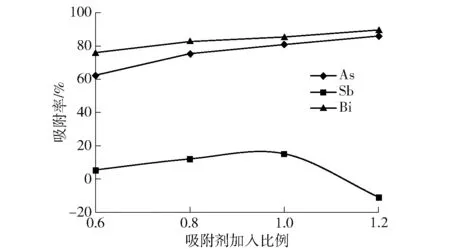

取500 mL 电解液,控制反应条件温度为80 ℃、搅拌速度350 r/min、吸附时间2 h,考察吸附剂加入比例(As/Sb 摩尔比)分别为0.6、0.8、1 和1.2 时对吸附效果的影响。在相同条件下,进行三次平行试验,取平均结果进行分析,试验结果见图1。

图1 吸附剂的加入比例对各杂质元素吸附率的影响

从图1 可以看出:制备的锑基吸附剂可以吸附电解液中的As、Bi,在一定比例下对电解液中的Sb也有一定的吸附;随着吸附剂加入比例的增加,对As 和Bi 的吸附率增加,最大可以达到80%以上,但是对Sb 的吸附率先增大后减小;当吸附剂加入比例约大于1 ∶1.15 时附剂中的Sb 会反溶至铜电解液中。

由图1 可以看出,当吸附剂加入比例为1∶1时(即加入吸附剂的干重为21 g 时),对As、Sb、Bi 的吸附率较高,同时由化学反应方程式也可以得到印证即化学方程式中与SbO+计量数比为1∶1(由于电解液中Bi 的浓度与As 的浓度相比很小,可以忽略不计)。由于电解液中正五价的锑含量较少,吸附剂少量加入时对其有较小的吸附能力,随着加入量的继续增加,吸附剂中的Sb 会反溶至电解液中,导致对Sb 的吸附率降低,甚至会造成吸附后液中锑的浓度高于原液中浓度,从而引起吸附剂的损失。因此,吸附剂的加入量以As 与Sb 的摩尔比1∶1为宜。

2.1.2 吸附温度对吸附效果的影响

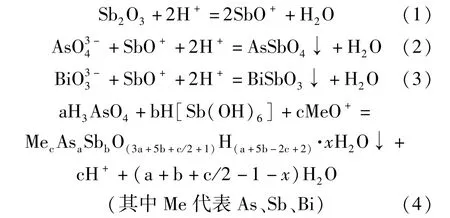

取500 mL 电解液,按照As/Sb=1 加入吸附剂,控制反应条件搅拌速度350 r/min、吸附时间2 h,考察反应温度分别为50 ℃、60 ℃、70 ℃、80 ℃和90 ℃时对吸附效果的影响。在相同条件下进行三次平行试验,取平均结果进行分析,试验结果见图2。

图2 吸附温度对各杂质元素吸附率的影响

从图2 可以看出:各杂质元素的吸附率趋势随温度的变化明显,当吸附温度小于60 ℃时,三种杂质的吸附率都较低,当温度为70 ℃时,As 和Bi 的吸附率陡增至80%以上,对Sb 的吸附率增至20%。随着温度的继续升高,各吸附率趋于平缓。因此,考虑到实际生产中操作环境以及能源节约问题,以吸附温度70 ℃为宜。

吸附温度对吸附效果的影响试验表明:吸附生成砷锑酸盐的过程为吸热反应,当温度较低时,不能满足反应所需的能量,因此吸附效率较低;当温度大于70 ℃时,吸附剂的活性显著提高,并且能满足反应所需的能量,因此吸附效率随之升高。

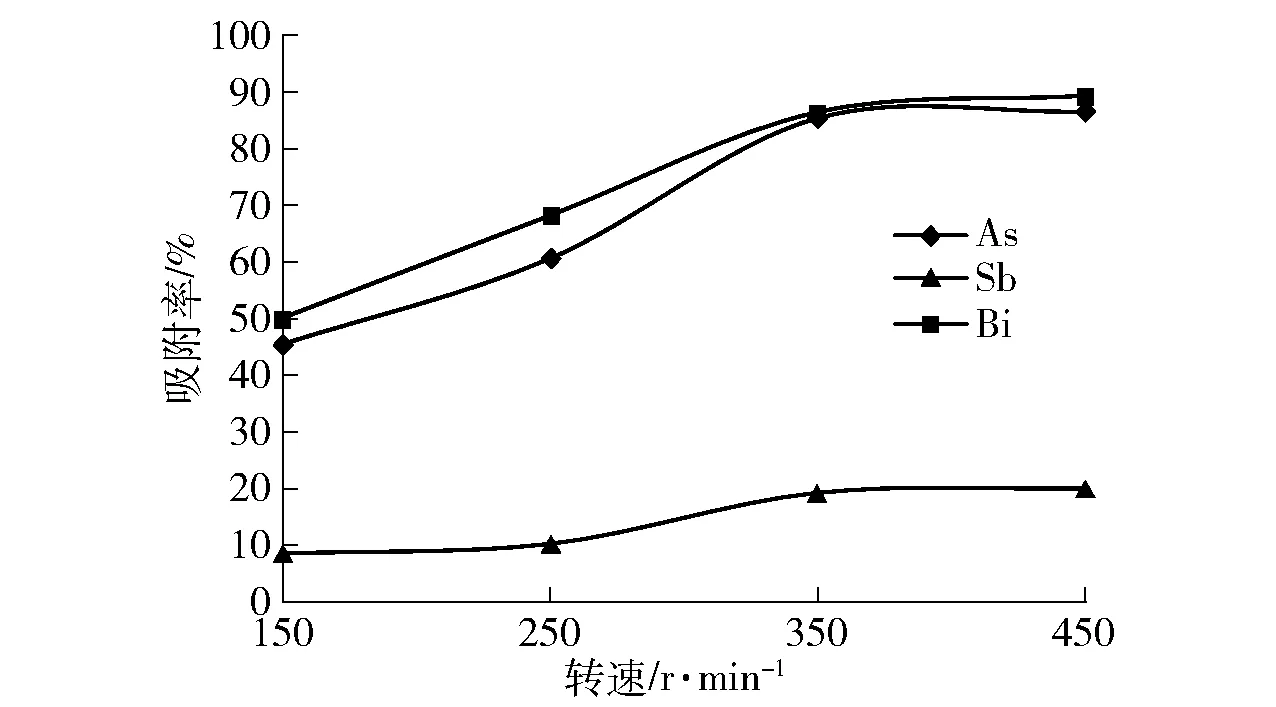

2.1.3 搅拌速度对吸附效果的影响

取500 mL 电解液,按照As/Sb=1 加入吸附剂,控制反应条件温度70 ℃、吸附时间2 h,考察搅拌速度分别为150 r/min、250 r/min、350 r/min 和450 r/min 时对吸附效果的影响。在相同条件下,进行三次平行试验,取平均结果进行分析,试验结果见图3。

图3 搅拌速度对各杂质元素吸附率的影响

图3 显示出各杂质元素吸附率随搅拌速度变化趋势明显。当搅拌速度小于250 r/min 时,对三种杂质的吸附效率都较低;当搅拌速度高于350 r/min时,对As 和Bi 的吸附率达到85%以上,对Sb 的吸附率达到18%以上。搅拌速度较小不能使得吸附剂与电解液充分接触,搅拌速度为150 r/min 时,烧杯底部有一部分吸附剂未参与反应;当转速大于350 r/min 时,吸附剂与电解液接触充分,可以使吸附剂与电解液反应较完全,从而使其吸附能力充分发挥。考虑到实际情况,搅拌速度选350 r/min为宜。

2.2 解吸试验

称取一定量的吸附渣(吸附杂质后的吸附剂),按照吸附渣与水的固液比为1∶4(质量(g)与体积(mL)的比值)加入水进行浆化,并加入NaOH 调整浆液的pH 值,考察不同的pH 值与温度对解吸效果的影响。

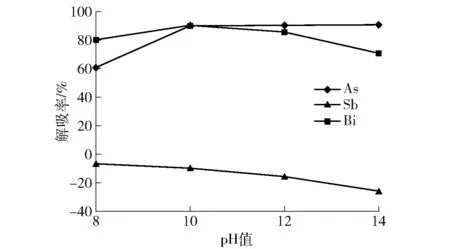

2.2.1 解吸pH 值对解吸效果的影响

取4 份一定量的吸附渣加入水进行浆化,并加入NaOH 分别调节pH 值至8、10、12 和14,在搅拌速度为350 r/min、温度为60 ℃条件下搅拌反应1 h,然后对过滤后液进行化验分析,考察pH 值对解吸效果的影响,试验结果见图4。

图4 pH 值对各杂质元素解吸率的影响

从图4 可以看出:As 的解吸率随着pH 值的上升而升高,当pH 值为10 时达到最大值,而后随着pH 值的升高趋于平缓;Bi 的解吸率随pH 值的升高先升高后降低,pH 值较高和较低均不利于Bi 的解吸;在解吸过程中Sb 会有返溶现象,并且随着pH值的升高返溶趋于严重。返溶不利于吸附剂的回收和重复利用,因此要尽可能的控制Sb 的返溶量最低,综合对As 和Bi 的解吸率,选择pH 值为10较佳。

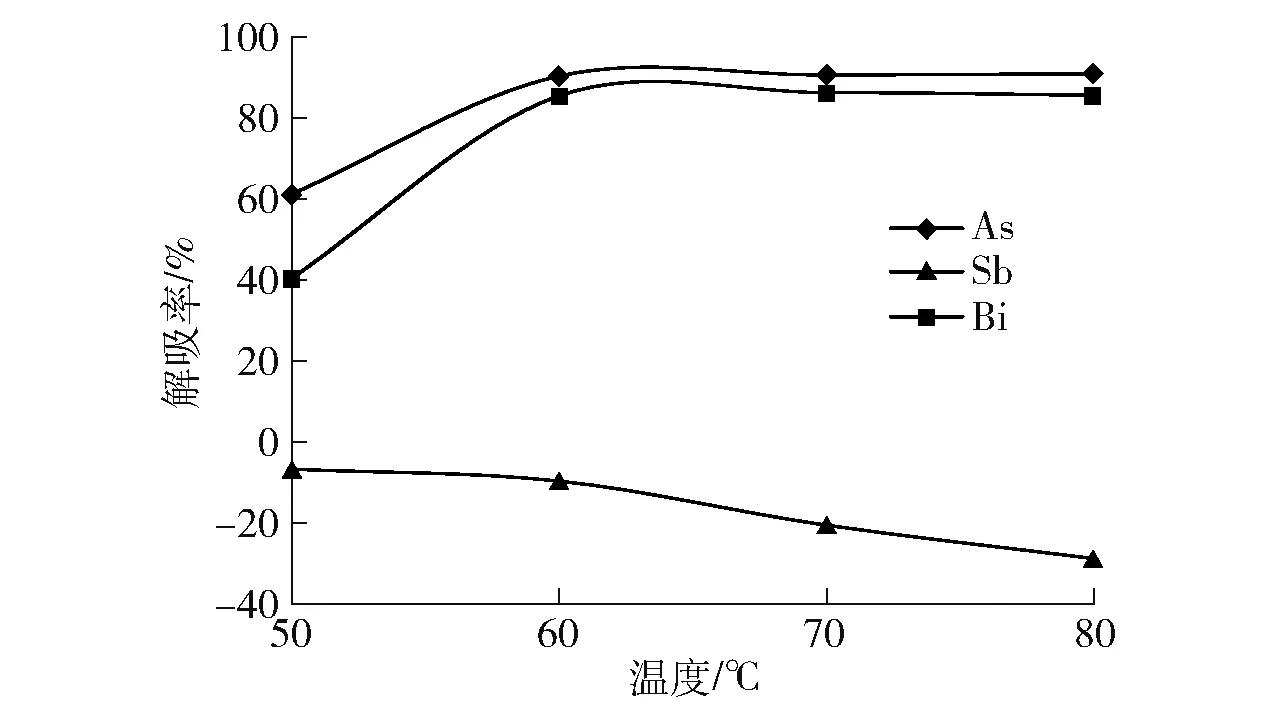

2.2.2 解吸温度对解吸效果的影响

取一定量的吸附渣加入水进行浆化,并加入NaOH 调节pH 至10,设置温度分别为50 ℃、60 ℃、70 ℃和80 ℃,搅拌反应1 h,然后对过滤后液进行化验分析,考察温度对解吸效果的影响,试验结果见图5。

图5 解吸温度对各杂质元素解吸率的影响

从图5 可以看出:当温度小于60 ℃时,As 和Sb的解吸率较低,同时Sb 的反溶率也较低;当温度为60 ℃时,As 和Bi 的解吸率达到85%以上,温度继续升高,As 和Sb 的解吸率趋于平缓,Sb 的反溶率升高。因此,解吸温度选择60 ℃较佳。

2.3 解吸后吸附剂的吸附能力验证

将制备的吸附剂按照As/Sb=1 加入电解液中,反应温度70 ℃,搅拌速度350 r/min,反应时间2 h,反应完成后对过滤后液进行化验分析。表2 为吸附后电解液的成分。

表2 吸附剂吸附后电解液成分

吸附剂对电解液中As、Sb 和Bi 的初次吸附率分别达到83.54%、28.25%和90.22%。

将吸附渣解吸后得到的再生吸附剂按照初次吸附的条件进行吸附,反应完成后对过滤后液进行化验分析。表3 为再生吸附剂吸附后电解液的成分。

表3 再生吸附剂吸附后电解液成分

经过计算,再生吸附剂对电解液中的As、Sb 和Bi 的吸附率分别达到80.29%、15.16%和87.36%。再生后的吸附剂可以进行下一轮的使用。

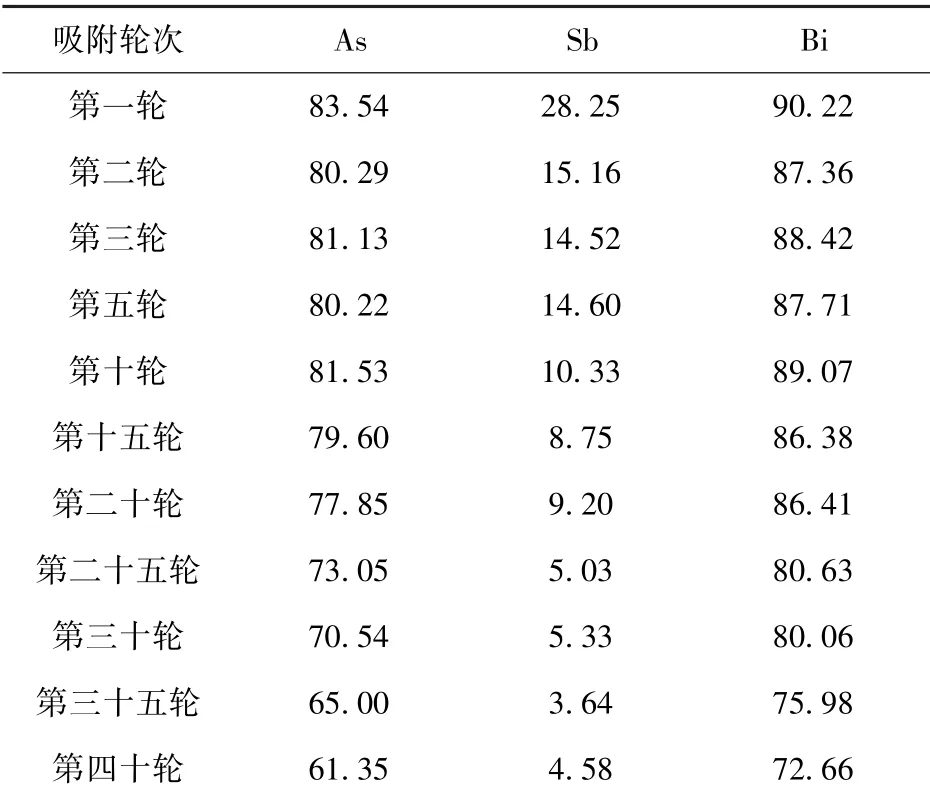

经过反复的吸附-解吸实验,计算出每一轮的再生吸附剂对As、Sb 和Bi 的吸附率,其中部分轮次的吸附率见表4。

表4 再生吸附剂对As、Sb 和Bi 的吸附率 %

由于在最佳条件下不能彻底的将As、Sb 和Bi解吸出来,因此随着吸附剂的循环使用,造成杂质在其中富集。由表4 可知,当吸附轮次在40 轮时吸附效果明显下降,必须经过特定的工艺对其中的有用成分进行回收再利用。

制备吸附剂的可再生性以及除杂过程不需耗费较大的电能,大大降低了除杂成本,而且将其用于工业生产时避免了有毒气体砷化氢的产生,优化了作业环境。此方法在工业上可以替代电积脱杂使用,具有广阔的发展前景。

3 经济效益

传统电积法脱除砷电流效率较低,仅为10%~20%,脱除每公斤砷约消耗15 kW·h 电能,其中80%~90%的电能在做无用功,而锑基吸附剂在吸附的过程中只需要消耗小部分的电能,电能主要消耗在搅拌装置、过滤装置及其他电能转化为机械能的环节,脱除每公斤砷约消耗5 kW·h 电能。另外,吸附剂还可以循环再生,前期购置原料及制备费用只需一次性投入,如果按照电解车间年产50 万t 阴极铜计算,此工艺年创造效益约为2 700 万元[11]。

4 结论

本文对阳谷祥光铜业有限公司研发的锑基吸附净化铜电解液工艺进行了条件优化试验,得出以下结论。

1)锑基吸附剂对铜电解液中的As、Sb、Bi 具有吸附效果,而且吸附后可以对其中的As、Sb、Bi 进行解吸。

2)吸附的最佳条件为吸附剂加入量As/Sb =1、温度70 ℃、搅拌速度350 r/min,此条件下锑基吸附剂对As 和Bi 的吸附率达到80%以上;解吸的最佳条件为pH 值10、温度60 ℃,此条件下解吸率达到85%以上。

3)制备的吸附剂可以循环使用40 轮,吸附效果良好,该工艺可以替代传统的电积工艺,而且流程简单、节能环保。