浮动式单面双点焊机构的研究

2021-10-30郭峰

郭 峰

奇瑞汽车股份有限公司 安徽芜湖 241006

在汽车行业车身钣金焊接技术中,单面点焊技术属于一种较为复杂的焊接技术,其主要技术核心在于将点焊焊钳集成到夹具上去,实现点焊焊接。单面点焊是普通压力电阻点焊的一种特殊形式,它既能满足普通压力电阻点焊的原理要求,又有自己独特的特点。其焊接原理是通过焊枪、电缆在板件之间形成焊接回路,使板件熔化形成局部熔核的过程。

单面点焊

1.单面点焊原理

在四门两盖生产工艺中,由于门盖生产过程中存在搬运、振动、装配匹配调整及电泳等原因,均有可能会造成零件变形,并对后续生产工艺造成影响。因此需要一种固定的方式来消除门盖总成变形(尤其是内外板之间窜动)的隐患。因此,门的内板、外板在完成包边工艺之后,都会增加一道单面点焊工艺,主要的目的在于确保门盖包边完成后,门内外板之间的相对位置不再发生变化。

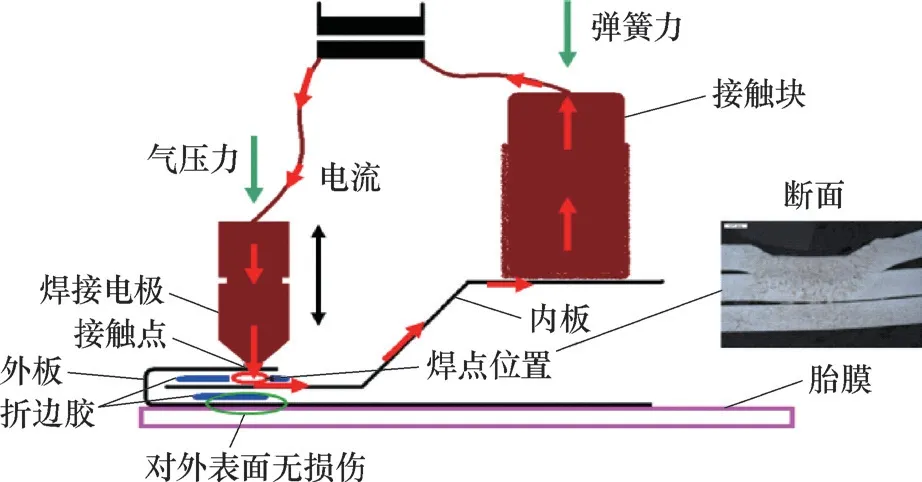

单面点焊焊接过程工作原理如图1所示。将包完边的门盖总成放入焊接定位夹具,焊枪的焊接电极与回路电极分别接触外板翻边和内板,焊接电流(图1中红色箭头)形成回路,焊接电极与零件接触点处即形成焊接焊点。

图1 单面焊工作原理

单面双点焊则是将单面点焊的电极数量由一组变为两组,其电极的压紧运动形式通常为摇臂翻转或直线推进形式,利用气缸推动力将电极压紧并通电后实现焊接。单面双点焊机构往往用于夹具结构紧凑、人工焊钳操作难以实现、被焊零件表面质量要求高等情况,常用于车门总成内外板包边、顶盖天窗翻边等位置。采用这种技术的夹具结构紧凑,操作简单,空间占用少,成本相对单点焊较低。

2.单面焊点分布

在公司白车身发动机舱盖总成的3D图样数据上,研发部门一般设计为8个单面焊点。但是,在项目实际实施以及验证过程中,特别是经过很多轮门盖匹配后,发现前盖头部在过涂电泳后变形比较严重。经过与同行业对比以及资料查阅,形成公司针对四门两盖总成单面焊点的最少数量推荐标准(见表1)。与此同时,还参考了德系部分对标车型,例如Passat前盖总成上就使用了10个单面焊点(见图2中红色点)。

表1 单面焊焊点数的推荐值

图2 Passat车型前盖单面焊点分布

机构原理及方案论证

1.机构原理

单面双点焊技术的机构原理是:机构压紧后,工件上分布有并排两组对压压紧头,工件同侧压紧头连接于同一压臂或连接板上,压臂或连接板可相对固定在夹具上的安装座运动,其运动形式通常采用摇臂翻转或气缸推进,利用气缸压力压紧并通电后实现焊接。

生产现场的夹具机构主体为一个夹具压夹紧单元(见图3),其主要分为上部连接电极支撑块的翻转压紧机构和下部连接压紧电极的双导杆气缸压紧机构。

图3 单面双点焊夹具单元

2.单面双点焊结构方案论证

根据现场生产统计分析,由于机构加工精度不足和电极磨损等原因,夹具机构在压紧后,该机构同侧两个压紧头对工件的压紧力不均衡,使得压紧头通电情况不一致,焊点熔核形成过程中母材烧熔情况有好有坏,焊后两侧焊点压痕深浅不一致,压力大的一侧焊点容易产生虚焊,压力小的一侧容易击穿。

对上述问题进行分析后发现,问题主要出现在单面双点焊机构上,主要原因如下:

1)压紧力不足。如图4所示,电极两端采用63mm缸径气缸,气缸压力F=1560N,经过换算,电极压紧力仅为1560N×110mm/(185mm×2)≈464N,远低于普通工频焊钳压紧力至少2000N的要求。

图4 压紧机构受力分析

2)压紧点支撑小于电极压紧力:支撑端压紧力464N,双导杆气缸推进电极端压紧力为1560N/2=780N。

3)两端压紧电极压紧力不平衡。如图5所示,由于两电极与下部推进气缸之间采用固定连接,在两端电极磨损程度不一、包边总成厚度波动等情况下,会出现两压紧电极与电极支撑块之间的间距不稳定的情况,导致两端焊点焊后压痕不一致和一个焊点过烧、另一焊点未焊透的问题。

图5 电极与气缸固定连接

3.浮动式单面双点焊机构

基于以上论证分析,要解决的质量技术问题是:设计一种结构简单、运行稳定、可解决传统机构产生的焊点质量不稳定问题的新型夹具集成式单面双点焊机构,称之为浮动式单面双点焊机构。

整个机构核心由两部分组成,平板压紧机构和电极压紧机构。此处我们以平板压紧机构采用摇臂翻转式、电极压紧机构采用气缸伸缩式为案例进行说明。所述两压紧机构通过外接电缆与焊机相连,形成焊接回路,实现焊接。

平板压紧机构(见图6)相对简单,共由4部分组成。典型摇臂压紧机构摇臂(T形),该零件设计需同时具备旋转、限位等设计要求,需要注意平面压紧机构的压紧平面作为支撑面,其压紧力应大于电极压紧机构压紧力,并以限位机构限制压紧位置。T形摇臂两端分别连接两个转接块,两个转接块上各连接一个压紧块,压紧块上各连接一个电缆安装板,连接焊接回路。压紧块与钣金直接压紧接触,并采用铜材设计,以增加导电性能;各部分之间的连接均采用销-钉机构锁紧,中间增加标准厚度垫片用以双向调整,其中转接块与压紧块的连接销采取绝缘垫片、绝缘销等绝缘措施。

图6 平板压紧机构

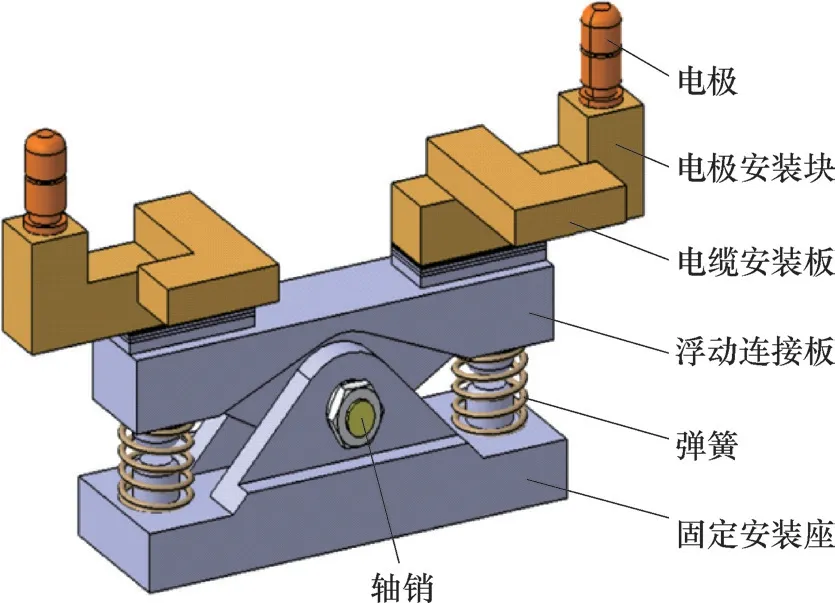

电极压紧机构(见图7)相对复杂,依靠对电极压紧机构的优化设计,可实现两端电极的浮动。浮动压紧机构的固定安装座与伸缩气缸(通常为双导杆气缸)相连,实现整个电极压紧机构的伸缩运动。浮动连接板通过螺纹紧固式轴销与固定安装座连接,两端使用弹簧,电极安装块通过销钉机构安装于浮动连接板两端,两块电极安装块上各连接一块电缆安装板,顶端安装焊接电极,浮动连接板轴销孔安装无油衬套,衬套起增加润滑、提升装配精度的作用。实际生产过程中,使用焊接电极有利于电极磨损后快速维修、更换。机构受力如图8所示,Fa=F1+F2,整体浮动式机构可围绕转轴旋转任意角度均可保证F1=F2。

图7 电极压紧机构

图8 电极压紧机构受力分析

与原有机构相比,新单面双点焊机构最大的不同在于“浮动“,因此将此创新机构命名为浮动式单面双点焊机构。

浮动式单面双点焊机构设计相比原有机构有三处改善:

1)上下部支撑压紧机构均采用80mm缸径气缸(压紧力F=2500N),下部电极压紧端分配到两个电极的压紧力可达到2560N/2=1250N。

2)上部翻转支撑机构需经受理校核,使动力臂大于阻力臂,确保支撑端压力大于1250N。

3)下部电极压紧机构采用浮动式,有利于确保电极磨损、板厚波动情况下两端电极受力平衡。

结语

浮动式单面双点焊机构作为弥补单面点焊汽车门盖等生产过程中出现的问题,为公司后续车型夹具设计提出了一种新的解决方案。但是,在实际应用过程中,还需要重点关注以下内容:重点做好夹具角座与BASE之间的绝缘,防止产生分流;与零件接触的机加工压块,需与零件型面贴合,保证面接触,防止局部点接触产生击穿。